- •Технологический процесс ручной дуговой сварки

- •Введение

- •1.Методика разработки технологического процесса дуговой сварки

- •1.1. Разработка эскизов сварочного соединения

- •1.2. Расчет режимов сварки, выбор сварочного оборудования и материалов, нормирование операций

- •1.3. Маршрутно-операционное описание тех процесса и оформление комплекта стандартных документов

- •2. Особенности технологии сварки некоторых материалов

- •2.1. Некоторые правила рационального конструирования сварочных соединений

- •2.2. Учёт свариваемости металла

- •3 Расчет режимов сварки, выбор сварочного оборудования и материалов

- •3.2. Выбор типа и марки электродов

- •3.3. Сила сварочного тока

- •3.4. Выбор рода тока и полярности, источника питания дуги.

- •4. Техническое нормирование сварочных работ

- •4.2. Норма расхода покрытых электродов

- •Рекомендуемая литература

- •Оглавление

- •Технологический процесс ручной дуговой сварки

- •446442, Самарская обл., пос. Усть-Кинельский, ул. Учебная 2

2. Особенности технологии сварки некоторых материалов

Как правило, технологический процесс дуговой сварки состоит из следующих операций, нумеруемых в маршрутной карте МК числами арифметической прогрессии:

005. Операция (группа операций) по подготовке металла к сварке (слесарная – очистка поверхностей, правка, разметка, резка, раскрой; токарная и фрезерная по разделке кромок).

010. Сборка под сварку.

015. Дуговая сварка покрытыми электродами.

020. Контрольная.

Основную операцию (015) следует давать в операционном описании, причем переходы нумеруются числами натурального ряда, например:

Установить детали 1 и 2 на стол.

Прихватить детали согласно чертежа.

Сварить дуговой сваркой детали…

Зачистить метал от шлака и брызг.

Снять изделие.

В зависимости от типа сварного соединения и конкретных условий производства содержание операций и перехода может меняться.

2.1. Некоторые правила рационального конструирования сварочных соединений

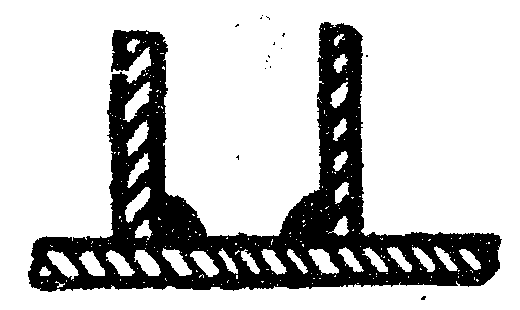

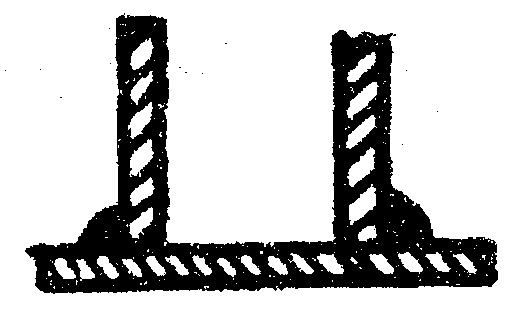

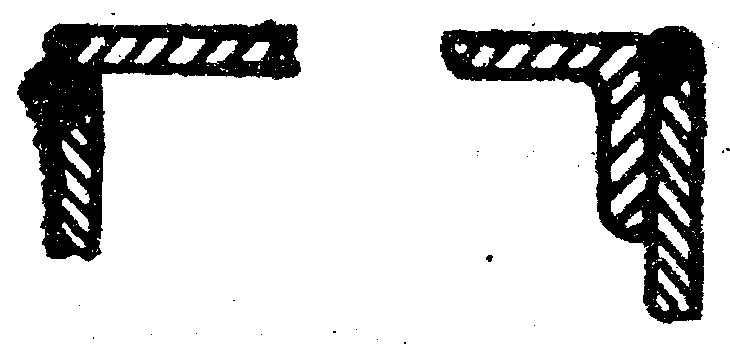

На рис. 2.1. приведены некоторые правила конструирования сварочных соединений. Сварка в большинстве случаев

Сварное соединение |

|

Неудачной конструкции |

Улучшенной конструкции |

1. Обеспечить удобный подход электродов к шву |

|

|

Швы вынесены из тесного пространства между перегородками |

2. Избегать трудоёмкой разделки кромок |

|

|

Свариваемые детали смещены на катет шва |

3. Избегать сварки массивных деталей с тонкими |

|

|

Подготовка кромки со скосом 15°, если разность толщины S-S1 > 2…4 мм |

4. Предусматривать взаимную фиксацию деталей |

|

|

Предусмотрен буртик для осевой фиксации бобышки |

5. Удалять (притуплять) острые кромки деталей в зоне шва, во избежание прожога. Сварочную зону отдалять от точных и обработанных поверхностей (см. приложение 1, эскизы 19…21). |

|

Рис. 2.1. Некоторые правила конструирования сварных швов

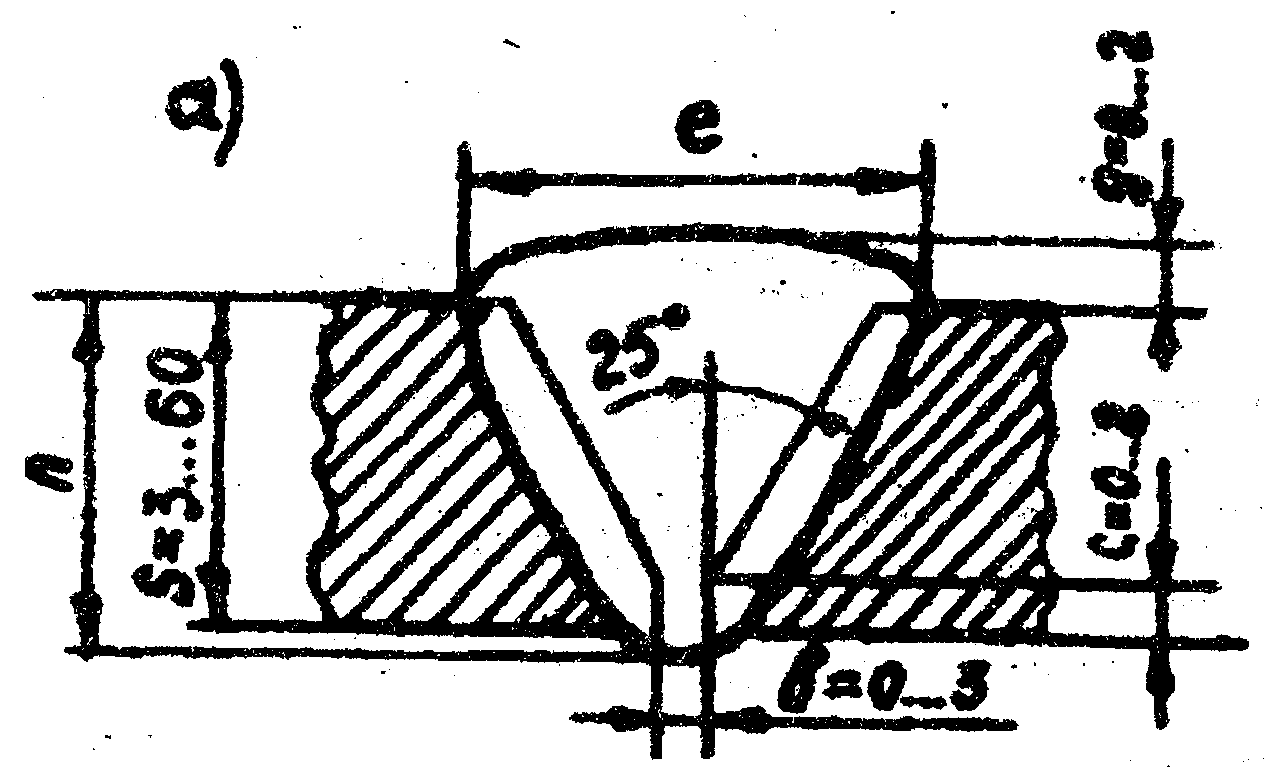

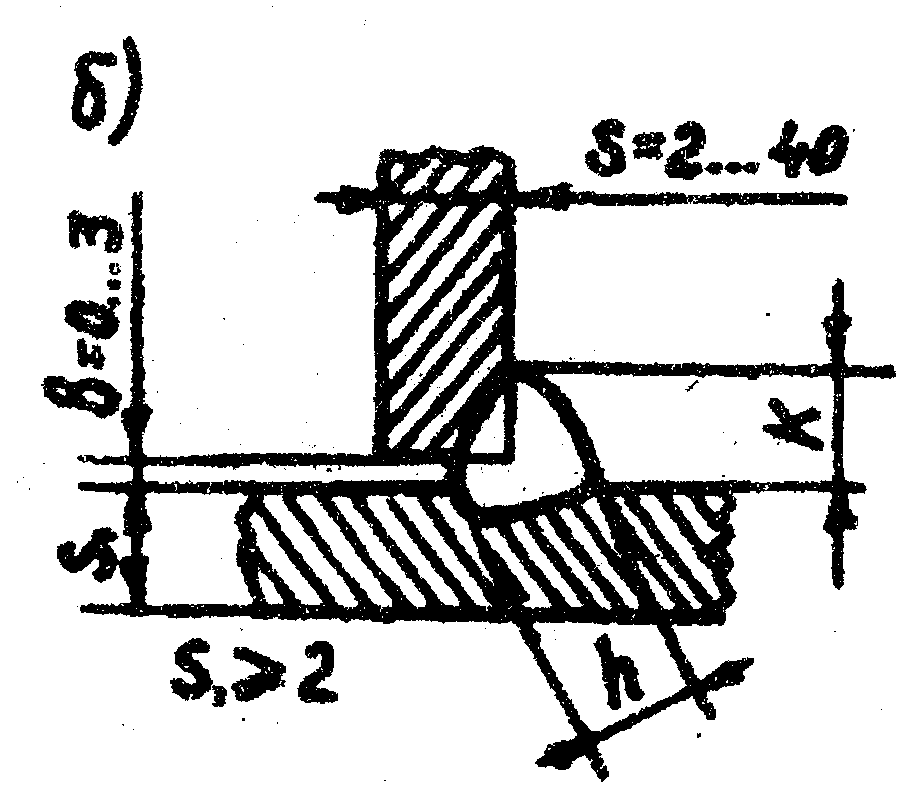

Рис 2.2. Геометрия поперечного сечения сварных швов

а) стыкового типа С17; б) таврового типа Т1; е - ширина шва; h - глубина провара; К - катет шва; в - зазор; с - притупление, g - усиление шва.

предшествует механической или термической обработке, поскольку она приводит к ухудшению шероховатости поверхностей и потере служебных свойств изделия. Однако по условиям производства могут возникнуть случаи, когда механическая или термическая обработка возможна только до сборки и сварки. Тогда зону сварки (шов) следует отдалять от точных и обработанных поверхностей, во избежание их порчи. Например, в тавровом соединении пальца, обработанного чисто с шероховатостью 2,5 мкм, сварной шов следует предусмотреть на противоположном, необработанном конце (см. Приложение I, эскиз №20) . В соединении полированного наконечника с трубчатым штоком в место кольцевого сплошного шва по буртику лучше выполнить сварку электрозаклёпками на участке трубы (там же, эскиз №21). При этом в трубе сверлятся (или прожигаются электродом) отверстия диаметра:

![]() (2.1)

(2.1)

где S-толщина стенки, мм .

Диаметр электрода выбирается на 4…5 мм менее диаметра отверстия:

![]() (2.2)

(2.2)

Количество и расположение отверстий определяет разработчик. Подготовленные отверстия заполняют металлом расплавленного электрода.