- •1.Технологический контроль чертежа

- •2.Анализ технологичности конструкции

- •3. Определение типа производства

- •4. Выбор типа заготовки

- •4.1.Обоснование выбора заготовки

- •4.2. Экономическое обоснование выбора заготовки

- •5. Маршрут обработки

- •6. Расчет припусков на механическую обработку

- •7. Выбор технологического оборудования

- •7.1. Выбор станочного оборудования

- •7.2. Инструменты

- •7.3. Станочное приспособление

- •8. Расчет режимов резания

6. Расчет припусков на механическую обработку

Расчет припусков на механическую обработку производится расчетно-аналитическим методом и по таблицам. Аналитический расчет выполняется по наибольшему диаметру Ø40 мм.

1. Параметры RZ и Т выбираем из таблиц и последующей обработки ([3], табл. 4.3 – 4.6, стр. 63 - 65).

2. Суммарное значение пространственных отклонений для заготовки

Для

последующих переходов определяем

3.

Погрешность установки: деталь

устанавливается в патроне,

=0

=0

,

где

,

где

εб - погрешность базирования, при совмещении технологической и измерительной базы εб =0

-

погрешность закрепления, здесь

приспособление с гидравлическим приводом

=0

-

погрешность закрепления, здесь

приспособление с гидравлическим приводом

=0

εпр - погрешность положения заготовки в приспособлении, εпр=0, (однопозиционная обработка)

4. Расчетный припуск, мкм

Черновое обтачивание:

мкм

мкм

Получистовое обтачивание:

мкм

мкм

5. Расчетный размер, мм, определяется начиная с последнего перехода, т.к. этот размер указан на чертеже. На последующих переходах

dр п/чис = 39.75 мм ,

dр чер = 39.75 + 2*0,820 = 39.974 мм ,

dр заг = 39.974 + 2*0,112 = 41.174 мм.

6. Допуск на размеры δ, мкм [4], таб. 3.3; 3,4; 3.14.

7. Предельные размеры начинаем вносить в таблицу с последнего перехода, приняв за предельные размеры, указанные на чертеже

Ø 40-0,25 dminп/чис = 39.75 мм, dmaх п/чис = 40 мм.

Для последующих переходов dmin получаем округлением dp

dmax= dmin+δ

dmaxчер = 39.98 + 0.62 = 40.6 мм

dmaxзаг = 41.18 + 1.60 = 42.78 мм

8. Предельные припуски

;

;

;

;

2Zmin чер = dmin заг – dmin чер = 41.18 – 39.98 = 1.2 мм;

2Zmax чер = dmax заг – dmax чер = 42.78 – 40.60 = 2.18 мм;

2Zmin п/чис = dmin чер – dmin п/чис = 39.98 – 39.75 = 0.23 мм;

2Zmax п/чис = dmax чер – dmax п/чис = 40.6 – 40.0 = 0.6 мм;

Все результаты произведенных расчетов сведены в таб. 6.1.

Технологические преходы обработки по поверхности Ø55h17 |

Элементы пипуска, мкм |

Расчетный припуск 2zmin, мкм |

Расчетный минимальный размер, мм |

Квалитет |

Допуск на изготовление Td, мкм |

Принятые округленные размеры, мм |

Полученные предельные припуски |

|||||||||||

Rz |

Т |

ρ |

ε |

dmin |

dmax |

2zmax |

2z min |

|||||||||||

Заготовка |

150 |

250 |

200

|

- |

- |

41.174 |

15 |

1600 |

41.18 |

42.78 |

- |

- |

||||||

Обтачивание: Черновое

|

50 |

50 |

12 |

- |

2*600 |

39.974 |

14 |

620 |

39.98 |

40.6 |

1200 |

2180 |

||||||

Получистовое |

30 |

30 |

10 |

- |

2*112 |

39.75 |

12 |

250 |

39.75 |

40.0 |

230 |

600 |

||||||

|

|

|

|

|

|

|

|

|

|

|

1430 |

2780 |

||||||

Таб. 6.1.Расчет припусков и предельных размеров

Dmax=42.78 мм. Округляем значение до 43 мм и принимаем стандартный диаметр проката 43 мм.

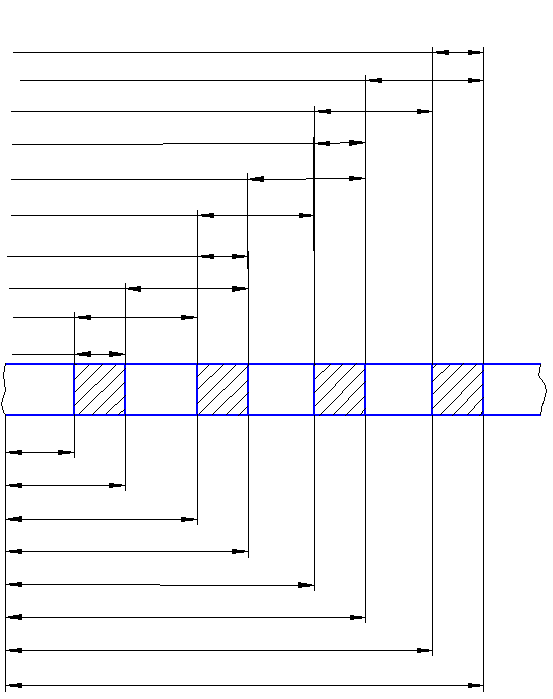

Рис. 6.2. Схема графического расположения припусков и допусков