- •Комплект лекций по дисциплине «процессы и аппараты» введение 2 часа

- •Введение

- •Раздел I гидромеханические процессы и аппараты

- •Раздел 1. Гидромеханические процессы

- •Тема 1.1. Общие вопросы прикладной гидромеханики 12ч., в т.Ч. Лаб. Раб. И практ. Занят 8ч.

- •Общие вопросы прикладной гидромеханики

- •Тема 1.2. Перемещение жидкостей и газов

- •12Ч., в т.Ч. Лаб. Раб. И практ. Занят 8ч.

- •Перемещение жидкостей и газов

- •Тема 1.3. Разделение жидких и газовых гетерогенных систем

- •10Ч., в т.Ч. Лаб. Раб. И практ. Занят 4ч.

- •Разделение жидких и газовых гетерогенных систем

- •Тема 1.4. Перемешивание в жидких средах

- •4Ч., в т.Ч. Лаб. Раб. И практ. Занят 2ч.

- •Перемешивание в жидких средах

- •Раздел 2. Тепловые процессы и аппараты

- •40Ч., в т.Ч. Лаб. Раб. И практ. Занят 16ч.

- •Тема 2.1. Основы теплопередачи 14ч., в т.Ч. Лаб. Раб. И практ. Занят 6ч.

- •Тепловые процессы и аппараты основы теплопередачи

- •Тема 2.2. Источники энергии. Теплообменная аппаратура

- •14Ч., в т.Ч. Лаб. Раб. И практ. Занят 6ч.

- •Источники энергии. Теплообменная аппаратура

- •Тема 2.3. Выпаривание растворов

- •10Ч., в т.Ч. Лаб. Раб. И практ. Занят 4ч.

- •Выпаривание растворов

- •Тема 2.4. Искусственное охлаждение 2ч.

- •Искусственное охлаждение

- •Массообменные процессы и аппараты

- •Раздел 3. Массообменные процессы и аппараты 48ч., в т.Ч. Лаб. Раб. И практ. Занят 18ч.

- •Тема 3.1. Общие сведения о массообменных процессах 2ч.

- •Тема 3.2. Основы массопередачи 6ч., в т.Ч. Лаб. Раб. И практ. Занят 2ч.

- •Основы массопередачи

- •Абсорбция

- •Тема 3.3. Абсорбция 12ч., в т.Ч. Лаб. Раб. И практ. Занят 6ч.

- •Тема 3.4. Дистилляция и ректификация 10ч., в т.Ч. Лаб. Раб. И практ. Занят 6ч.

- •Дистилляция и ректификация

- •Тема 3.5. Экстракция 4ч.

- •Экстракция

- •Тема 3.6. Адсорбция 2ч.

- •Адсорбция

- •Тема 3.7. Сушка 12ч., в т.Ч. Лаб. Раб. И практ. Занят 4ч.

- •Тема 3.8. Кристаллизация 2ч.

- •Раздел 4. Механические процессы и аппараты

- •12Ч., в т.Ч. Лаб. Раб. И практ. Занят 4ч.

- •Тема 4.1. Измельчение твердых материалов 4ч., в т.Ч. Лаб. Раб. И практ. Занят 2ч.

- •Измельчение твердых материалов

- •Тема 4.2. Классификация, дозирование и смешивание твердых материалов 6ч., в т.Ч. Лаб. Раб. И практ. Занят 2ч.

- •Дозирование и смешивание материалов. Смесители. Дозаторы. Классификация, дозирование и смешение вердых материалов

- •Тема 4.3. Перемещение твердых материалов 2ч.

- •Заключение

Тема 2.2. Источники энергии. Теплообменная аппаратура

14Ч., в т.Ч. Лаб. Раб. И практ. Занят 6ч.

Студент должен:

знать:

источники энергии;

нагревающие и охлаждающие агенты, основные требования к теплоносителям;

устройство и принцип действия теплообменной аппаратуры и требования к ней;

принципы расчета теплообменной аппаратуры;

уметь:

выбирать теплообменную аппаратуру по заданным условиям;

выбирать теплоносители;

проводить сравнительную оценку различных теплообменных аппаратов, тепло- и хладоагентов;

составлять материальный и тепловой балансы теплообменной аппаратуры.

Топливно-энергетическая база. Первичные и вторичные источники энергии.

Промышленные способы подвода и отвода энергии. Теплоносители. Определение расхода теплоносителей.

Нагревательные агенты и способы нагревания.

Охлаждающие агенты и способы охлаждения.

Теплообменная аппаратура. Поверхностные теплообменники: с трубчатой поверхностью теплообмена, с плоской поверхностью теплообмена и других типов (блочные, шнековые).

Смесительные теплообменники.

Регенеративные теплообменники. Материалы, применяемые для изготовления теплообменной аппаратуры.

Выбор теплообменной аппаратуры. Расчет основных размеров и оптимальных режимов работы теплообменников.

Источники энергии. Теплообменная аппаратура

Основными видами источников энергии являются горючие ископаемые (уголь, нефть, природный газ, торф, сланцы) и продукты их переработки; энергия воды (гидроэнергия); биомасса (древесина и другое растительное сырье); атомная энергия. Частично используется энергия ветра, а также морских приливов и отливов.

Источники энергии

Источники энергии традиционно разделяют на топливные (уголь, нефть, природный газ, сланцы, битуминозные пески, торф, биомасса) и нетопливные (гидроэнергия, энергия ветра, лучистая энергия Солнца, глубинная теплота Земли и др.); возобновляемые и невозобновляемые; первичные и вторичные.

Все возобновляемые источники энергии являются в той или иной мере производными от энергии Солнца и классифицированы по следующим категориям: солнечная энергия (прямая радиация); гидроэнергетические ресурсы (испарительно-конденсационный цикл); энергия ветра и волн; биомасса (растительного и животного происхождения).

К практически неисчерпаемым относят геотермальные и термоядерные источники энергии. В геотермальные источники энергии включается глубинная теплота Земли, которая может быть использована как для теплоснабжения, таки для выработки электроэнергии.

К невозо6новляемым источникам энергии относятся те, запасы которых по мере их добычи необратимо уменьшаются. К ним относятся уголь, сланцы, нефть, битуминозные пески и природный газ.

Все рассмотренные виды источников энергии относятся к первичным.

Вторичными источниками энергии являются отходы, побочные и промежуточные продукты, образующиеся в технологических агрегатах. Энергетический потенциал этих отходов не используется в самом агрегате, но может быть частично или полностью использован для энергоснабжения других устройств.

Наибольшими тепловыми вторичными источниками энергии располагают предприятия химической, нефтеперерабатывающей и нефтехимической промышленности, черной и цветной металлургии, промышленности строительных материалов, газовой промышленности, тяжелого машиностроения и ряда других отраслей.

В зависимости от агрегатного состояния топливо подразделяют на твердое, жидкое и газообразное. К твердым топливам относятся бурые и каменные угли, антрациты, торф, сланцы и дрова, а также продукты их переработки (кокс, полукокс, торфяные и угольные брикеты, термоантрацит, древесный уголь); к жидким – нефть, газовый конденсат и продукты их переработки (бензин, керосин, дизельное топливо, мазут, смолы и т. п.); к газоо6разным – природный, нефтепромысловый (попутный) и шахтный газы, а также сжиженный нефтезаводской, коксовый, полукоксовый, генераторный, водяной, доменный и ваграночный газы, Водород и газы процессов брожения.

Основной технологической характеристикой топлива является теплота сгорания (теплотворность) – теплота реакции горения топлива, т. е. количество теплоты, которое выделяется при полном сгорании 1 кг твердого или жидкого топлива (кДж/кг) или 1 м2 газообразного топлива (кДж/м3) и при охлаждении продуктов горения до начальной температуры процесса. Различают низкую Qнр и высшую Qвр теплоту сгорания топлива. Низшей теплотой сгорания называется количество теплоты, выделяющееся при сгорании 1 кг водорода с образованием водяного пара, высшей теплотой – количество теплоты, выделяющееся при сгорании 1 кг водорода с образованием воды. В практических расчетах обычно пользуются величиной Qнр. Далее приведены ориентировочные теплоты сгорания некоторых природных топлив.

![]()

Торф.....................................................................................18800...23300

Бурый уголь.........................................................................25700...27600

Каменный уголь..................................................................27000...32000

Антрацит..............................................................................33500...З6000

Горючие сланцы..................................................................30100...32700

нефть.....................................................................................41800...62700

Природный газ.....................................................................35000...45800

Важными условиями развития промышленного производства являются повышение эффективности использования и экономия сырьевых и топливно-энергетических ресурсов.

К основным мероприятиям, направленным на решение этих задач, можно отнести:

рациональное и комплексное использование природных сырьевых ресурсов, сокращение их потребления путем замены химическими материалами (полимерами, синтетическими волокнами и т.д.);

разработку и внедрение эффективного генерирующего и энергоиспользующего оборудования, технологических процессов, установок и машин, обеспечивающих высокий технический уровень производства при минимальных затратах сырьевых инергетических ресурсов;

создание систем централизованного теплоснабжения в результате строительства и использования атомных станций и крупных котельных, экономии энергии путем повышения качества тепловой изоляции;

модернизацию действующего и замену устаревшего энергетического и энергоиспользующего оборудования, машин и механизмов, оптимизацию режимов работы энергетических и технологических установок;

широкое использование современных средств автоматизации для учета, контроля и оптимизации расхода топлива, теплоты и электрической энергии в котельных установках, тепловых и электрических сетях;

повышение уровня использования вторичных материальных и топливно-энергетических ресурсов, максимальное применение рекуперации теплоты в технологических агрегатах, а также за счет утилизации других видов низкопотенциальной теплоты с помощью тепловых насосов и абсорбционных холодильных машин;

широкое использование нетрадиционных возобновляемых источников энергии, в том числе солнечной энергии, глубинной теплоты Земли, ветровой и приливной энергии, а также биомассы.

Теплоносители

Основным рабочим процессом, реализуемым в теплоо6менной аппаратуре, является теплообмен между теплоносителями.

При выборе теплоносителей руководствуются следующими требованиями: первоначальная температура теплоносителя должна быть достаточной для создания движущей силы в течение всего процесса теплообмена; он должен быть экономичен и безопасен при использовании, обеспечивать высокие коэффициенты теплоотдачи, не оказывать отрицательного воздействия на материал теплообменного аппарата.

В зависимости от производственных процессов в качестве теплоносителей могут применяться различные газообразные, жидкие и твердые тела.

Нагревание сред до необходимых температур в промышленности осуществляют с помощью греющих теплоносителей.

Водяной пар (особенно насыщенный) как греющий теплоноситель получил большое распространение в теплообменных аппаратах различных конструкций благодаря ряду положительных качеств. Он может транспортироваться по трубопроводам на значительные расстояния (сотни метров). При его конденсации выделяется значительное количество теплоты (около 2106 Дж/кг), сопровождающееся высокими коэффициентами теплоотдачи (порядка 104 Вт/(м2*К). Постоянство температуры конденсации при определенном давлении обеспечивает поддержание неизменного теплового режима, равномерности обогрева и легкости регулирования процесса теплообмена. Водяной пар доступен, дешев, нетоксичен и пожаробезопасен.

Недостатком применения насыщенного водяного пара является необходимость увеличения его давления с целью увеличения температуры, что требует повышения прочностных характеристик, а следовательно, и материалоемкости теплообменных аппаратов, в которых он используется. Так при температурах насыщенного водяного пара 140...180°С его абсолютное давление составляет 0,37...1,02 МПа.

В промышленности применяют нагрев острыми глухим водяным паром.

При нагреве острым паром он вводится непосредственно в обогреваемую среду и смешивается с ней. Использование данного способа допускается в случае возможности контакта и разбавления нагреваемой среды образующимся конденсатом.

Расход острого пара Doст определяется из уравнения теплового баланса

где G – расход нагреваемой среды; с, св – удельные теплоемкости нагреваемой среды и воды (конденсата); t1, t2 – начальная и конечная температуры нагреваемой среды; iпар – удельная энтальпия пара.

При нагревании глухим паром теплота передается через стенку – поверхность теплообмена.

Расход глухого пара Dгл определяется по зависимости, аналогичной (6.1),

где iконд – удельная энтальпия конденсата.

Горячая сода (при нормальных давлениях) как греющий теплоноситель получила большое распространение для нагрева сред до температур порядка 100°С, особенно в отопительных и вентиляционных установках. Приготовление горячей воды осуществляется в специальных водогрейных котлах и водонагревательных установках. горячую воду можно транспортировать по трубопроводам на значительные расстояния (несколько километров). Она обладает относительно высокими коэффициентами теплоотдачи. Однако нагревание горячей водой сопровождается снижением ее температуры вдоль поверхности теплообмена, что ухудшает равномерность обогрева и затрудняет регулирование температуры.

Топочные (дымовые) газы позволяют нагревать среды в интервале температур 180...1000°С. Образуются они при сжигании твердого, жидкого или газообразного топлива в топках или печах различной конструкции.

При нагреве топочными газами наблюдаются значительные перепады температур между горячим теплоносителем и нагреваемой средой («жесткие» условия нагрева), позволяющие достигать высоких тепловых нагрузок. Однако при этом методе нагревания трудно регулировать процесс теплопередачи и избежать локальных перегревов из-за неравномерности обогрева. Коэффициенты теплоотдачи от топочных газов к теплоо6менным поверхностям значительно ниже, чему других сред (30... 50 Вт/(м2*К)). Кроме того, обогрев топочными газами является пожароопасным, сопровождается необходимостью регулярной чистки аппаратов. Существенным недостатком топочных газов является возможность использования их только непосредственно на месте получения из-за больших тепловых потерь.

Высокотемпературные промежуточные теплоносители получают теплоту либо от топочных газов, либо от электрического тока и передают ее нагреваемому материалу.

Перегретая вода (выше 100 °С) существует при повышенных давлениях. Так, при температуре около 370°С и давлении 22,5 МПа перегретая вода позволяет нагревать материалы до 350°С. Однако обогрев перегретой водой из-за высоких давлений значительно удорожает нагревательную установку.

Минеральные масла позволяют нагревать среды до температуры 300°С. При нагреве используются компрессорное, цилиндровое масло и другие вещества с высокой температурой вспышки. Однако данный способ имеет ряд недостатков: низкие коэффициенты теплоотдачи; пожароопасность; загрязнение теплопередающей поверхности продуктами окисления и разложения, снижающими коэффициенты теплопередачи.

Высокотемпературные органические теплоносители (ВОТ), применяемые как в жидком, так и в парообразном состоянии, позволяют осуществлять нагрев до температуры 400°С. К ВОТ относятся глицерин, этиленгликоль, нафталин, а также производные ароматических углеводородов (дифенил, дифениловый эфир, дифенилметан, дитомилметан и др.), кремнийорганические жидкости и т. п. Большинство ВОТ отличаются термической стойкостью, взрывобезопасностью, значительными коэффициентами теплоотдачи (1500 ... 1700 Вт/(м2*К)) и теплотворной способностью (до 300 кДж/кг) при нормальном давлении.

Расплавы солей (нитрит-нитратные смеси), состоящие из 40% NaNO2, 7% NaNO3, 53% KNO3, предназначены для нагрева веществ до температуры 550°С. Процесс осуществляется при вынужденной циркуляции смеси.

Нитрит-нитратные смеси являются сильными окислителями, поэтому по соображениям взрывобезопасности недопустим их контакт с органическими веществами.

Расплавы металлов (литий, натрий, калий, ртуть, свинец и др.) применяют для нагрева до температуры 800°С.

Теплообменные установки, наполненные натрием, должны быть герметичны и защищены инертным газом. Сплав натрия и калия является весьма опасным горючим и взрывчатым веществом. Ртуть применяется при атмосферном давлении для подачи теплоты только при пониженной температуре. Пары ее являются очень токсичными.

Эффективным теплоносителем с высоким коэффициентом теплоотдачи является эвтектика Pb + Bi. Этот теплоноситель в обращении сравнительно безопасен.

В настоящее время жидкие металлы приобретают особое значение при их применении в теплоустановках атомных электростанций.

Твердые зернистые теплоносители позволяют нагревать различные технологические газы до температуры 1500°С.

В качестве зернистых теплоносителей применяют жаростойкие твердые материалы (кварц, алюмосиликаты, диабаз, алунд, шамот и др.) с частицами размером 0,05...8 мм. Такие зернистые материалы имеют большую удельную поверхность – 500...100000 м2/м3 в зависимости от размеров частиц.

Благодаря этому в сравнительно небольших аппаратах удается разместить значительные теплообменные поверхности и осуществить эффективный теплообмен между заполняющими аппараты зернистыми материалами и продуваемыми через них газами.

Для нагревания топочными газами применяют установки с циркулирующим зернистым материалом, движущимся сплошным потоком; с циркулирующим зернистым материалом, находящимся в аппаратах в псевдоожиженном состоянии, а также с неподвижными слоями.

Нагревание электрическим током характеризуется легкостью и точностью регулирования, равномерностью обогрева, компактностью нагревающих устройств.

По способу превращения электрической энергии в тепловую различают электрические печи сопротивления, индукционные и луговые. Электрические печи сопротивления делятся на печи прямого действия и печи косвенного действия.

В электрических печах сопротивления прямого действия нагреваемое тело включается непосредственно в электрическую цепь и нагревается при прохождении через него электрического тока.

В электрических печах сопротивления косвенного действия теплота выделяется при прохождении электрического тока по нагревательным элементам. Нагревательные элементы печей изготавливают из проволоки (диаметр 3...5 мм) либо из ленты нихрома (сплав, содержащий 20% Cr, 30...80% Ni и 0,05...50% Fe) или хроможелезоалюминиевых сплавов (отношение толщины к ширине – 0,05...0,2).

Выделяющаяся теплота передается материалу лучеиспусканием, конвекцией и теплопроводностью. Нагрев сред в таких печах осуществляется до температур 1000...1100°С.

Количество теплоты, выделившееся при прохождении электрического тока в нагревательном устройстве Qэ, необходимое для: нагрева вещества от tн до tк, определяется из теплового баланса

В электрических индукционных печах нагрев осуществляется вследствие тепловых эффектов, вызываемых индукционными токами, возникающими под воздействием переменного электрического тока, либо в стенках аппарата, либо в самом нагреваемом веществе.

Диэлектрические материалы, не проводящие электрический ток (пластмасса, стекло, дерево и др.), нагреваются токами высокой частоты (5*105... 1*108 Гц) при напряжении электрического поля 1000...2000 В/см, которые воздействуют непосредственно на молекулы нагреваемого вещества. Диэлектрическое нагревание отличается рядом преимуществ: непосредственное выделение теплоты во всей толщине нагреваемого материала (обеспечивающее равномерный прогрев обрабатываемого материала); большая скорость нагревания; возможность нагревания только отдельных частей материала; легкость регулирования процесса нагревания и возможность его полной автоматизации.

В дуговых печах нагреваемое тело взаимодействует непосредственно с электрической дугой, возникающей в газовой среде между электродами. Нагрев данным способом позволяет достигать температур 2500...3000°С, однако отличается повышенной «жесткостью», неравномерностью нагрева, а также трудностью регулирования.

Охлаждение сред до температур 10...30°С в промышленности осуществляют с помощью доступных и дешевых теплоносителей – воды и воздуха. Однако температуры окружающих нас воды и воздуха весьма подвержены климатическим и сезонным колебаниям. Так температура воды из водоемов (рек, прудов, озер) в средней колосе России колеблется в пределах 10...25°С. Из артезианских скважин вода поступает с температурой 8...12°С, но она более дорогая.

Расход необходимого количества охлаждающей воды W определяется из теплового баланса

где tв.н, tв.к – начальная и конечная температуры охлаждающей dоды. Знак « - » перед величиной Qп характеризующей потери в окружающую среду, показывает, что они способствуют процессу охлаждения и в расчетах не учитываются.

Для экономии воды и охраны окружающей среды на предприятиях вводят систему замкнутого водоснабжения, при которой практически отсутствует забор свежей воды и слив отработанной воды в водоемы. Оборотная вода в дальнейшем подвергается обработке в теплообменных устройствах, позволяющих понизить ее температуру. Чаще всего для этих целей используют градирни – башни с насадкой (или полые), в которых осуществляется противоток воды и воздуха, причем основная часть теплоты отводится от жидкости путем ее частичного испарения.

Атмосферный воздух как охлаждающий агент, хотя и имеет более широкие сезонные изменения температуры, в связи с низкой теплоемкостью и коэффициентами теплоотдачи (50...60 Вт/(м2*К)) охлаждает взаимодействующие снам среды только до температур 25...30°С. При этом процесс теплопередачи осуществляют обычно при принудительной циркуляции воздуха, требующей дополнительных энергозатрат на вентиляционное оборудование.

Для достижения температур, близких к 0°С, производят охлаждение льдом. При этом лед вносится непосредственно в охлаждаемую жидкость и плавится в ней, отбирая теплоту плавления (-М из взаимодействующей среды. Необходимый расход льда L определяется из уравнения теплового баланса

Такой метод охлаждения применяется для жидкостей, которые не взаимодействуют с водой, и при этом допускается их разбавление.

Для охлаждения до температур ниже 0°С применяют холодильные рассолы (растворы СаСl2, NaCl и др.), обладающие температурой замерзания ниже этой величины.

Теплообменная аппаратура

Применяемая в промышленности теплоо6менная аппаратура разнообразна как по своему функциональному назначению, так и по конструктивному исполнению. В теплообменных аппаратах могут происходить различные тепловые процессы: нагревание, охлаждение, испарение, конденсация, кипение и др.

Учитывая большой диапазон температур и давлений рабочих сред, а также разнообразие свойств теплоносителей при различных параметрах тепловой обработки, к основным требованиям, которым должны удовлетворять современные теплоо6менные аппараты, относятся следующие:

аппарат должен обеспечивать передачу требуемого количества теплоты от одной среды к другой с получением необходимых конечных температур и при возможно большей интенсивности теплообмена;

при заданной тепловой нагрузке и других рабочих параметрах аппарат должен иметь меньшие габаритные размеры и низкую удельную материалоемкость;

аппарат должен работать стабильно при изменении в процессе теплообмена физических (а возможно и химических) свойств рабочей среды (вязкость, плотность, теплопроводность, фазовое состояние и др.);

поверхность теплообмена и другие элементы конструкции аппарата, омываемые рабочей средой, должны обладать высокой химической стойкостью;

при обработке загрязненной среды или среды, образующей отложения на стенках, в конструкции аппарата должна быть предусмотрена возможность периодической очистки поверхностей теплообмена;

аппарат должен обладать запасом прочности, гарантирующим его безопасное состояние при напряжениях, возникающих в результате давления рабочей среды и температурных деформаций;

при заданных термодинамических параметрах рабочих сред (давление, температура, объем) аппарат должен быть работоспособным и надежным.

Теплообменные аппараты по принципу действия разделяют на поверхностные (рекуперативные), регенеративные и смесительные.

Поверхностные (рекуперативные) теплообменники бывают с трубчатой поверхностью теплообмена – кожухотрубные (кожухотрубчатые), погружные змеевиковые, типа «труба в трубе», оросительные; с плоской поверхностью теплообмена – пластинчатые, спиральные, с оребренной поверхностью теплообмена; с поверхностью теплообмена, образованной стенками аппарата; блочные; шнековые.

Регенеративные теплообменники можно разделить на теплообменники c неподвижной и движущейся насадкой.

Смесительные теплообменники подразделяют на градирни, конденсаторы смешения, аппараты с барботажем газа, аппараты с погружными горелками.

Поверхностные теплообменные аппараты представляют собой теплообменные устройства, в которых теплоносители разделены стенкой различной конфигурации, через которую передается тепловой поток.

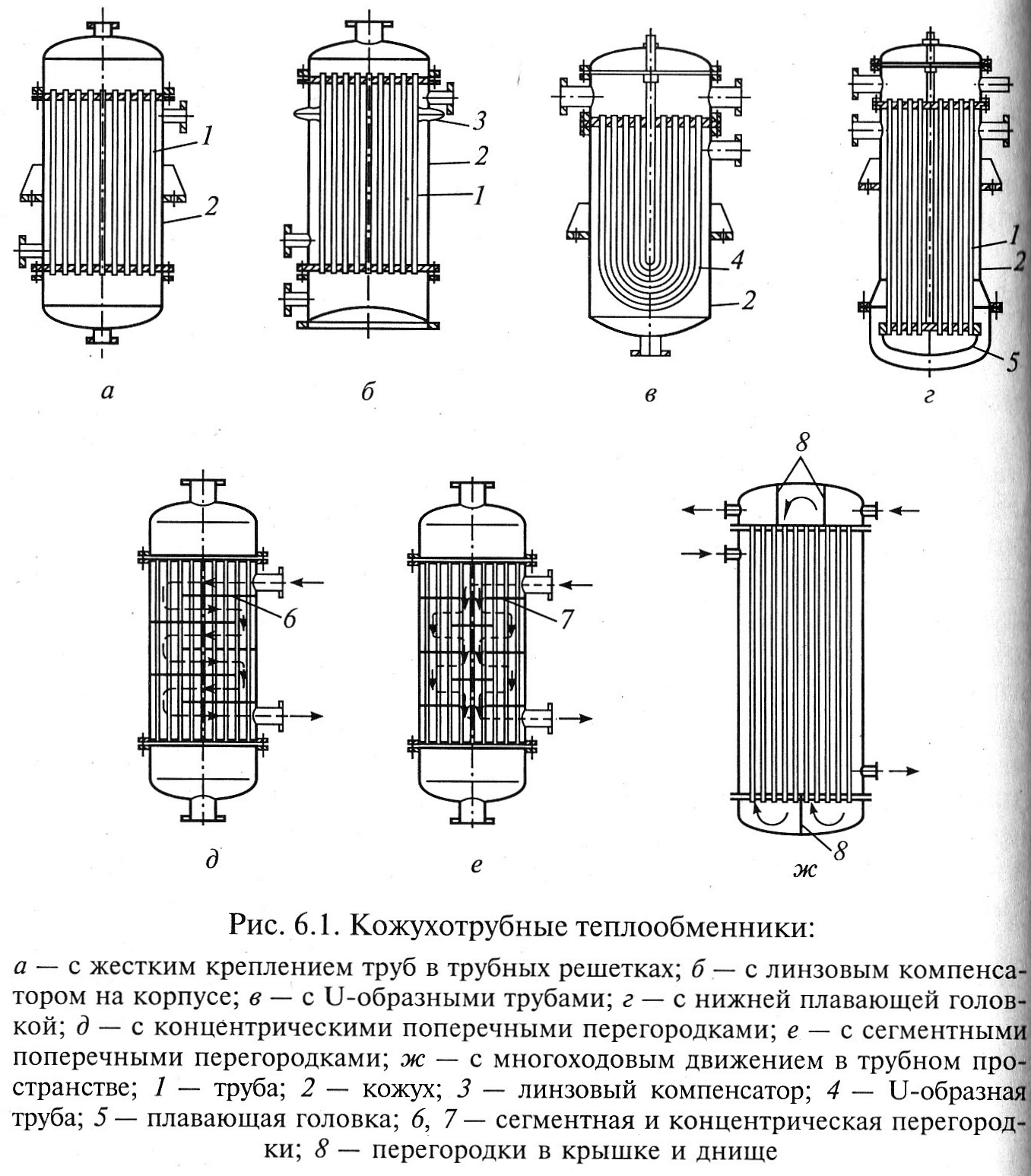

Наибольшее распространение среди аппаратов этого типа получили кожухотрубные теплообменники. Они предназначены для работы с теплоносителями жидкость – жидкость, пар – жидкость, газ – жидкость, газ – газ и представляют собой аппараты, выполненные из рядов труб 1, собранных при помощи решеток в пучок и заключенных в кожух 2 (рис. 6.1). Концы труб для обеспечения плотности их соединения с трубными решетками (досками) развальцовывают, припаивают или приваривают к трубным решеткам, либо закрепляют с помощью сальниковых соединений и т.д. (рис. 6.2).

В стандартных кожухотрубных теплообменниках обычно применяют трубы с внутренним диаметром не менее 12 мм (для удобства чистки поверхностей) и не более 38 мм, так как дальнейшее увеличение диаметра труб снижает его компактность и увеличивает материалоемкость. Длина трубного пучка колеблется от 0,9 до 5...6 м. Толщина стенок труб – 0,5...2,5 мм. Поверхность теплообмена в них может достигать 2000 м2.

В теплообменнике (рис. 6.1, а) теплоносители, текущие внутри трубок 1 и по межтрубному пространству, проходят их за один проход. Такие конструкции называют одноходовыми. В одноходовых теплообменниках скорость движения потоков сравнительно невелика, поэтому они характеризуются пониженными коэффициентами теплопередачи.

Теплообменники жесткой конструкции применяют при незначительной разности температур теплоносителей (разность температур кожуха и трубок не должна превышать 40...50°С) во избежание разрушения в результате различного температурного расширения трубок 1 и кожуха 2.

При большей разности температур теплоносителей температурные напряжения необходимо компенсировать. Одним из способов компенсации является установка линзового компенсатора 3

на кожухе 2 (рис. 6.1, б). Линза компенсатора (торового профиля) может свариваться из двух полулинз. Полулнизы штампуются из шайбообразных заготовок. Наружный диаметр линзы обычно больше наружного диаметра кожуха на 250 мм. Линзы можно сваривать по 2, 3, 4, 5 и 6 штук подряд. Одна линза допускает растяжение или сжатие кожуха до 8 мм.

Теплообменники с линзовым компенсатором применяются при давлениях не выше 1,6 МПа. При более высоком давлении применяют линзу с большей толщиной стенки, что увеличивает ее жесткость и снижает компенсирующую способность. При давлении выше 1,6 МПа обычно применяют теплообменники с U-образными трубами 4 (рис. 6.1, в) и плавающей головкой 5 (рис. 6.1, г).

В кожухотрубных теплообменных аппаратах с плавающей головкой, или, как их иначе называют, с подвижной решеткой (см. рис. 6.1, г), трубчатый пучок со стороны плавающей головки не связан с корпусом и свободно меняет длину при изменении температуры труб. Это устраняет температурные напряжения в конструкции.

В теплоо6менных аппаратах с подвижной решеткой можно выполнять ремонт, замену трубного пучка, механическую чистку труб снаружи. Однако конструкция этих аппаратов относительно сложна, для их изготовления требуется большой расход металла на единицу поверхности теплообмена, при работе аппарата плавающая головка недоступна для осмотра.

В теплообменниках с U-образными трубами обеспечено свободное удлинение труб, что исключает возможность появления температурных напряжений вследствие разности температур труб и корпуса. Разность температур стенок труб по ходам не должна превышать 100°С. Преимущество конструкции с U-образными трубами – отсутствие разъемного соединения внутри корпуса. Такие аппараты успешно применяют при повышенных давлениях. При U-образной форме труб затруднена механическая чистка их внутренней и наружной поверхностей, поэтому, как правило, их применяют для теплообмена между чистыми средами.

Для увеличения скорости теплоносителя с целью повышения значения коэффициента теплоотдачи со стороны межтрубного пространства в нем часто устанавливают и сегментные 6, и кон‑

центрические 7 перегородки, которые удлиняют путь теплоносителя (рис. 6.1, д, е). При этом размеры и расстояние между перегородками выбирают так, чтобы скорость среды во всех сечениях была одинакова. Аналогично многоходовое движение теплоносителя по трубному пространству создается в результате разбивки труб на секции перегородками 8, установленными в крышке Й' днище теплообменника (рис. 6.1, ж).

Для кожухотру6ных теплообменников применяют, как правило, цельнотянутые трубы из сталей 10 или 20. При работе с агрессивными средами используют трубы из легированных и коррозионно-стойких сталей, меди, титана, алюминия, графита.

Наиболее распространено крепление труб в трубной решетке способом развальцовки (рис. 6.2, а, б), производимой путем пластической деформации конца трубы специальным инструментом – вальцовкой. При расширении трубы она плотно прижимается к внутренним стенкам отверстия в решетке.

При давлении сред внутри теплообменника более 0,6 МПа способ развальцовки, показанный на рис. 6.2, а, б, уже не может обеспечить герметичность соединения, поэтому используют другой способ (рис. 6.2, в). В этом случае на внутренних поверхностях отверстий в решетках делаются канавки глубиной 0,5...0,8 мм. Обычно делают две канавки, но при высоких давлениях их число увеличивают. Труба должна выступать из решетки на величину, равную толщине стенки трубы. При развальцовке материал трубы начинает течь, заполняя канавки решетки. Благодаря этому соединение оказывает максимальное сопротивление вырыву труб из решетки и становится более плотным (герметичным).

На прочность соединения влияет степень развальцовки, определяемая величиной расширения трубы в процессе крепления их в трубной решетке. Чем больше степень развальцовки, тем прочнее соединение трубы с решеткой. Однако эта зависимость справедлива до некоторого значения, выше которого прочность соединения падает. Более надежно соединение труб сваркой (рис. 6.2, г). Приварка труб к решетке используется при высоких давлениях (или температурах), а также в том случае, когда требуется повышенная герметичность соединения. Последнее условие обычно ставится, когда совершенно недопустимо соединение сред, текущих по трубам и межтрубному пространству, во избежание взрыва, пожара или порчи одного из продуктов.

Если требуется повышенная герметичность, трубы можно развальцевать и обварить. Обварка без развальцовки не рекомендуется, так как при этом возникают условия для щелевой коррозии, двусторонней коррозии сварного шва.

Пайка и заливка концов труб мягким припоем (рис. 6.2, д) используется при изготовлении медной аппаратуры. Реже, в связи с высокой трудоемкостью сборки, применяют крепление с сальни-

ковым соединением (рис. 6.2, е). Трубы из полимерных материалов и графита соединяются с трубными решетками с помощью склейки (рис. 6.2, ж).

Кожухотру6ные теплообменники имеют условные обозначения.

В зависимости от назначения: Т – теплообменники, Х - холодильники; К – конденсаторы, И – испарители.

По конструкции: Н - аппараты с неподвижными трубными решетками, К – с температурным компенсатором на кожухе, П – с плавающей головкой, У - с U-образными трубами.

Теплообменники типа «труба в трубе» (рис. 6.3) смонтированы из труб 1, каждая из которых установлена внутри трубы 2 большего диаметра. Одна среда I течет по внутренней трубе, другая – по кольцевому каналу. Внутренние трубы соединены последовательно «калачами» 3, наружные – патрубками 4.

В

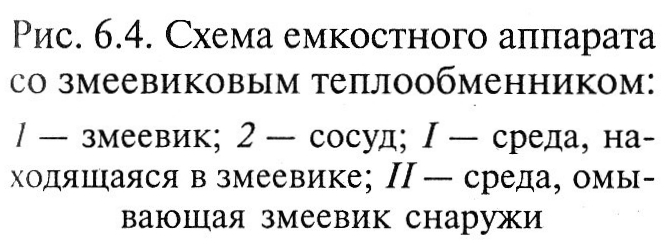

Змеевиковый теплообменник (рис. 6.4) представляет собой изогнутую в виде спирали трубу (змеевик) 1, установленную изнутри сосуда 2. Одна из сред I

107

п

Змеевиковые теплообменники имеют обычно низкие коэффициенты теплопередачи, величина которых лимитируется значением наименьшего частного коэффициента теплоотдачи среды, омывающей змеевик снаружи. В этом случае их обычно снабжают мешалками, которые не только интенсифицируют технологический процесс, но и повышают общий коэффициент теплопередачи в результате увеличения скорости движения среды.

В ряде случаев емкостные аппараты обогреваются или охлаждаются через стенку 1, снабженную внешней рубашкой 2 (рис. 6.5). По самой конструкции рубашечного теплообменного аппарата скорость среды I внутри него невелика, поэтому коэффициент теплопередачи будет определяться именно этим малым коэффициентом теплоотдачи. Кроме того, они имеют небольшую поверхность нагрева на единицу объема аппарата. Рубашечные аппараты применяются главным образом для осуществления химичес‑

ких реакций, процессов кристаллизации, растворения, требующих нагрева или охлаждения в ходе их проведения.

Пластинчатые теплообменники (рис. 6.6, а) имеют щелевидные каналы в параллельно установленных пластинах 1. Пластины подвешиваются на направляющих балках (штангах) 2 между неподвижной 5 и подвижной 3 плитами. Последняя прижимает пластины друг к другу и герметизирует пространство между ними. В каждой пластине (рис. 6.6, б) и плитах просверлены совпадающие отверстия, образующие сплошные каналы: два – для подвода и отвода одной из теплообменивающихся сред I, два – для другой П. Первая среда, поступая через патру6ок 4 в плите 3 в один их этих каналов, направляется в каналы между чередующимися (через одну) нечетными пластинами и, перемещаясь по ним, выходит в отводящий канал. Вторая среда движется также по чередующимся четным каналам. Для создания жесткости, увеличения теплопередающей поверхности и турбулентности потока пластины снабжены штампованными выступами.

К достоинствам пластинчатого теплообменника относятся:

большая удельная теплопередающая поверхность (200 м2/м3 и более), компактность и значительная экономия материала;

большие значения коэффициентов теплоотдачи, а следовательно, и коэффициента теплопередачи благодаря использованию фасонной формы пластин;

л

егкость изменения величины теплопередающей поверхности в результате установки соответствующего числа пластин;

легкость разборки и сборки теплообменника, обеспечивающие возможность чистки теплопередающей поверхности.

Блочные теплообменники, показанные на рис. 6.7, выполнены из графитовых прямоугольных или цилиндрических блоков 8, имеющих проточные вертикальные 5 и горизонтальные 1 каналы для охлаждающего и нагревающего теплоносителя. Блоки

устанавливаются один на другом с прокладками 2 между ними.

По сторонам блоков имеются прокладки 3 и 7 перед распределительными крышками 4 и 6, которые прижимаются с помощью болтов. В качестве прокладок применяют теплостойкую резину, комбинированные прокладки из резины и фторопласта, а также фторопластовый уплотнительный материал (ФУМ), допускающие температуру агрессивной среды в пределах -18°...+150°С. Рабочее давление греющего пара – не более 0,3 МПа.

К преимуществам этих аппаратов относятся сравнительная простота изготовления и компактность, высокая теплопроводность материала (графита) и его коррозионная стойкость.

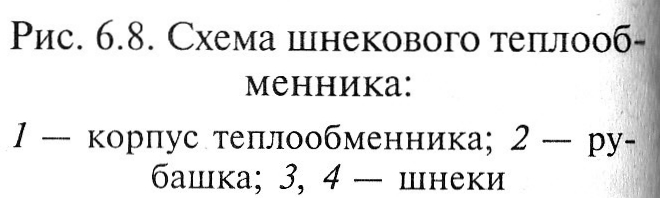

В шнековых теплообменниках (рис. 6.8) интенсификация теплообмена осуществляется путем непрерывного обновления поверхности нагреваемого или охлаждаемого материала (высоковязкие среды, суспензии, пасты и др.), который соприкасается со стенками аппарата. Обновление поверхности происходит в результате вращения винтообразных валов навстречу друг другу с одновременным перемешиванием и перемещением материала вдоль шнека.

Эти устройства предназначены в первую очередь для тепловой обработки высоковязких жидкостей и сыпучих материалов, обладающих низкой теплопроводностью.

Материал поступает через загрузочное отверстие в корпус 1,

теплообменника с рубашкой 2 и перемещается с помощью шнеков 3 и 4 к противоположному концу корпуса, т. е. к разгрузочному бункеру. При этом происходит тепловая обработка (нагревание или охлаждение) материала.

Иногда для увеличения поверхности теплообмена валы шнеков делают полыми и внутрь по всей длине шнека и в пустотелые витки также подают теплоноситель.

Шнековые теплообменники занимают мало места, высокоэффективны и могут быть приспособлены к различным производственным условиям путем объединения нескольких аппаратов в один агрегат. Однако шнековые теплообменники требуют затрат сравнительно большого количества энергии.

Р

другому происходит с помощью теплоаккумулирующей массы, называемой насадкой. Различают регенеративные теплообменники с неподвижной и циркулирующей насадками.

В первом случае неподвижная насадка периодически омывается потоками горячего и холодного теплоносителей. В течение первого периода (периода нагревания насадки) через аппарат пропускают горячий теплоноситель, при этом отдаваемая им теплота расходуется на нагревание насадки. В течение второго периода (периода охлаждения насадки) через аппарат пропускают холодный теплоноситель, который нагревается за счет теплоты, аккумулированной насадкой.

Периоды нагревания и охлаждения насадки продолжаются от нескольких минут до нескольких часов.

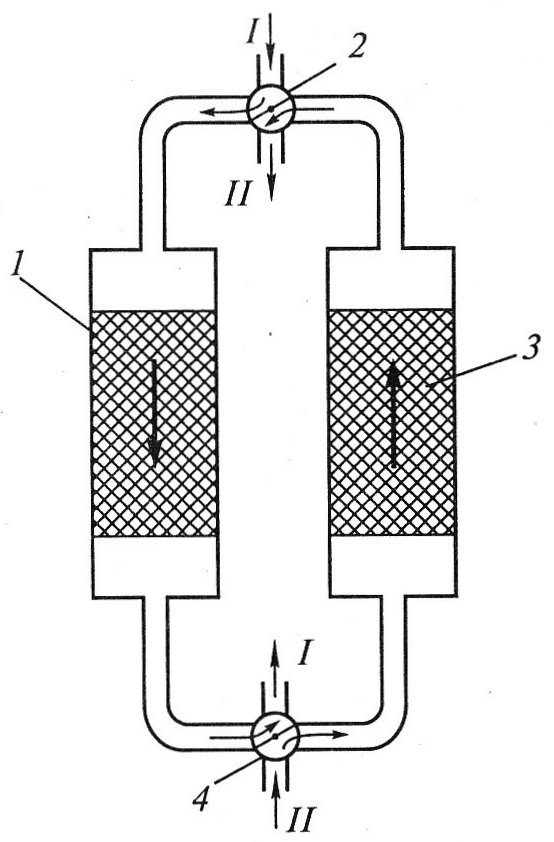

Для осуществления непрерывного процесса теплопередачи от одного теплоносителя к другому необходимы два регенератора 1 и 3 с неподвижной насадкой, схема соединения и переключения которых приведена на рис. 6.9. В то время как в одном из них происходит охлаждение горячего теплоносителя, в другом нагревается холодный теплоноситель. Затем аппараты переключаются, после чего в каждом из них процесс теплопередачи протекает в обратном направлении. Переключение производится поворотом клапанов (шиберов) 2 и 4.

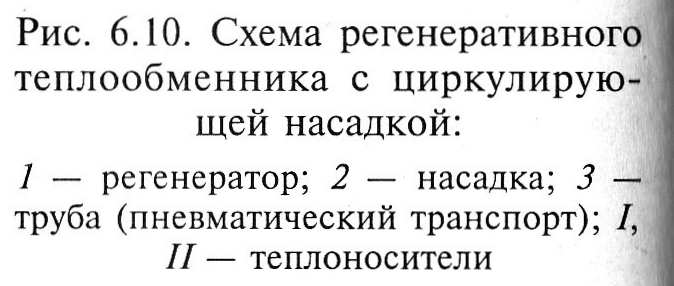

Регенеративный теплообменник с циркулирующей насадкой (рис. 6.10). В качестве насадки 2 используется зернистый материал, который непрерывно перемещается сверху вниз через два регенератора 1. В верхнем регенераторе насадка нагревается благодаря охлаждению горячей среды I, например топочных газов, а в нижнем - холодная среда II, например технологические газы, нагревается при соприкосновении с горячей насадкой. Охлажденная зернистая насадка непрерывно выводится из нижнего регенератора и передается в верхний обычно сжатым воздухом (пневматическим транспортом) по трубе 3.

В таких теплообменниках можно нагревать технологические газы до 1500 °С. Регенераторы и зернистая насадка должны быть жаростойкими.

К недостаткам теплообменников этого типа следует отнести необходимость установки

пылеулавливающих устройств, герметизации охлаждаемого и нагреваемого газов и абразивное изнашивание трактов движения насадки.

Теплообменники смешения применяют в тех производствах, в которых нет необходимости получать чистые конденсаты и продукты нагрева для их последующего использования, они достаточно просты и относительно дешевы. По конструктивным признакам различают следующие типы теплообменников смешения:

полые колонны, в которых жидкость распыливается форсунками в газовую среду;

насадочные колонны, в которых смешение газа с жидкостью происходит на смоченной поверхности насадки;

каскадные аппараты, имеющие внутри горизонтальные или к наклонные перегородки, по которым стекает жидкость;

струйные аппараты, где нагревание воды происходит эжектируемым и инжектирующим паром;

пленочные подогреватели, в которых вода нагревается водяным паром почти до температуры насыщения пара;

пленочные аппараты, используемые для улавливания из газов плохо смачиваемой (гидрофобной) пыли.

Конденсаторы смешения применяют для создания вакуума в различных аппаратах путем конденсации отсасываемых из них паров. Для отвода теплоты конденсации паров служит холодная вода, которая, смешиваясь с конденсатом, сливается в канализацию.

Полочный барометрический конденсатор (рис. 6.11) работает при противоточном движении охлаждающей воды и пара. В цилиндрический корпус 1 с сегментными полками 2 снизу через штуцер 6 поступает пар. Вода подается через штуцер 7 и перетекает по полкам, имеющим невысокие борта. При соприкосновении с водой пар конденсируется.

Смесь конденсата и воды сливается самотеком через штуцер 3 в барометрическую трубу 4 и далее – в барометрический ящик 5. Поскольку остаточное давление в конденсаторе поддерживается в пределах (1...2)*104 Па за счет постоянного отсасывания неконденсируемых газов через штуцер 8, барометрические труба и ящик играют роль гидравлического затвора, препятствующего прониканию наружного воздуха в аппарат.

Высота барометрической трубы (Нтр, м) определяется равенством

![]()

где hз – высота столба (затвор) воды в барометрической трубе, уравновешивающего разность давлений в конденсаторе и атмосферного; hдин – высота столба воды в барометрической трубе, создающего динамический напор, который обеспечивает движение жидкости по трубе; 0,5 м – запасная высота, предотвращающая заливание водой штуцера, для ввода пара при колебаниях атмосферного давления.

Ч

![]()

где b — разрежение в конденсаторе, Па;

![]()

где w – скорость жидкости в барометрической трубе, которую принимают равной 1...2 м/с; λ – коэффициент трения при дви‑

жении жидкости по барометрической трубе; dтр - диаметр барометрической трубы, м.

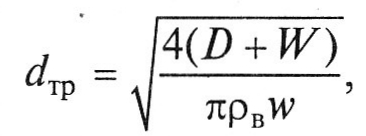

Диаметр барометрической трубы определяется из уравнения расхода

где D – количество конденсирующегося в аппарате пара, кг/с; W – расход воды, кг/с; ρв – плотность воды, кг/м3.

В барометрических конденсаторах иногда вместо сегментных полок 2 (рис. 6.11, а) применяются полки, представляющие собой чередующиеся круглые диски и кольца (рис. 6.11, б), а также ситчатые сегментные полки. Через отверстия последних вода стекаем каплями, вследствие чего увеличивается поверхность ее соприкосновения с паром.

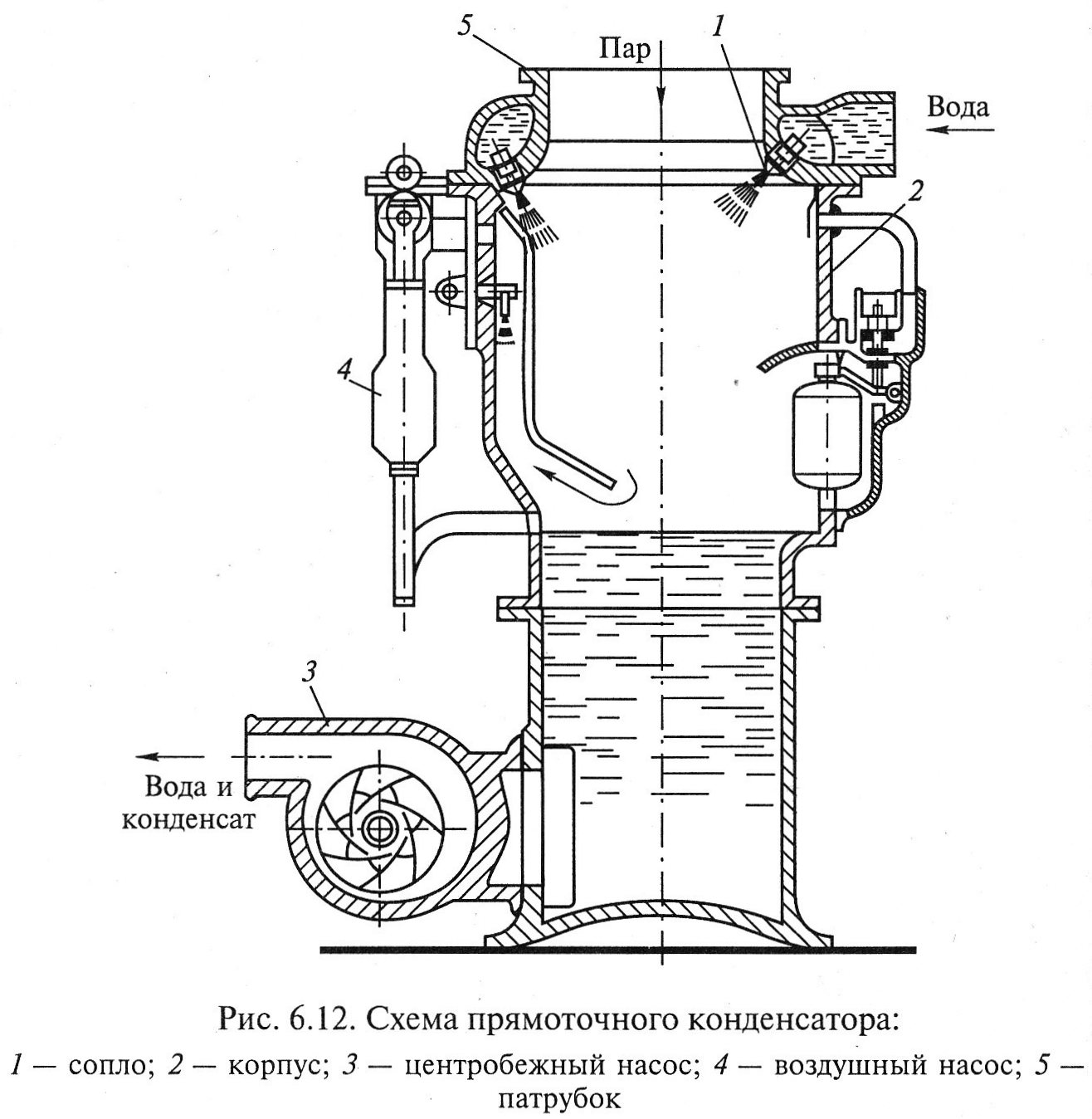

Прямоточные конденсаторы (рис. 6.12) применяются в установках с умеренной производительностью. Вода засасывается в аппарат под действием созданного в нем разрежения и впрыскивается в корпус 2 через сопло 1. Пары поступают в конденсатор сверху через патру6ок 5. Охлаждающая вода и конденсат удаляются центробежным насосом 3, а воздух отсасывается воздушным насосом 4.

Такие конденсаторы значительно компактнее противоточных барометрических. Однако основной недостаток противоточных аппаратов (большая высота) компенсируется в прямоточных конденсаторах меньшим расходом охлаждающей воды и меньшим объемом отсасываемого воздуха, а также более простым и дешевым способом отвода удаляемой воды.

Насадочные аппараты (рис. 6.13) применяются для конденсации паров и охлаждения газов какой-либо жидкостью. Охлаждающая вода подается через раз6рызгиватель 3 в верхней части корпуса 1 аппарата. Далее она растекается по насадке 2, при этом поверхность воды значительно увеличивается. Пар движется противотоком к воде. Вода и конденсат выводятся из нижней части аппарата, а воздух отсасывается из верхней части.

Теплообменные аппараты с погружными горелками (рис. 6.14). В этих аппаратах продукты сгорания непосредственно соприкасаются с нагреваемой жидкостью.

В горелку 3, опущенную в жидкость, находящуюся в корпусе 1, подаются газ и воздух для горения. При барботаже образующихся продуктов сгорания через решетку 2 происходит равномерное диспергирование потока газа на мелкие пузырьки, которые, всплывая, отдают свою теплоту жидкости и одновременно насыщаются парами воды. Благодаря этому значительно повышается интенсивность теплоотдачи.

При непосредственном контакте продуктов сгорания с жидкой средой теплообмен протекает с малыми потерями. Коэффициент использования теплоты сгорания топлива в погружной горелке при испарении жидкостей достигает 95...96%.

Наиболее часто аппараты с погружными горелками применяются в выпарных установках для выпаривания коррозионно-активных жидкостей.

Расчет поверхности теплообменных аппаратов

При проектировании поверхностных теплообменных аппаратов их расчет сводится к определению необходимой поверхности теплообмена.

При выборе стандартных конструкций выполняют поверочные тепловые расчеты, целью которых является определение оптимальных размеров теплоо6менного аппарата и режима его эксплуатации, т. е. они должны сочетать в себе интенсивный теплообмен, низкую стоимость, надежность и удобство эксплуатации.

При расчете теплообменников поверхностного типа в первую очередь следует установить целесообразность направления теплоносителей в то или иное рабочее пространство аппарата, в том . или ином направлении. Целесообразность выбора определяется исходя из условия улучшения теплоотдачи теплоносителя с большим термическим сопротивлением.

Рекомендации по применению кожухотру6ных теплообменных аппаратов со стальными трубами приведены в табл. 6.1.

Полный расчет теплообменных аппаратов включает в себя тепловые, гидравлические и конструктивные расчеты.

При осуществлении теплового расчета определяют:

тепловую нагрузку и расход теплоносителя по уравнениям теплового баланса;

среднюю разность температур теплоносителей;

коэффициент теплопередачи по предварительно рассчитанным коэффициентам теплоотдачи по обе стороны теплопередающей поверхности и с учетом ее термического сопротивления;

поверхность теплообмена по основному уравнению теплопередачи.

В процессе работы теплообменник неизбежно

потребляет энергию, расходуемую на

преодоление гидравлических

процессе работы теплообменник неизбежно

потребляет энергию, расходуемую на

преодоление гидравлических

сопротивлений при движении теплоносителей. Количество этой энергии – одна из важнейших характеристик, учитываемых при оценке конструктивных вариантов. Поэтому второй задачей проектного расчета является определение энергии, расходуемой на движение теплоносителей. Эта задача решается гидравлическим расчетом.

Конструктивный расчет обычно начинается с выбора основных конструкционных материалов, отвечающих основным условиям технологического процесса в аппарате, характеризуемых средой, давлением и температурой. Выбор конструкционных материалов производится с учетом требуемой химической стойкости, прочности при заданных рабочих параметрах (давлении и температуре), стоимости.

После выбора материалов составляется конструктивная схема аппарата с учетом основных его размеров, полученных в результате теплового и гидравлического расчетов, и проводится расчет на прочность отдельных нагруженных деталей и узлов с целью определения их номинальных размеров (толщины стенок, фланцев, трубных решеток и других деталей). Рассматривается необходимость использования компенсационных устройств.

В большинстве случаев требованиям, предъявленным в техническом задании на разработку аппарата, удовлетворяет не один, а несколько вариантов конструкции. Выбор наилучшего варианта является задачей оптимизационного расчета, основанного на выборе критерия оптимизации.

Поскольку такой критерий можёт быть только один, от него требуется, чтобы он учитывал сумму по возможности большего числа характеристик рассматриваемого варианта. Такой величиной может являться технико-экономический критерий, известный под названием «приведенные затраты». При сопоставлении различных вариантов оптимальным является тот, который характеризуется минимальным значением приведенных затрат.

Контрольные вопросы

1. Какие источники энергии относятся к первичным и вторичным?

2. Какие основные мероприятия направлены на повышение эффективности использования и экономии сырьевых и топливно-энергетических ресурсов?

3. Какие горячие теплоносители могут быть использованы в процессах нагревания?

4. Какие теплоносители могут быть использованы в процессах охлаждения?

5. Какие требования предъявляются к современной теплоо6менной аппаратуре?

6. На какие типы делятся теплообменники по принципу действия?

7. Какова последовательность расчета поверхности теплообменных аппаратов?

8. Каковы цель и способы компенсации температурных удлинений в кожухотрубных теплообменниках?