- •Комплект лекций по дисциплине «процессы и аппараты» введение 2 часа

- •Введение

- •Раздел I гидромеханические процессы и аппараты

- •Раздел 1. Гидромеханические процессы

- •Тема 1.1. Общие вопросы прикладной гидромеханики 12ч., в т.Ч. Лаб. Раб. И практ. Занят 8ч.

- •Общие вопросы прикладной гидромеханики

- •Тема 1.2. Перемещение жидкостей и газов

- •12Ч., в т.Ч. Лаб. Раб. И практ. Занят 8ч.

- •Перемещение жидкостей и газов

- •Тема 1.3. Разделение жидких и газовых гетерогенных систем

- •10Ч., в т.Ч. Лаб. Раб. И практ. Занят 4ч.

- •Разделение жидких и газовых гетерогенных систем

- •Тема 1.4. Перемешивание в жидких средах

- •4Ч., в т.Ч. Лаб. Раб. И практ. Занят 2ч.

- •Перемешивание в жидких средах

- •Раздел 2. Тепловые процессы и аппараты

- •40Ч., в т.Ч. Лаб. Раб. И практ. Занят 16ч.

- •Тема 2.1. Основы теплопередачи 14ч., в т.Ч. Лаб. Раб. И практ. Занят 6ч.

- •Тепловые процессы и аппараты основы теплопередачи

- •Тема 2.2. Источники энергии. Теплообменная аппаратура

- •14Ч., в т.Ч. Лаб. Раб. И практ. Занят 6ч.

- •Источники энергии. Теплообменная аппаратура

- •Тема 2.3. Выпаривание растворов

- •10Ч., в т.Ч. Лаб. Раб. И практ. Занят 4ч.

- •Выпаривание растворов

- •Тема 2.4. Искусственное охлаждение 2ч.

- •Искусственное охлаждение

- •Массообменные процессы и аппараты

- •Раздел 3. Массообменные процессы и аппараты 48ч., в т.Ч. Лаб. Раб. И практ. Занят 18ч.

- •Тема 3.1. Общие сведения о массообменных процессах 2ч.

- •Тема 3.2. Основы массопередачи 6ч., в т.Ч. Лаб. Раб. И практ. Занят 2ч.

- •Основы массопередачи

- •Абсорбция

- •Тема 3.3. Абсорбция 12ч., в т.Ч. Лаб. Раб. И практ. Занят 6ч.

- •Тема 3.4. Дистилляция и ректификация 10ч., в т.Ч. Лаб. Раб. И практ. Занят 6ч.

- •Дистилляция и ректификация

- •Тема 3.5. Экстракция 4ч.

- •Экстракция

- •Тема 3.6. Адсорбция 2ч.

- •Адсорбция

- •Тема 3.7. Сушка 12ч., в т.Ч. Лаб. Раб. И практ. Занят 4ч.

- •Тема 3.8. Кристаллизация 2ч.

- •Раздел 4. Механические процессы и аппараты

- •12Ч., в т.Ч. Лаб. Раб. И практ. Занят 4ч.

- •Тема 4.1. Измельчение твердых материалов 4ч., в т.Ч. Лаб. Раб. И практ. Занят 2ч.

- •Измельчение твердых материалов

- •Тема 4.2. Классификация, дозирование и смешивание твердых материалов 6ч., в т.Ч. Лаб. Раб. И практ. Занят 2ч.

- •Дозирование и смешивание материалов. Смесители. Дозаторы. Классификация, дозирование и смешение вердых материалов

- •Тема 4.3. Перемещение твердых материалов 2ч.

- •Заключение

Тема 1.3. Разделение жидких и газовых гетерогенных систем

10Ч., в т.Ч. Лаб. Раб. И практ. Занят 4ч.

Студент должен:

знать:

классификацию процессов разделения;

принципы составления материального баланса процессов разделения;

теоретические основы процессов разделения, методику их расчета;

основные конструкции аппаратов для процессов осаждения, фильтрования, центрифугирования;

уметь:

выбирать наиболее оптимальный способ разделения гетерогенной системы;

рассчитывать материальный баланс разделения;

определять время разделения гетерогенной системы, производительности оборудования;

подбирать по каталогу аппараты для разделения системы.

Классификация гетерогенных систем и процессов разделения.

Принцип выбора методов разделения. Материальный баланс. Разделение в поле сил тяжести. Конструкции отстойников для жидких и газовых смесей.

Разделение в поле сил давления. Фильтрование жидких и газовых систем. Скорость фильтрования. Классификация фильтровальной аппаратуры. Фильтры периодического и непрерывного действия. Уравнения фильтрования. Поверхности фильтрования.

Разделение в поле инерционных сил. Центробежная очистка, центробежное отстаивание и фильтрование. Принцип действия циклонов, гидроциклонов, центрифуг. Расчеты производительности.

Разделение газовых неоднородных систем методом осаждения в электрическом поле. Электрофильтры.

Разделение газовых неоднородных систем путем мокрой очистки. Классификация мокрых пылеуловителей. Скрубберы.

Разделение жидких и газовых гетерогенных систем

Гетерогенные, или неоднородные, системы состоят из двух и более фаз, распределенных друг в друге. Фаза, находящаяся в раздробленном состоянии, называется дисперсной, или внутренней, фазой. Сплошная фаза, в которой распределены частицы дисперсной фазы, называется дисперсионной, или внутренней, средой (фазой).

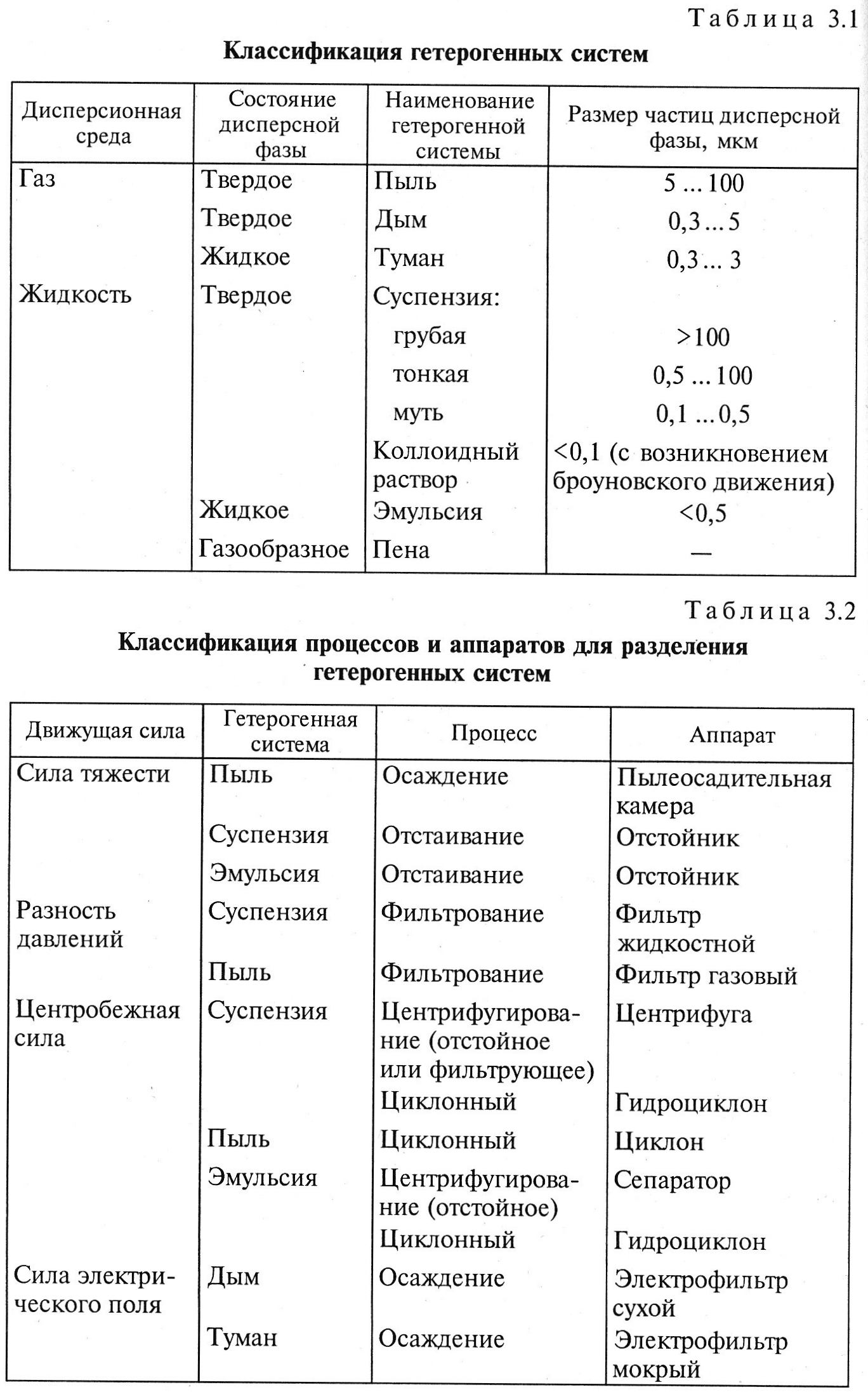

В зависимости от того, какая фаза является дисперсной, а какая дисперсионной, различают следующие гетерогенные системы (табл. 3.1).

Эмульсии и пены обладают при определенных концентрациях дисперсной фазы инверсией (обращением) фаз, заключающейся в переходе дисперсной фазы в дисперсионную среду, и наоборот.

43

В технологических процессах часто необходимо осуществлять разделение гетерогенных систем, методы и аппаратура для которых классифицируются в первую очередь по природе движущей силы процесса (табл. 3.2).

Кроме перечисленных процессов для разделения применяется ряд других, например промывание газов (мокрое разделение) для дымов и туманов.

Как правило, выбор процесса и аппаратуры для разделения гетерогенных систем определяется размерами дисперсной фазы, физическими свойствами разделяемых фаз, энергозатратами на его реализацию.

Материальный баланс процесса разделения

Если в аппарат для разделения гетерогенных систем подается некоторое количество исходной смесив количестве Gсм, кг, содержащей хсм (вес, %) дисперсной фазы, а после разделения образуется концентрированная дисперсная фаза в количестве Gос с концентрацией хос и очищенная дисперсионная среда в количестве Gф с концентрацией оставшейся дисперсной фазы фильтрата хф, материальный баланс такого процесса записывается в соответствии с уравнением (В.5) для входящих и выходящих материальных потоков

![]()

для содержащейся в них дисперсной фазы

![]()

Совместным решением уравнений (3.1) и (3.2) можно определить два необходимых для расчета технологического процесса параметра.

Разделение в поле сил тяжести (отстаивание)

Кинетика отстаивания. При определении скорости отстаивания частицы дисперсной фазы сделаем следующие допущения: частица имеет сферическую форму; на осаждение не оказывают влияния ни другие частицы, ни стенки аппарата; плотность частицы р,, больше плотности среды ρс, в которой она осаждается. Скорость движения частиц постоянна.

В этом случае на частицу, движущуюся в среде со скоростью w0, действуют следующие силы (рис. 3.1):

сила тяжести

подъемная сила (сила Архимеда)

л

а сопротивления

Поскольку движение частицы направлено вниз (ρч > ρс), запишем уравнение баланса сил (уравнение осаждения частицы под действием силы тяжести)

![]()

где g – ускорение свободного падения;

φ – коэффициент гидравлического сопротивления.

Отсюда скорость осаждения может быть выражена как

Входящий в уравнение (3.3) коэффициент гидравлического сопротивления определяется в зависимости от режима осаждения частицы (рис. 3.2).

1. При ламинарном режиме осаждения 10-4< Re < 1,0, обтекание носит плавный характер, φ = 24/Re (формула Стокса).

2. При переходном режиме осаждения 1,0 < Re < 500, плавность о6текания нарушается, φ = 18,5/Re0,6 (формула Аллена).

3. При турбулентном режиме осаждения Re > 500, движение становится неупорядоченным, траектории частиц – извилистыми, φ ≈ 0,44 (формула Ньютона).

В турбулентной области наступает автомодельный режим, т. е. режим не зависящий от изменяемого параметра (Re).

Поскольку осаждение в промышленных аппаратах-отстойниках осуществляется при ламинарном режиме, подставив в уравнение (3.3) коэффициент гидравлического сопротивления в виде формулы Стокса, получим

![]()

Для практических расчетов скорости осаждения используют также критериальную зависимость, учитывающую фактор формы частиц ψ,

![]()

где в качестве диаметра несферической частицы используется ее эквивалентный диаметр, полученный на основании ее веса Gч

Поскольку не всегда возможно предсказать, в каком режиме будет осаждаться частица и какую зависимость для определения скорости ее осаждения следует использовать, считается, что ламинарный режим наблюдается при Аг < 1,8; переходный – при 1,8 < Ar < 8,3*104; турбулентный – при Аг > 8,3*104.

На практике для приближенного определения скорости осаждения во всех режимах обтекания частиц можно воспользоваться зависимостью

Отстаивание является одним из самых дешевых процессов и осуществляется в аппаратах, называемых отстойниками.

Различают отстойники для разделения пылей, суспензий и эмульсий. Эти аппараты могут быть периодического, полунепрерывного и непрерывного действия.

По функциональному назначению отстойники для разделения суспензий делят на сгустители, осветлители и классификаторы.

Основной характеристикой отстойного оборудования является его производительность Vот, определяемая как

Vот = Fw0

где F – площадь поверхности осаждения.

Для отстойников с несколькими поверхностями осаждения (многополочные отстойники), каждая из которых имеет площадь fпоз,

F=nfпов,

где n – число поверхностей осаждения.

Для увеличения скорости осаждения мелкодисперсных частиц используют специальные растворы – коагулянты, способствующие объединению частиц между собой, что увеличивает массу осаждаемого агломерата.

Д

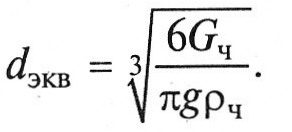

Для автоматизации разгрузки полки могут устанавливаться с наклоном, а на слой осадка может оказываться вибрационное воздействие и т. п. Аппараты аналогичных конструкций могут применяться для разделения суспензий (полочные отстойники).

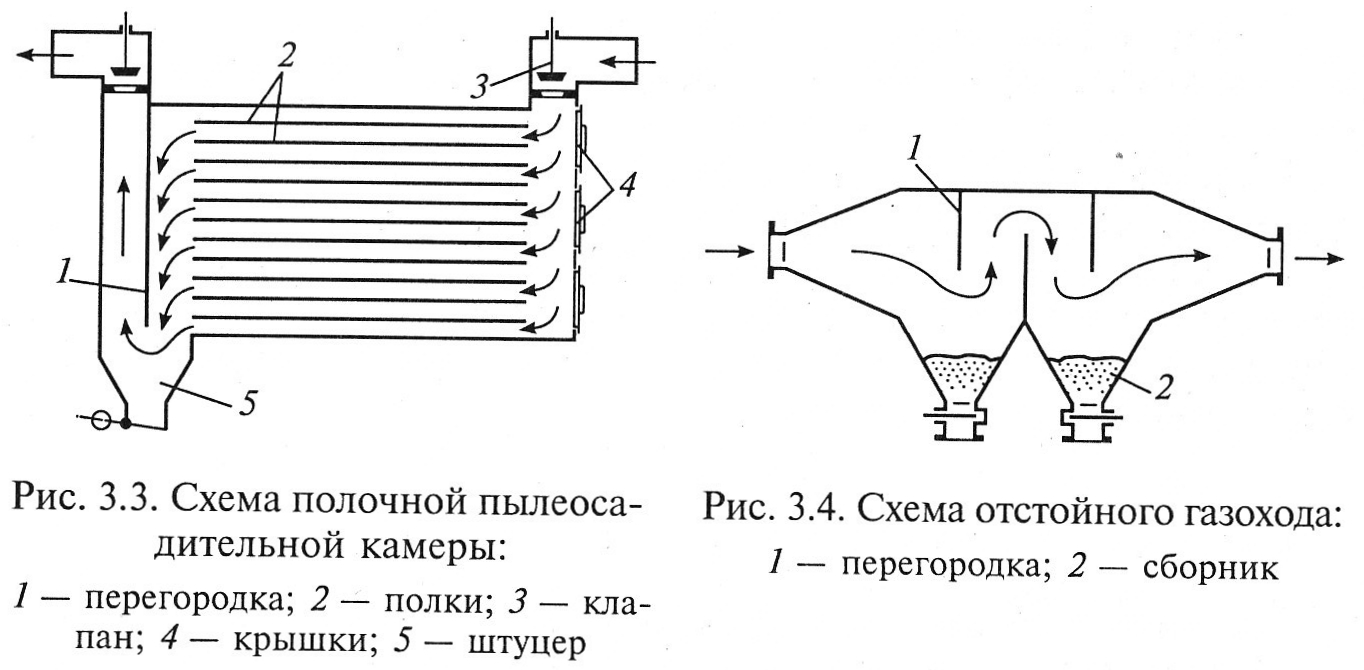

Одновременное воздействие сил тяжести и инерции на разделяемую пыль осуществляется

в отстойном газоходе (рис. 3.4), сна6женном вертикальными перегородками 1, о которые ударяются, не успевающие обогнуть их содержащиеся в газе твердые частицы. За счет этого они теряют скорость и под действием силы тяжести опускаются вдоль поверхности перегородок в сборники 2, откуда отводятся периодически или непрерывно.

На рис. 3.5 представлен отстойник для разделения суспензий непрерывного действия с гребковой мешалкой. Отстойник состоит из цилиндрического корпуса 1 с коническим днищем, кольцевым желобом 2 и патрубком 5 для отвода очищенной жидкости, мешалки 7 с гребками 6 для перемещения постоянно образующегося осадка к разгрузочному устройству 8. Подача суспензии осуществляется через центральный патру6ок 3. Вращение мешалки с низкими скоростями, не разрушающими осадок, осуществляется с помощью электродвигателя 4.

Разделение суспензий в поле сил давления (фильтрование)

Фильтрование – процесс разделения суспензий и пылей с помощью пористых перегородок, задерживающих дисперсную – твердую фазу и пропускающих дисперсионную среду (жидкость или газ). При этом фильтрование может осуществляться как с образованием осадка, так и с за6ивкой пор (отложение осадка внутри перегородки). В дальнейшем будем рассматривать чаще встречаемое в практике фильтрование с образованием осадка.

В этом случае скорость процесса фильтрования прямо пропорциональна разности давлений, создаваемых по обеим сторонам фильтровальной перегородки (движущая сила), и обратно пропорциональна сопротивлению, испытываемому средой при ее движении через поры перегородки и слой образовавшегося осадка:

где Vф – объем фильтрата; Fф - площадь фильтрования; τ - время проведения процесса; Rф.п, Rос - сопротивление фильтровальной перегородки и слоя осадка; µс - динамическая вязкость среды (фильтрата).

Сопротивление осадка является величиной переменной, так как фильтрование происходит с непрерывным увеличением толщины слоя осадка и, следовательно, ростом его сопротивления:

![]()

Здесь rос – удельное сопротивление осадка; lос – толщина осадка; хос – отношение объема осадка к объему фильтрата.

В зависимости от изменения удельного сопротивления осадка при увеличении давления различают несжимаемые (rос = const) и сжимаемые (rоc ≠ const) осадки.

Движущая сила в процессе фильтрования суспензий может создаваться: гидравлическим давлением столба жидкости над перегородкой; использованием насосов для подачи суспензии в фильтр; энергией сжатого газа над суспензией или созданием вакуума под фильтрующей перегородкой.

При этом процессы фильтрования могут осуществляться при постоянной разности давлений (Δр = const), при постоянной скорости (jф = const) и при переменных значениях Δр и jФ.

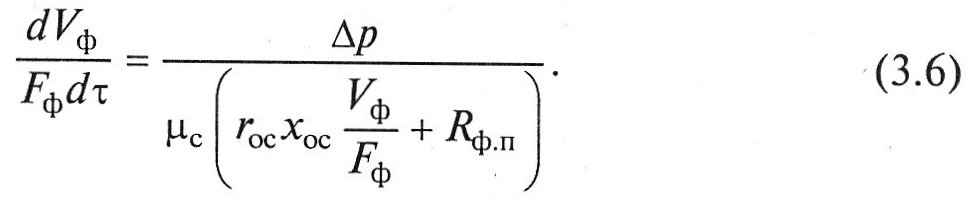

Для несжимаемых осадков с учетом зависимости (3.5) уравнение (3.4) может быть записано в виде

Для случая Δр = const результат интегрирования уравнения (3.6) в пределах 0 – VФ и 0 – τ после разделения переменных запишется в виде

где С и К – постоянные фильтрования, определяемые для конкретных систем экспериментальна.

Из уравнения (3.7) время на получение объема фильтрата VФ через поверхность фильтрования Fф при перепаде давлений Δр составит

В случае jф

= const в уравнении (3.6)

![]() можно заменить на тождественное значение

можно заменить на тождественное значение

![]() и, преобразовав к виду, аналогичному

(3.7), получим

и, преобразовав к виду, аналогичному

(3.7), получим

или

![]()

где С' и К' – постоянные фильтрования, определяемые экспериментально.

Аналогично (3.8) получим

![]()

Сравнительный анализ уравнений (3.8) и (3.9) показывает, что процессы фильтрования с постоянным перепадом давлений при одинаковых VФ и FФ осуществляются быстрее, чем при jФ = const.

Аппараты для осуществления процессов фильтрования называются фильтрами.

По способу организации процесса фильтры подразделяются на периодически действующие и непрерывнодействующие.

К

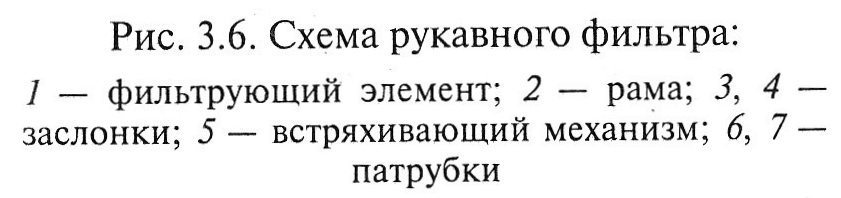

К наиболее распространенным конструкциям для разделения пылей относится рукавный фильтр (рис. 3.б), содержащий фильтрующие элементы 1 в виде матерчатых рукавов, подвешенных к раме 2. Запыленный газ подается через патрубок 7 внутрь рукавов, в которых накапливается пыль. Расход удаляемого газа регулируется заслонкой 3. Регенерация рукавов осуществляется встряхивающим механизмом 5, а также обратным током чистого газа, подаваемого через заслонку 4 при закрытой заслонке 3. Отделенная пыль ссыпается в конический бункер и выгружается через патрубок 6.

Рукавные фильтры обеспечивают высокую степень разделения, однако име‑

ют значительное гидравлическое сопротивление, а фильтрующая ткань чувствительна к высокой температуре и наличию паров химически агрессивных веществ.

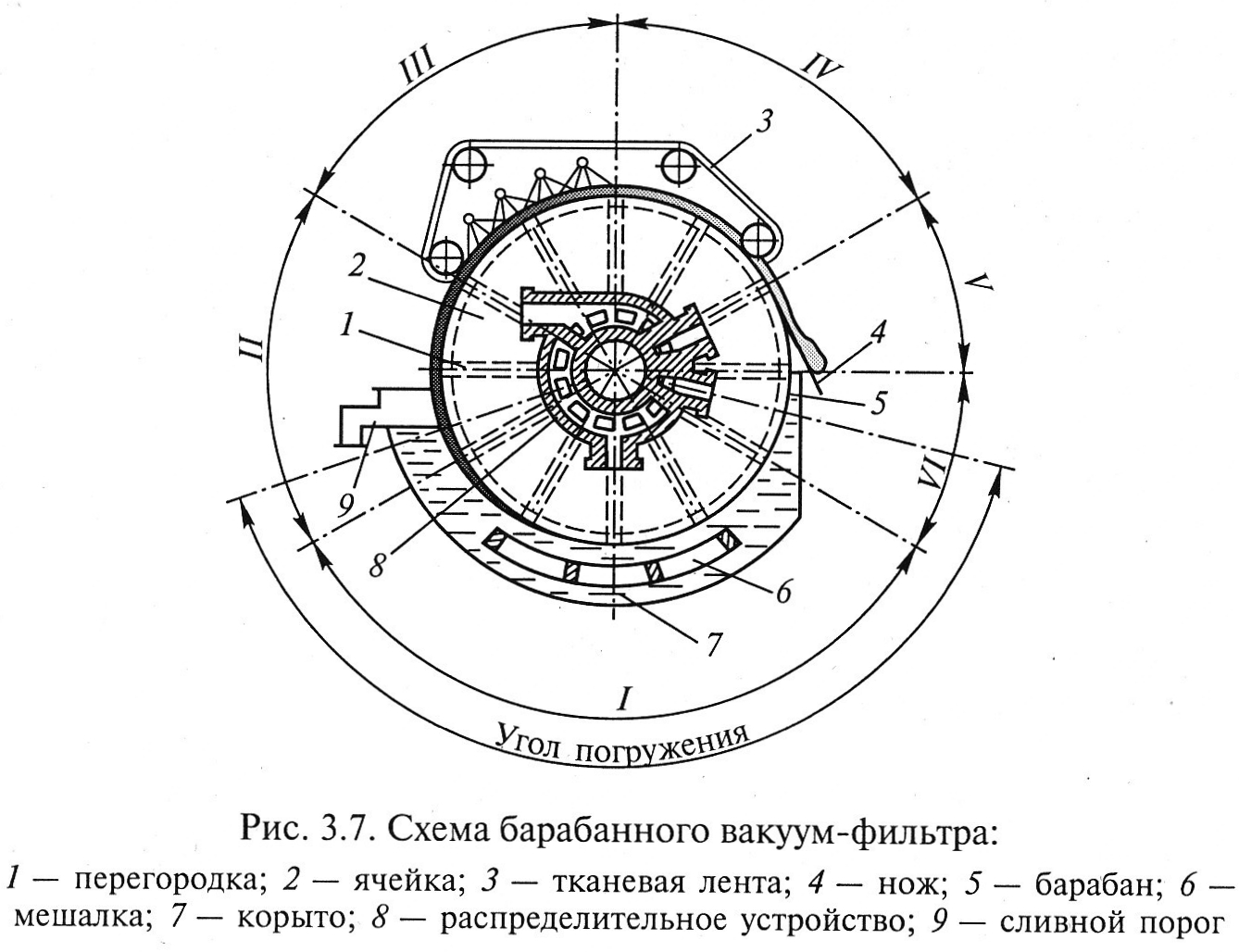

К непрерывнодействующим фильтрам с постоянным перепадом давлений для разделения суспензий относится барабанный вакуум-фильтр (рис. 3.7), состоящий из вращающегося полого барабана 5 с перфорированной боковой поверхностью, разделенной внутренними перегородками 1 на отдельные ячейки 2 и покрытого снаружи фильтровальной тканью. Его вал имеет полую цапфу, торец которой пришлифован к распределительному устройству (головке) 8. Поверхность барабана частично погружена в суспензию, находящуюся в корыте 7, уровень которой поддерживается постоянным с помощью сливного порога 9. Образуемый на поверхности барабана слой осадка снимается ножом 4. При помощи трубок каждая ячейка барабана сообщается с распределительным устройством, служащим для последовательного соединения их с источником вакуума и сжатого воздуха. Под барабаном расположена медленно качающаяся маятниковая мешалка 6, предотвращающая осаждение суспензии на дно корыта.

В зоне фильтрования I, когда поверхность фильтра погружена в корыто, каждая ячейка последовательно соединяется со сборником фильтрата, находящимся под разрежением. Затем в зоне первого обезвоживания II осадок выходит из суспензии, и филь‑

трат, отжимаемый из осадка вследствие вакуума в ячейках, собирается в том же сборнике фильтрата. После этого осадок попадает в зону промывки III, где на него из разбрызгивающих устройств подается промывная жидкость, которая с остатками фильтрата собирается в сборнике, находящемся под разрежением. В зоне второго обезвоживания IV из осадка отжимается остаток промывной жидкости. В некоторых случаях для предотвращения растрескивания, лучшей промывки и отжима на осадок накладывается непрерывная тканевая лента 3. В зоне удаления осадка V ячейка сообщается с ресивером сжатого воздуха, а в зоне регенерации 1/1 ткань продувается сжатым воздухом или промывается обратным током жидкости.

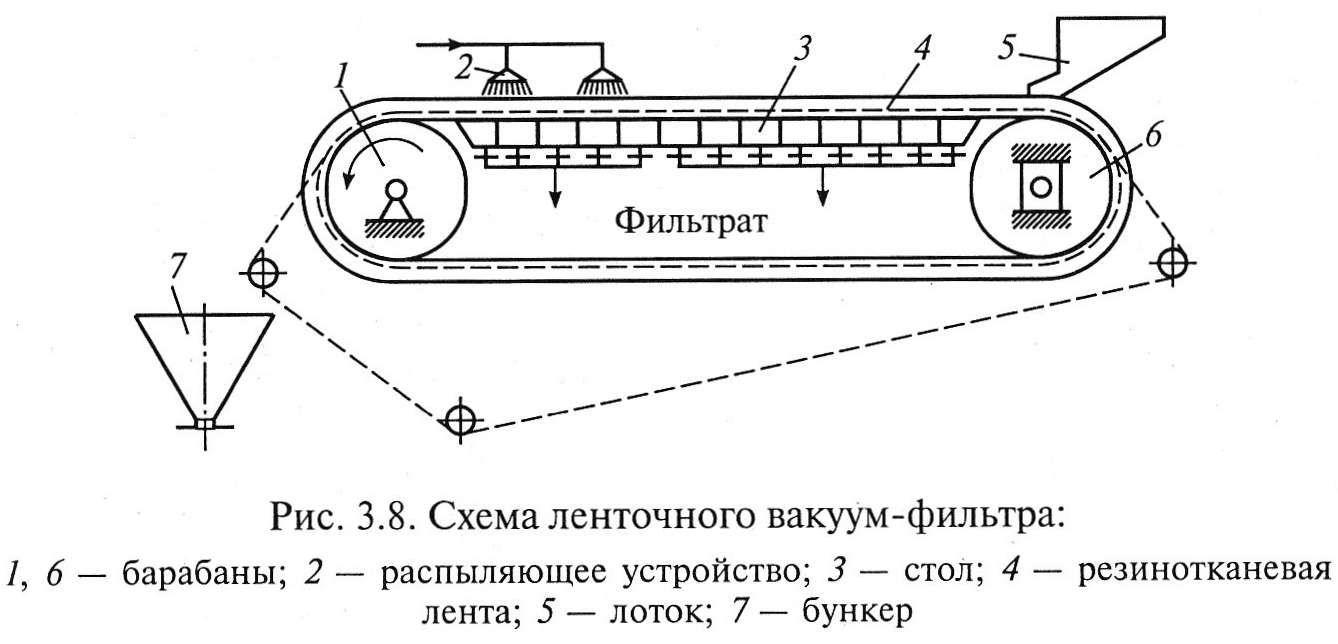

Ленточные вакуум-фильтры (рис. 3.8) непрерывного действия и постоянного перепада давлений предназначены для фильтрования агрессивных и неагрессивных быстро осаждающихся суспензий с различными размерами частиц твердой фазы.

Традиционный ленточный вакуум-фильтр состоит из бесконечной резинотканевой ленты 4, натянутой на два вращающихся барабана 1 и 6. В верхней части между барабанами лента скользит по горизонтальным направляющим (столу) 3 с прорезями, соединяющими область фильтровальной перегородки с вакуум-камерами.

Суспензия поступает на фильтр из лотка 5. Осадок либо удаляется c ленты ножом, либо сползает в бункер 7 при огибании лентой приводного барабана 1. Жидкость для промывания подается из специальных устройств 2, которые могут быть закреплены в любом месте по длине фильтра. Регенерация ткани осуществляется при ее движении в нижнем положении.

К преимуществам ленточных фильтров относятся возможности реализации оптимальных технологических режимов фильтрования и промывки осадка, регулирования толщины слоя осадка и скорости движения фильтровальной ленты, а также простота обслуживания.

Вертикальный рамный фильтр-пресс (рис. 3.9) периодического действия применяют для разделения труднофильтрующихся суспензий. Работают они, как правило, при постоянной скорости, дешевы, компактны, обладают большой поверхностью фильтрования, приходящейся на единицу объема, хорошо приспособлены к изменяющимся свойствам суспензии.

Рамный фильтр-пресс (рис. 3.9, а) состоит из заключенного между упорными плитами 1 и 5 набора вертикально расположенных чередующихся рам 2 и плит 3 (рис. 3.9, б), опирающихся боковыми ручками на горизонтальные направляющие 6. Между ними расположена фильтровальная ткань 4.

Герметизация фильтра-пресса осуществляется зажимным винтом 7. При сборе, отверстия, выполненные в рамах и плитах, образуют каналы: 8 – для подачи суспензии, соединенные с рамами 2, и 9 – для подвода жидкости для промывки, соединенные с плитами 3. Кроме того, в плитах выполнены каналы 10 для отвода фильтрата и жидкости для промывки.

Цикл работы фильтра-пресса состоит из следующих операций: сборка; заполнение камер осадком (фильтрование); промывка осадка; отжим осадка (отдувка); разборка и разгрузка фильтра.

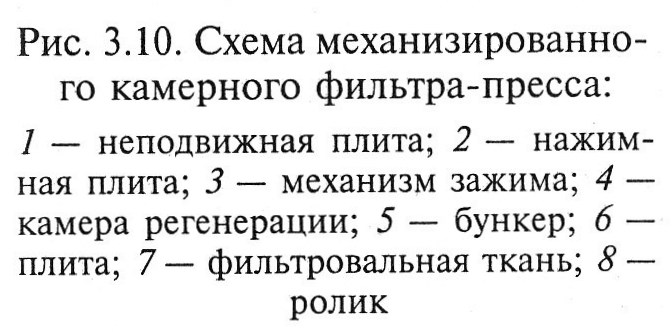

Механизированный камерный фильтр-пресс (рис. 3.10) периодического действия предназначен для фильтрования труднофилътруемых суспензий с высокоэффективной промывкой. Он состоит из набора горизонтальных плит 6, верхняя 1 из которых закреплена неподвижно, а остальные, включая нажимную 2, могут перемещаться вверх и вниз по специальным направляющим с помощью механизма зажима 3. Фильтровальная ткань 7 непрерывной лентой проходит между плитами 6, огибая ролики 8.

Цикл работы камерного фильтра-пресса аналогичен рамному фильтру-прессу, однако сборка, разборка и разгрузка осадка выполняются специальными механическими устройствами. В процессе движения загрязненная ткань очищается специальными ножами или щетками и промывается в специальных устройствах камеры регенерации 4. Осадок при движении ткани перегибается вместе с нею через ролики и под действием собственного веса или ножей, прижатых к ткани пружинами, удаляется с ткани и падает либо в бункер 5, либо на транспортер (на схеме не показан).

М

Фильтрующие материалы

Выбор фильтровальных перегородок оказывает в ряде случаев определяющее влияние на качество фильтрования. Поэтому к фильтровальным перегородкам предъявляются следующие требования: высокая задерживающая способность; минимальное гидравлическое сопротивление; минимальная адгезия к фильтруемому материалу (при фильтровании с образованием осадка) и, наоборот, высокие адсорбционные свойства (при фильтровании малоконцентрированных суспензий с закупориванием пор); достаточно высокая прочность; химическая устойчивость к воздействию обрабатываемых сред (фильтрат, жидкости для промывки и регенерирующие жидкости); хорошая термостойкость (не менять фильтрационные свойства в температурных пределах эксплуатации); сохранение постоянства фильтрационных свойств в течение длительного времени.

В настоящее время изготавливают фильтровальные перегородки из хлопчатобумажных, шерстяных, синтетических, стеклянных, керамических, металлокерамических и других материалов.

Для повышения качества процесса фильтрования на фильтрующую перегородку предварительно в ряде случаев наносят фильтровальные вспомогательные вещества, образующие на ней плотный слой с более мелкими порами. В качестве таких веществ применяют: диатомит, перлит, асбест и асбестовые композиции, целлюлозу, древесную муку, опилки, синтетические материалы (полистирол, поливинилхлорид, крекозит) и т.д. Кроме того, применяют вещества, обладающие адсорбционной способностью: активированный уголь, отбеливающую глину, силикагель, цеалиты и др.

Разделение в поле центробежных сил

В поле центробежных сил разделяют пыли, суспензии и эмульсии, для этого применяют два основных способа разделения:

разделяемая смесь закручивается вместе с аппаратом, в который подается (центрифугирование);

разделяемая смесь закручивается в неподвижном аппарате (циклонный процесс).

Центрифугирование осуществляют в аппаратах, которые называются центрифугами и сепараторами. В первых из них основной частью является вращающийся цилиндрический барабан-ротор (с перфорированными или сплошными стенками), во вторых – набор (пакет) тарелок, вращающихся с высокой скоростью.

Основным параметром, характеризующим работу центрифуг, является центробежный критерий Фруда Frц или центробежный фактор разделения Кц, являющийся отношением центробежной силы, действующей на частицу в центробежном поле рассматриваемого аппарата к силе тяжести, действующей на ту же частицу в гравитационном поле,

![]()

где ω = 2πn – угловая скорость вращения ротора; n – частота вращения ротора; R – радиус ротора.

Центрифуги с фактором разделения КЦ < 3000, условно называются нормальными центрифугами, а те, у которых КЦ > 3000, - сверхцентрифугами.

Характеристикой работы центрифуг является также индекс производительности, определяемый как

![]() .

.

Значение индекса производительности численно соответствует площади поверхности осаждения гравитационного отстойника,

которым можно заменить рассматриваемую центрифугу с сохранением показателей ее разделения.

Промышленные центрифуги разделяют:

по характеру протекания процесса – на непрерывного и периодического действия;

по способу выгрузки осадка из ротора – с ручной выгрузкой, контейнерной (кассетной), вибрационной, инерционной, гравитационной (самовыгружающаяся), выгрузкой ножом, пульсирующим поршнем и шнеком и др.;

по расположению оси вращения ротора – на вертикальные, горизонтальные и наклонные.

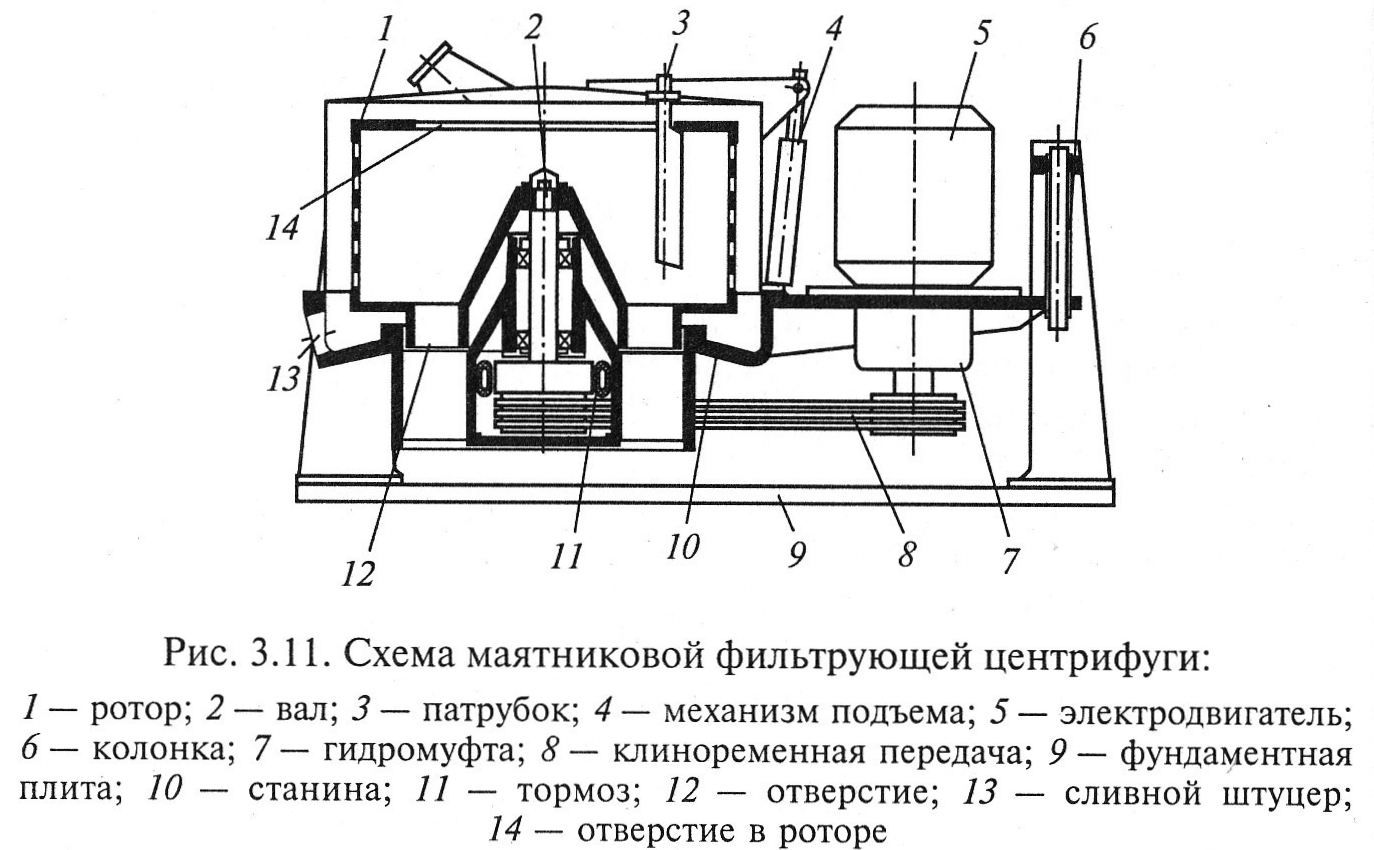

Маятниковые фильтрующие центрифуги периодического действия с нижней выгрузкой осадка (рис. 3.11) применяют для получения осадка с низкой влажностью и обеспечения высокой эффективности его промывки, а также при разделении суспензий с абразивной или измельчающейся твердой фазой. Осадительные центрифуги этого типа в отличие от фильтрующих имеют сплошной ротор вместо перфорированного и применяются для получения осветленной жидкости высокой чистоты.

Общим конструктивным признаком маятниковых центрифуг является вертикальное расположение оси ротора 1, вал 2 которого вращается в подшипниках. Станина 10 подвешена на трех тягах с шарнирами и пружинами в колонках 6, установленных на фундаментной плите 9, для смягчения вибраций. Крышка кожуха центрифуги открывается механизмом подъема 4. Вращение ротору передается от электродвигателя 5 с помощью клиноременной передачи 8 и гидромуфты 7. Вал снабжен тормозом 11.

Суспензия подается в ротор через патрубок 3, а фильтрат и жидкость для промывки выводятся из кожуха через сливной штуцер 13. Осадок выгружается при полной остановке ротора через

отверстие в днище 12 или через верхнее отверстие 14 ротора, что требует использования ручного труда.

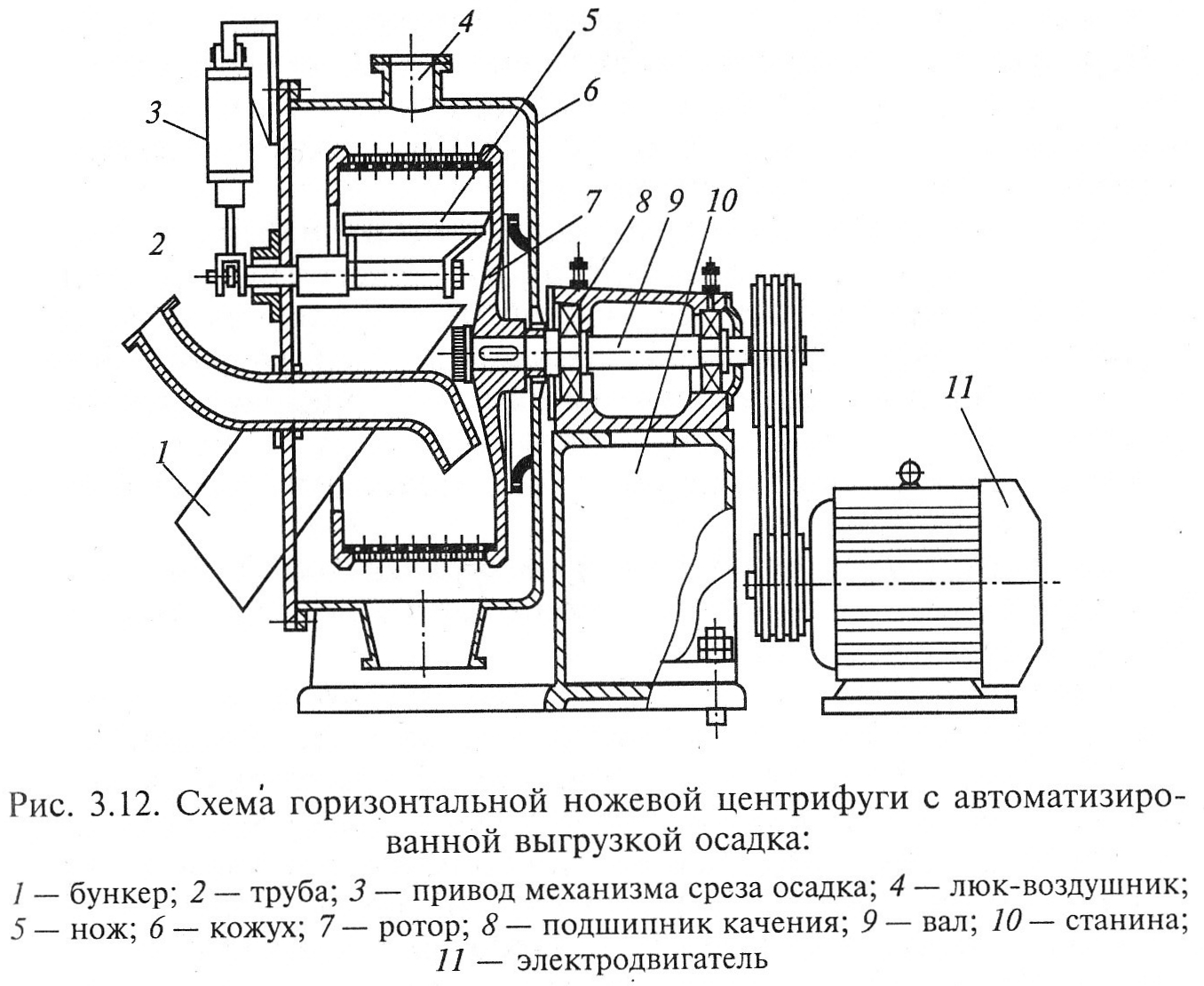

Горизонтальные фильтрующие ножевые центрифуги с автоматической выгрузкой осадка (рис. 3.12) предназначены для разделения суспензий со средне- и мелкозернистой (размер частиц более 30 мкм) твердой фазой. Осадительные центрифуги этого типа предназначены преимущественно для разделения плохо фильтрующихся суспензий с нерастворимой твердой фазой (размер частиц 5...40 мкм).

Общим конструктивным признаком центрифуг является горизонтальное расположение оси ротора 7, вал 9 которого вращается в подшипниках качения 8, установленных в станине 10. Вращение валу 9 передается от электродвигателя 11. На передней крышке центрифуги смонтированы: привод механизма среза осадка 3 с ножом 5, разгрузочный бункер 1, питающая труба 2. В кожухе 6 центрифуги предусмотрен люк для доступа к ротору при замене или ремонте фильтрующих центрифуги люк-воздушник 4 для отвода паров и газов из внутренней полости кожуха.

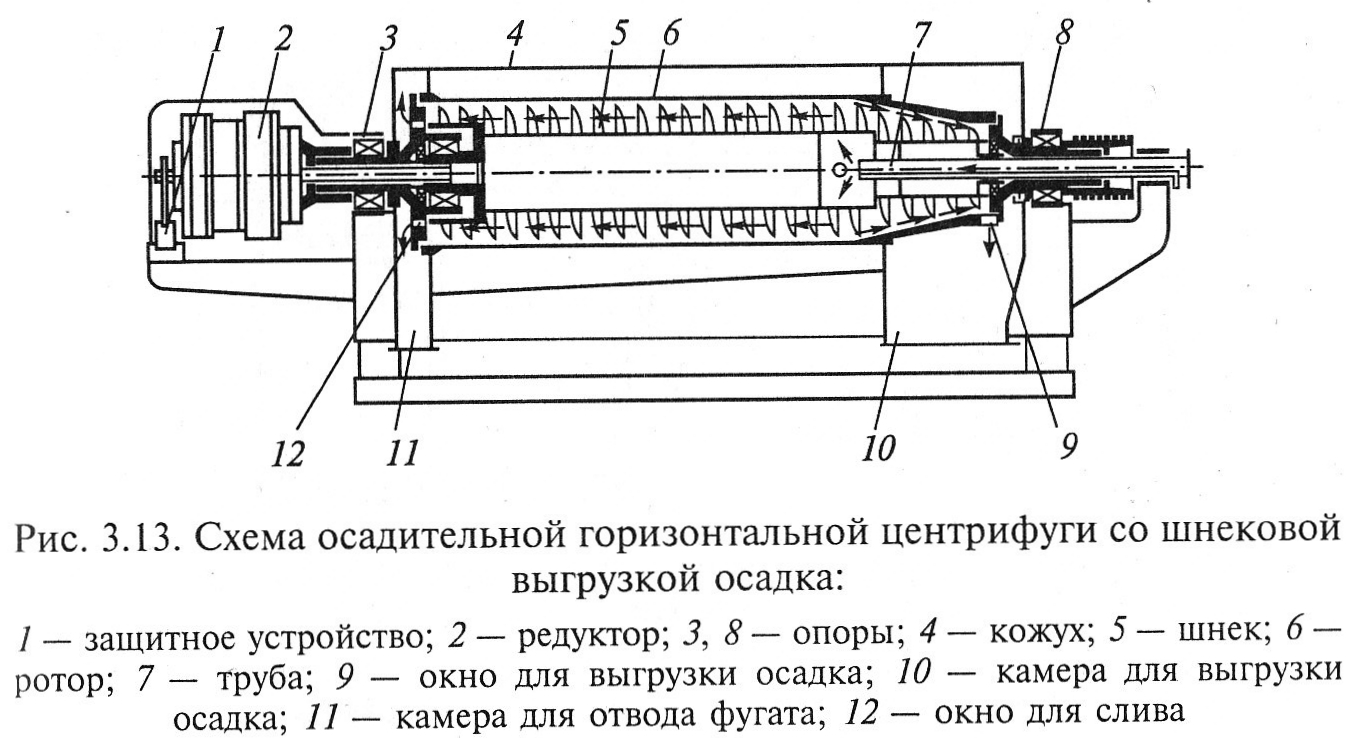

Осадительные горизонтальные центрифуги со шнековой выгрузкой осадка непрерывного действия (рис. 3.13) предназначены для разделения суспензий с твердой фазой и объемной концентрацией 1...40 %, размером частиц свыше 5 мкм и широко применяются для очистки сточных вод от твердых частиц в природоохранных целях.

Основной частью центрифуги является горизонтально расположенный цилиндроконический ротор 6 с соосно расположенным внутри него шнеком 5. Ротор и шнек вращаются в одном

направлении, но с разной частотой, в результате чего шнек транспортирует образовавшийся осадок вдоль ротора к окнам 9 для выгрузки, расположенным в узкой части ротора.

Ротор центрифуги, расположенный на двух опорах 3 и 8, приводится во вращение от электродвигателя через клиноременную

передачу. Привод шнека – от ротора центрифуги через специальный редуктор 2. Ротор закрыт кожухом 4 с перегородками, отделяющими камеру 10 (для выгрузки осадка) от камеры 11 (для отвода фугата – очищенной жидкости). При перегрузке защитное устройство 1 выключает центрифугу.

При работе центрифуги суспензия по питающей трубе 7 подается во внутреннюю полость шнека, откуда через окна поступает в ротор. Под действием центробежной силы суспензия разделяется, и на стенках ротора осаждаются частицы твердой фазы. Осветленная жидкость течет к сливным окнам 12, переливается через сливной порог и выбрасывается из ротора.

Центрифуги данного типа могут быть выполнены также в фильтрующем исполнении.

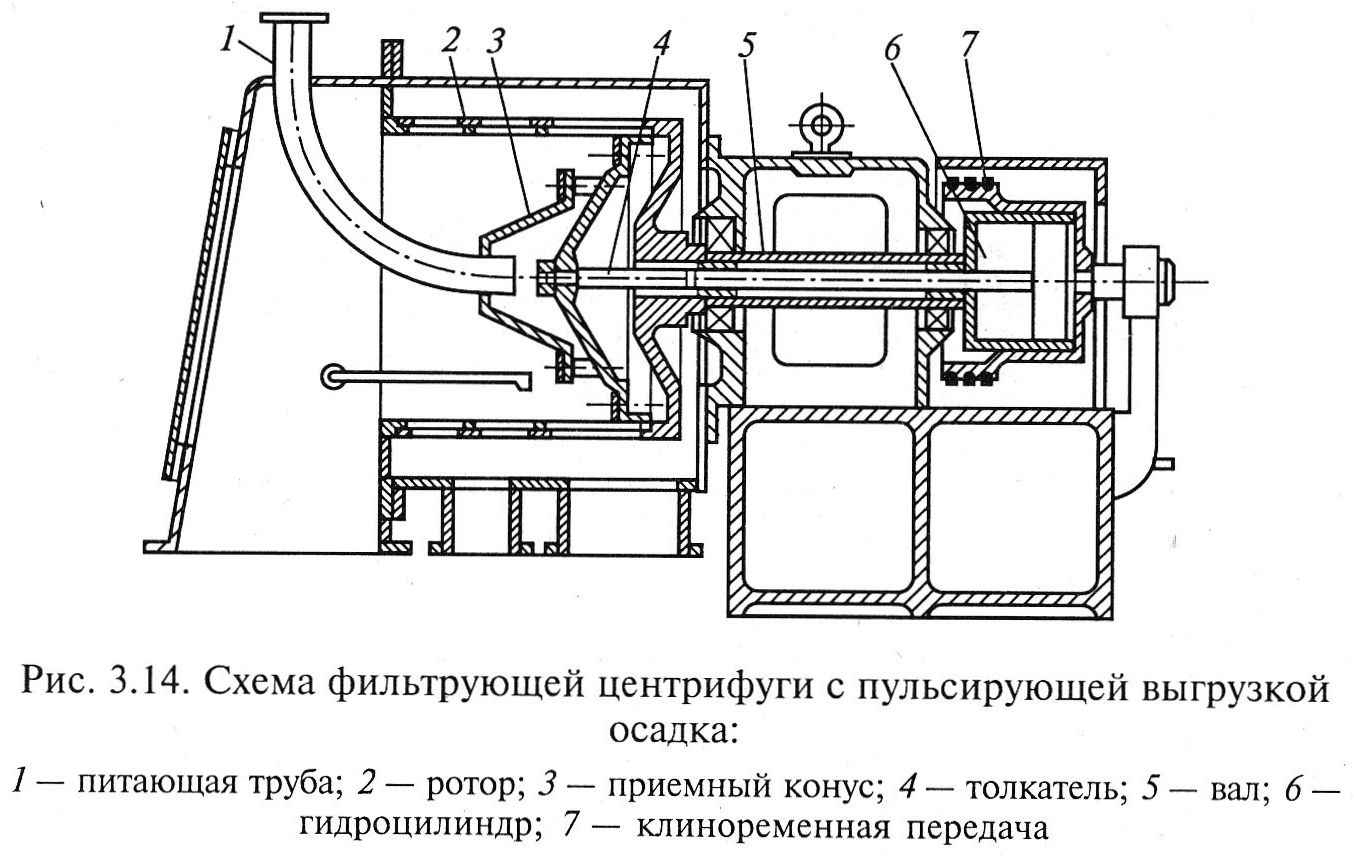

фильтрующая центрифуга с пульсирующей выгрузкой осадка (рис. 3.14) – одна из наиболее экономичных конструкций центрифуг непрерывного действия.

Центрифуга приводится во вращение электродвигателем через клиноременную передачу 7. Внутри ротора 2, закрепленного на валу 5, расположен толкатель 4, который, вращаясь с ротором, одновременно воспринимает пульсацию от гидроцилиндра 6.

При работе центрифуги суспензия по питающей трубе 1 и приемному конусу 3 подается в ротор. Проходя конус, суспензия постепенно приобретает скорость, почти равную скорости вращающегося ротора. Из широкого конца конуса через проемы между опорными стояками днища ротора она выбрасывается на внутреннюю поверхность ротора. Фильтрат проходит через сито ротора и выводится из кожуха. Слой осадка, образовавшийся на по‑

верхности сит ротора, при движении толкателя вперед перемещается на величину его хода. При обратном движении толкателя новая порция суспензии поступает на освободившийся участок сит, заполняя его осадком. Таким образом, толкатель, совершая пульсирующее движение, постепенно перемещает осадок вдоль ротора и производит выгрузку его небольшими порциями в приемник.

По пути к выходу осадок может быть дополнительно промыт.

Основным недостатком данного типа центрифуг является забивка фильтрующего полотна и истирание его движением осадка.

К суперцентрифугам относятся трубчатые сверхцентрифуги и тарельчатые сепараторы.

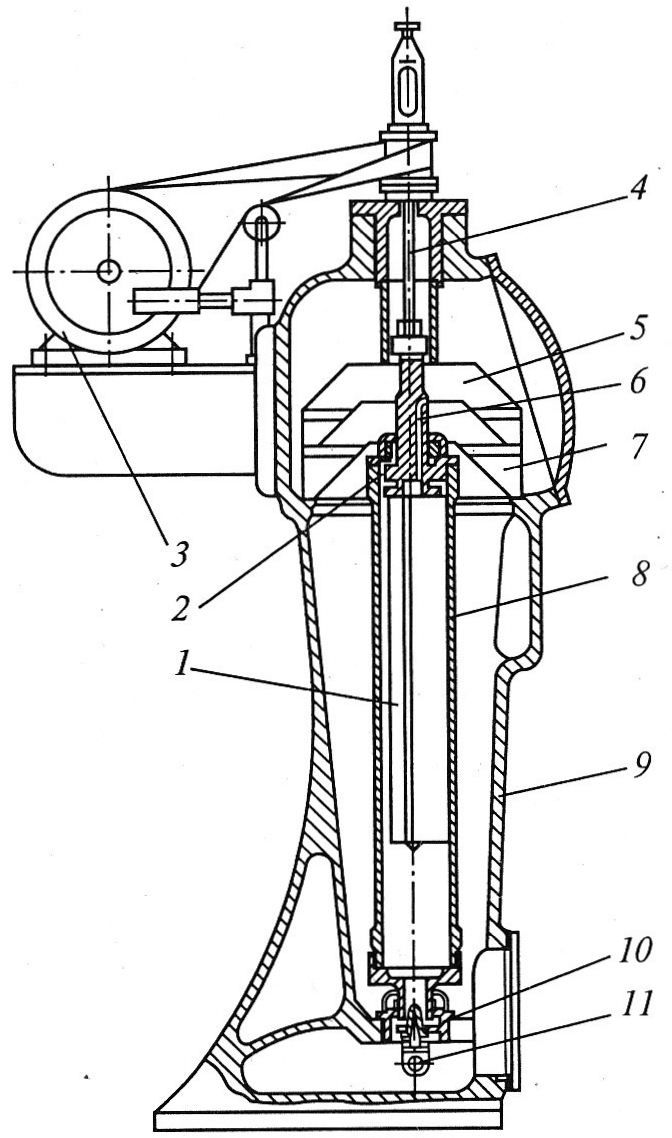

Трубчатые центрифуги (рис. 3.15) предназначены для осветления суспензий, содержащих незначительное количество твердых высокодисперсных примесей, или для разделения стойких эмульсий.

При разделении эмульсий центрифуги работают непрерывно, при разделении суспензий – периодически, так как необходимо регулярно выгружать накопившийся в роторе осадок.

Общим конструктивным признаком этих устройств является трубчатый ротор 8, подвешенный на валу 4, с вертикальной осью вращения и нижней плавающей опорой 10 скольжения. Трехлопастная крыльчатка 1 сообщает разделяемой жидкости угловую скорость ротора. Станина 9 представляет собой чугунный литой корпус, привод центрифуги осуществляется от электродвигателя 3, расположенного в верхней части корпуса.

П

с

Эмульсия, поступающая в нижнюю часть ротора, по мере продвижения вверх разделяется на тяжелый и легкий компоненты.

Тяжелый компонент проходит через отверстия 2 в головке, расположенные у стенки ротора, поступает в нижнюю сливную тарелку 7 и выводится из центрифуги. Легкий компонент проходит через отверстия 6 в головке, расположенные ближе коси ротора, поступает в верхнюю сливную тарелку 5 и выводится из центрифуги.

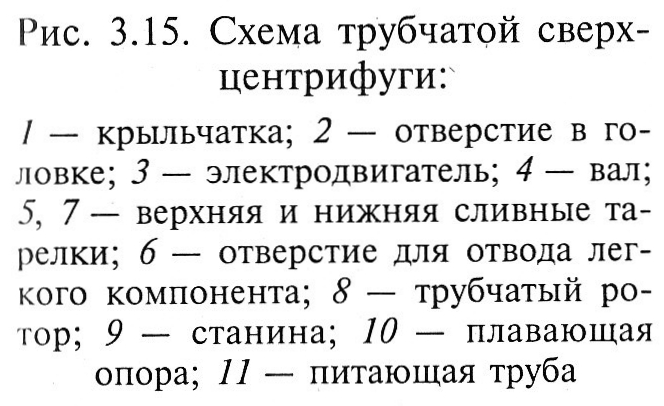

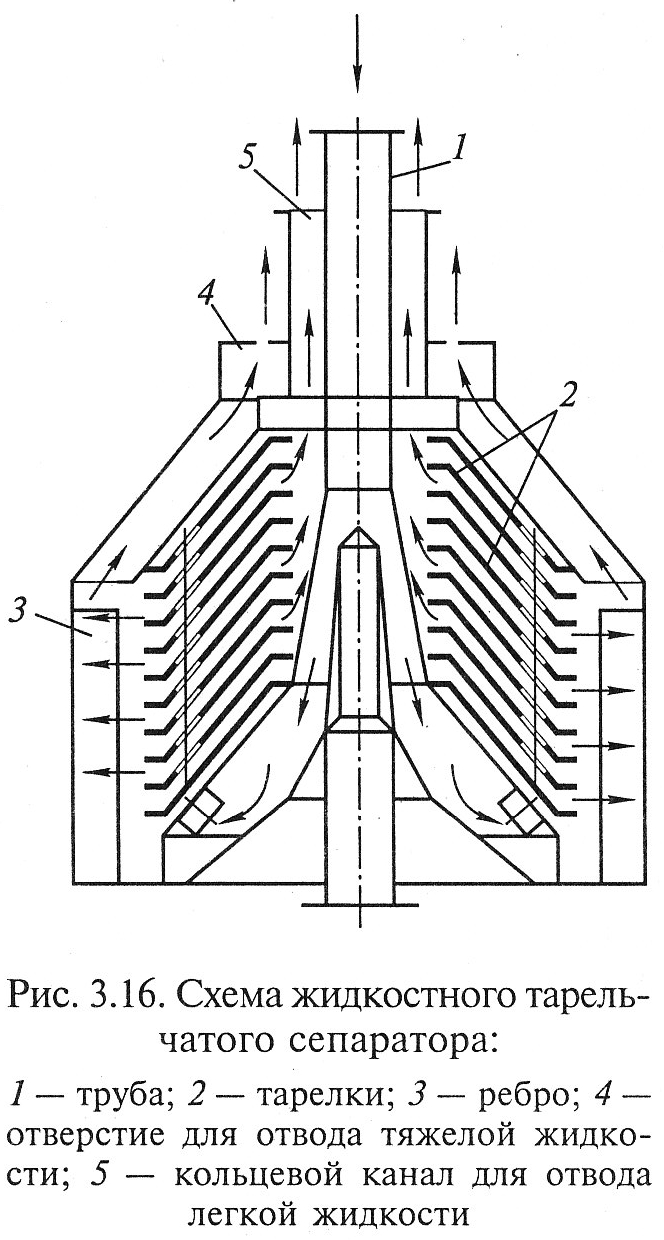

Жидкостные тарельчатые сепараторы (рис. 3.16) являются отстойными сверхцентрифугами непрерывного действия с вертикальным ротором и предназначены для разделения эмульсий и малоконцентрированных суспензий.

Эмульсия подается в сепаратор по центральной трубе 1 в нижнюю часть ротора, откуда через отверстия в тарелках 2 распределяется между ними тонкими слоями. Тяжелая жидкость, перемещаясь вдоль поверхности тарелок, отбрасывается центробежной силой к периферии ротора и отводится через отверстия 4. Легкая жидкость перемещается к центру ротора и удаляется через кольцевой канал 5. Отверстия в тарелках располагаются по поверхности раздела между тяжелой и легкой жидкостями. Для того чтобы жидкость не отставала от вращающегося ротора, он снабжен ребрами 3.

Циклонные процессы осуществляют в циклонных аппаратах – инерционных пылеуловителях, в которых центробежные силы возникают вследствие тангенциального движения запыленного потока. Закручивание разделяемой системы и создание центробежного поля осуществляются в них благодаря неподвижным закручивающим устройствам, установленным на входе в эти аппараты.

Т

Циклоны характеризуются простотой и компактностью конструкции, высокой производительностью и качеством разделения, низким гидравлическим сопротивлением.

Для циклонных аппаратов, в которых отсутствуют вращающиеся элементы, центробежный фактор разделения (3.10) и целесообразно записывать не через угловую скорость вращения, а через максимальное значение окружной скорости движения частиц w около внутренней стенки аппарата, эти скорости связаны соотношением

ω = w/R.

В этом случае

![]()

Отсюда следует, что для повышения степени разделения необходимо увеличивать либо скорость потока, что связано с увеличением гидравлического сопротивления, либо уменьшать радиус цилиндрической части циклона, a следовательно, увеличивать их число для обеспечения требуемой объемной производительности по исходной смеси.

Для улавливания мелкой пыли (вплоть до 5...10 мкм) применяется батарейный циклон (рис. 3.18), который состоит из циклонов малого (100 ...250 мм) диаметра (циклонных элементов), работающих параллельно. Размещены они внутри общего кожуха 2, переходящего в общий бункер 1 для сбора пыли из каждого элемента. Все корпуса циклонов 4 установлены в кожухе на нижней трубной решетке 10, а выхлопные трубы 8 – на верхней 6. Для предотвращения перетока эти места уплотняются засыпкой' 3. Ус‑

тановка верхней трубной решетки наклонно способствует выравниванию скоростей газа на входе в каждый элемент.

Очищаемый газ при входе в батарею циклонов через патрубок 7 попадает в межтрубное пространство выхлопных труб. На входе в каждый циклон 4 газ закручивается специальными винтовыми вставками 9. Осажденная пыль собирается в общий бункер, а очищенный от пыли газ удаляется из батарейного циклона через выходной патрубок 5.

Производительность единичного циклона определяется с помощью условной скорости wусл, характеризующей расход газового потока через цилиндрическую часть корпуса (см. рис. 3.17),

а необходимый для осуществления этого процесса перепад давлений

![]()

где ζ – коэффициент местного сопротивления; ρг – плотность газа.

Для получения определенной производительности V с применением батарейных аппаратов число элементов n в них определяется с учетом объемной производительности каждого из них как

n = V/Vг'.

Для разделения суспензий и эмульсий используются гидроциклоны.

Традиционный цилиндроконический гидроциклон (рис. 3.19) представляет собой аппарат, состоящий из цилиндрической 1 с крышкой 6 и конической 2 частей. В цилиндрической части установлен входной патрубок 4, по которому разделяемая смесь тангенциально подается в гидроциклон. Для вывода осветленной жидкости

(легкой фазы) служит сливной патрубок 5. В вершине конуса гидроциклона расположена насадка 3 для вывода тяжелой фазы.

При тангенциальной подаче исходной смеси, как правило, образуются два основных вращающихся потока жидкости. В периферийной зоне I жидкость движется вниз к вершине конуса. При этом часть ее выходит через насадку 3, основное же количество изменяет направление движения и, образуя внутренний восходящий поток (зона II), поднимается вверх, удаляясь из аппарата через сливной патру6ок 5. При движении внешнего потока к вершине конуса из него выделяется часть жидкости, которая, перемещаясь в радиальном направлении, вливается во внутренний восходящий поток.

Обычно напорные гидроциклоны работают со свободным истечением из сливного патрубка 5 и насадки 3, поэтому во время работы через них подсасывается воздух, который вместе с газом, выделившимся из жидкости, образует вдоль оси зону разрежения III (воздушный столб), существенно влияющую на проходное сечение разгрузочных отверстий.

Крупные тяжелые частицы отбрасываются к стенкам гидроциклонов, по винтовой траектории перемещаются к насадке 3, откуда и выгружаются.

Мелкие легкие частицы концентрируются в восходящем потоке, с которым выносятся через патру6ок 5.

Гидроциклоны малых размеров (мультигидроциклоны) объединяют так же, как и газовые, - в батареи.

Разделение неоднородных смесей под действием электрического поля

Электроочистка применяется для выделения из газовых потоков мелких частиц, которые трудно осадить предыдущими методами.

Принцип электроосаждения заключается в ионизации газового потока, содержащего твердые частицы или мелкие капли. Последние при этом приобретают отрицательный электрический за ряд, перемещаются к положительно заряженному электроду и оседают на нем.

Ионизация газа может осуществляться самостоятельно – под действием высокой разницы потенциалов на электродах и несамостоятельно – под воздействием излучений (радиоактивного, рентгеновского и др.).

В технике газоочистки в настоящее время осуществляют только самостоятельную ионизацию.

Основными типами промышленных сухих (для отделения твердых частиц) и мокрых (для отделения капель) электрофильтров в зависимости от формы осадителъного электрода являются трубчатые и пластинчатые.

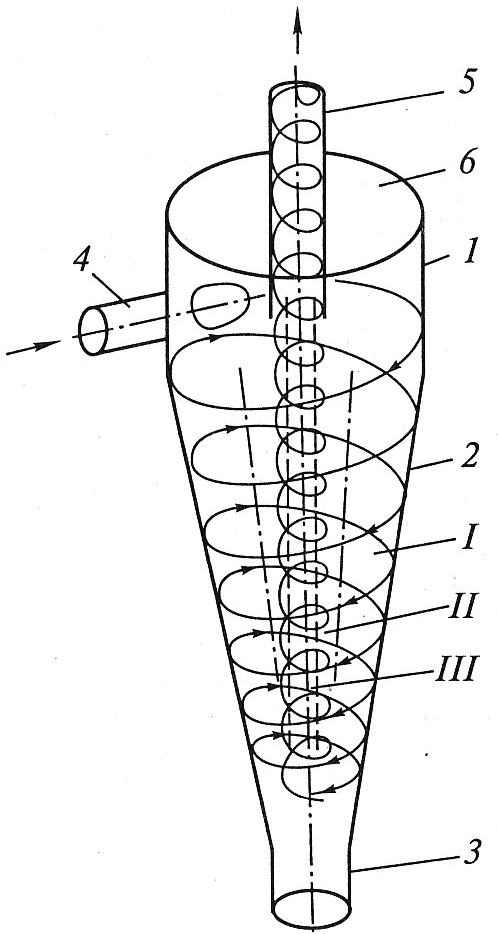

В трубчатом электрофильтре (рис. 3.20) осадительные электроды 3 выполнены в виде цилиндрических или шестигранных (сотовых) труб и соединены внизу с камерой подачи 2, а вверху с камерой 5 отвода очищенного газа. Отрицательно заряженные (коронирующие) электроды 4 в виде проволоки с грузом 11 расположены по осям труб и закреплены в нижней части в решетке 10, препятствующей их колебанию, а в верхней – присоединены к раме 6, подвешенной через изоляторы 7. Осадительные электроды заземлены с помощью устройства 9. Уловленная в сухих электрофильтрах пыль удаляется путем встряхивания с помощью приспособлений 8, в мокрых – стекает в виде пленки и удаляется из бункера 1.

В

С

Скорость осаждения частиц в электрофильтрах может быть рассчитана по зависимости

![]()

где ε0 = 8,85*10-12 Ф/м – диэлектрическая проницаемость вакуума; ε – относительная диэлектрическая проницаемость частицы диаметром dч; Е – средняя напряженность электрического поля.

М

Мокрая очистка газов основана на прилипании частиц к поверхности жидкости при движении загрязненного газа через аппарат. Таким образом, основным требованием к аппаратам, основанным на данном принципе, Является создание максимально развитой поверхности контакта газа и жидкости.

Различают полые, тарельчатые и насадочные газопромыватели (6ар6отажные и пенные), аппараты ударно-инерционного действия (ротоклоны) и центробежного действия, скоростные газопромыватели (скрубберы Вентури).

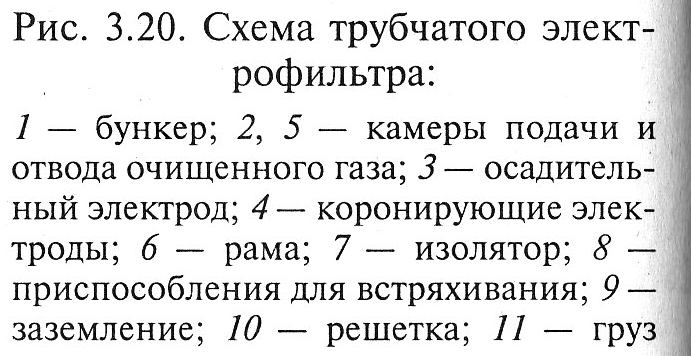

В пенном газопромывателе (рис. 3.22) запыленный газ проходит через перфорированную решетку, по которой протекает вода. При определенных скоростях газа она превращается в подвижную пену, таким обра

з

Скоростной газопромыватель (скруббер Вентури) (рис. 3.23) состоит из трубы-распылителя 1, в которой орошающая жидкость интенсивно дробится газовым потоком, и каплеуловителя 2 (чаще циклонного типа). Скорость газа в распылителе достигает 40... 150 м/с.

Достоинствами скруббера Вентури являются простота и компактность устройства, высокая степень очистки при небольшом расходе воды, недостатком -значительное гидравлическое сопротивление.

Контрольные вопросы

1. Какие гетерогенные системы существуют?

2. Что такое инверсия фаз?

3. Что называется внутренней фазой?

4. На чем основывается принцип выбора метода и аппаратуры для разделения конкретных гетерогенных систем?

5. Каков физический смысл разделения в поле сил тяжести (отстаивание)?

6. Каким образом рассчитывается скорость осаждения частиц?

7. Каким образом требуемая площадь отстойника связана с его производительностью?

8. Каков физический смысл процесса фильтрования?

9. Какие основные типы фильтров применяются в промышленности?

10. Какие фильтрующие материалы используют в промышленности и какие требования к ним предъявляются?

11. Каков физический смысл центробежного фактора разделения?

12. Какие типы центрифуг существуют?

13. Каков принцип работы циклонов и гидроциклонов?

14. На чем основывается процесс осаждения газовых неоднородных систем в электрическом поле?

15. Какие типы мокрых пылеуловителей существуют?

16. Какими достоинствами обладает скруббер Вентури?