- •Комплект лекций по дисциплине «процессы и аппараты» введение 2 часа

- •Введение

- •Раздел I гидромеханические процессы и аппараты

- •Раздел 1. Гидромеханические процессы

- •Тема 1.1. Общие вопросы прикладной гидромеханики 12ч., в т.Ч. Лаб. Раб. И практ. Занят 8ч.

- •Общие вопросы прикладной гидромеханики

- •Тема 1.2. Перемещение жидкостей и газов

- •12Ч., в т.Ч. Лаб. Раб. И практ. Занят 8ч.

- •Перемещение жидкостей и газов

- •Тема 1.3. Разделение жидких и газовых гетерогенных систем

- •10Ч., в т.Ч. Лаб. Раб. И практ. Занят 4ч.

- •Разделение жидких и газовых гетерогенных систем

- •Тема 1.4. Перемешивание в жидких средах

- •4Ч., в т.Ч. Лаб. Раб. И практ. Занят 2ч.

- •Перемешивание в жидких средах

- •Раздел 2. Тепловые процессы и аппараты

- •40Ч., в т.Ч. Лаб. Раб. И практ. Занят 16ч.

- •Тема 2.1. Основы теплопередачи 14ч., в т.Ч. Лаб. Раб. И практ. Занят 6ч.

- •Тепловые процессы и аппараты основы теплопередачи

- •Тема 2.2. Источники энергии. Теплообменная аппаратура

- •14Ч., в т.Ч. Лаб. Раб. И практ. Занят 6ч.

- •Источники энергии. Теплообменная аппаратура

- •Тема 2.3. Выпаривание растворов

- •10Ч., в т.Ч. Лаб. Раб. И практ. Занят 4ч.

- •Выпаривание растворов

- •Тема 2.4. Искусственное охлаждение 2ч.

- •Искусственное охлаждение

- •Массообменные процессы и аппараты

- •Раздел 3. Массообменные процессы и аппараты 48ч., в т.Ч. Лаб. Раб. И практ. Занят 18ч.

- •Тема 3.1. Общие сведения о массообменных процессах 2ч.

- •Тема 3.2. Основы массопередачи 6ч., в т.Ч. Лаб. Раб. И практ. Занят 2ч.

- •Основы массопередачи

- •Абсорбция

- •Тема 3.3. Абсорбция 12ч., в т.Ч. Лаб. Раб. И практ. Занят 6ч.

- •Тема 3.4. Дистилляция и ректификация 10ч., в т.Ч. Лаб. Раб. И практ. Занят 6ч.

- •Дистилляция и ректификация

- •Тема 3.5. Экстракция 4ч.

- •Экстракция

- •Тема 3.6. Адсорбция 2ч.

- •Адсорбция

- •Тема 3.7. Сушка 12ч., в т.Ч. Лаб. Раб. И практ. Занят 4ч.

- •Тема 3.8. Кристаллизация 2ч.

- •Раздел 4. Механические процессы и аппараты

- •12Ч., в т.Ч. Лаб. Раб. И практ. Занят 4ч.

- •Тема 4.1. Измельчение твердых материалов 4ч., в т.Ч. Лаб. Раб. И практ. Занят 2ч.

- •Измельчение твердых материалов

- •Тема 4.2. Классификация, дозирование и смешивание твердых материалов 6ч., в т.Ч. Лаб. Раб. И практ. Занят 2ч.

- •Дозирование и смешивание материалов. Смесители. Дозаторы. Классификация, дозирование и смешение вердых материалов

- •Тема 4.3. Перемещение твердых материалов 2ч.

- •Заключение

Тема 1.2. Перемещение жидкостей и газов

12Ч., в т.Ч. Лаб. Раб. И практ. Занят 8ч.

Студент должен:

знать:

назначение, конструктивные особенности и принцип действия насосов, компрессоров и воздуходувных машин;

области применения насосов и компрессорных машин;

расчет основных параметров гидравлических и воздуходувных машин;

уметь:

применять основные зависимости для расчета трубопроводов, производительности и мощности насосов и компрессоров;

выбирать оптимальный способ перемещения;

использовать каталоги для подбора машин, в зависимости от условий работы и рабочих параметров.

Трубопроводы, их устройства, соединение труб и арматуры.

Классификация гидравлических машин. Основные параметры и конструкции гидравлических машин.

Насосы динамического типа: центробежные и осевые. Устройство насосов, работающих с агрессивными средами, во взрывоопасных условиях. Характеристики и подбор насосов.

Насосы объемного типа. Конструкции поршневых, плунжерных, шестеренчатых, пластинчатых, винтовых насосов. Их производительность, область применения.

Перемещение, сжатие и разряжение газов. Затраты энергии.

Поршневые компрессоры и вакуум-насосы. Их производительность и область применения.

Центробежные машины: вентиляторы, турбогазодувки, турбокомпрессоры. Их основные характеристики.

Осевые вентиляторы и компрессоры. Струйные вакуум-насосы.

Компрессорные машины, их классификация.

Перемещение жидкостей и газов

Задачи транспортирования жидких и газовых сред без контакта с окружающей средой между различными стадиями процессов внутри цехов, а также на значительные расстояния как внутри предприятия, так и между ними (до нескольких тысяч километров) решаются с использованием трубопроводов, а также нагнетательного оборудования.

Трубопроводы

В зависимости от их назначения и использования среда в трубопроводах может находиться под атмосферным, избыточным давлением или вакуумом. Материал, из которого изготавливают трубопроводы, определяется физико-химическими свойствами транспортируемых сред: нейтральные, кислые, щелочные, а также температурой и давлением. Способы соединения отдельных элементов трубопроводов между собой выбираются, исходя из класса опасности сред: взрывоопасные, горючие, токсичные. Площадь проходного сечения трубопроводов в зависимости от расхода перемещаемых сред может составлять до 2 м2 и определяется по зависимости

S = V/w,

где V – объемный расход жидкости или газа через трубопровод; w – скорость течения сред.

При расчете площади сечения трубопроводов принимают следующие скорости течения, м/с:

для газов:

при естественной тяге ..................................................................................2...4

при небольших давлениях (газоходы вентиляторов) ............................4 ... 15

при значительных давлениях (трубопроводы компрессоров) ............15 ... 25

для жидкостей:

при движении самотеком ...................................................................... 0,1...0,5

в напорных трубопроводах .................................................................. 0,5 ...2,5

для водяного пара: ...................................................................................20 ...40

Для уменьшения агрессивного воздействия перекачиваемых веществ на внутреннюю поверхность металлических трубопроводов на нее могут наноситься защитные покрытия (лакокрасочные, полимерные и др.).

С целью снижения потерь теплоты через наружную поверхность трубопроводов на нее наносят внешнее изоляционное покрытие (асбест, войлок, стеклянную вату и др.).

В ряде случаев применяют трубы из неметаллических материалов (стекло, углеграфит, полимерные материалы).

Трубопроводы состоят из отдельных участков, соединенных между собой. В зависимости от конструкций различают разъемные и неразъемные соединения трубопроводов. Разъемные соединения могут быть фланцевыми, резьбовыми и раструбными; неразъемные могут быть выполнены с помощью сварки, пайки, склеивания.

Для обеспечения герметичности разъемных соединений в них используются прокладочные материалы (алюминий, медь, асбест, паронит, резины, полиэтилены, полиизобутилен, фторопласт и др.), выбор которых определяется агрессивностью перекачиваемых сред, их температурой, а также рабочим давлением в трубопроводе.

27

Для облегчения распознавания трубопроводов в производственных условиях используют их различную окраску (табл. 2.1).

Н

Для полного или частичного перекрытия трубопровода с целью регулирования количества протекающей среды они снабжены затворно-регулирующей арматурой, к которой относятся краны, вентили и задвижки.

Кран (рис. 2.1) состоит из корпуса 1, в котором вращается коническая пробка 2 со сквозным отверстием.

Краны имеют простое устройство, низкое гидравлическое сопротивление, однако большая поверхность трения может привести к их заеданию, потери герметичности. Их изготавливают из чугуна, керамики, бронзы, пластмасс, стекла, применяют для трубопроводов небольшого диаметра при температурах до 100°С и давлении до 0,1 МПа, когда не требуется точного регулирования, так как

28

небольшой поворот пробки вызывает значительное изменение площади проходного сечения крана.

Вентиль (рис. 2.2) используется практически для тех же условий, что и кран, и представляет собой корпус 1 с отверстием, над которым расположен клапан 2, совершающий возвратно-поступательное движение. При закрытии вентиля клапан плотно прилегает к отверстию, при открывании – отходит, образуя канал для прохода среды. Вентили имеют больший, чем краны, вес, более сложное устройство и более высокое гидравлическое сопротивление. В то же время они более надежны, и точность регулирования расхода у них выше.

Задвижка (рис. 2.3) включает корпус 1 и затвор 2, имеющий форму клина (или выполненный из двух распираемых клином дисков), движущийся перпендикулярно направлению движения жидкости в корпусе задвижки, изменяя сечение прохода. Задвижки обладают малым гидравлическим сопротивлением, просты в эксплуатации, устанавливаются на трубопроводы с диаметром до 1,5 м при давлениях до 10 МПа, однако громоздки и дороги.

Классификация гидравлических машин

Движущей силой, обеспечивающей перемещение жидкостей, является перепад давлений, создаваемый специальными гидравлическими машинами, которые можно разделить на четыре большие группы:

динамические (центробежные, осевые, вихревые и др.), в которых механическая энергия вращающихся лопаток воздействует на незамкнутый объем жидкости, перемещаемый от входа в насос до выхода из него;

объемные (поршневые, пластинчатые, шестеренные, винтовые и др.), в которых жидкость периодически всасывается и вытесняется из замкнутого объема твердыми телами;

струйные (эжекторы, инжекторы), в которых движение потока жидкости создается струями газа (пара), воды;

пневматические (эрлифты*, газлифты, пневматические подъемники (монтежю) и др.), движение жидкости в которых создается давлением газа.

К основным параметрам, характеризующим работу гидравлических машин относятся:

подача – количество среды, перемещаемое машиной в единицу времени. Различают объемную подачу (Q, м3/с) и массовую подачу (G = ρ*Q, кг/с);

напор (Н, м) – характеризует удельную энергию, сообщаемую насосом единице веса перекачиваемой среды. С помощью уравнения Бернулли (1.12) напор можно представить как высоту, на которую может быть поднят 1 кг перекачиваемой жидкости за счет энергии, сообщаемой ей насосом.

Т

где р1 и р2 – давление в сечениях всасывания и нагнетания; Нг - геометрическая высота подъема жидкости; hп - напор, затрачиваемый на создание скорости и на преодоление местных сопротивлений во всасывающей и нагнетательной линиях; рн, рвс – давления жидкости на выходе и входе насоса на расстоянии Н0; wн, wвс – скорости на выходе и входе в насос.

Если wн ≈ wвс, а Н0 мало, то уравнение (2.1) упрощается:

мощность (N, кВт), потребляемая двигателями насоса,

N = Q*p*g*H/(1000*η),

где η = ηн, ηп, ηд – общий коэффициент полезного действия (КПД) насосной установки, представляющий собой произведение КПД насоса ηн, КПД передачи ηп и КПД двигателя ηд.

Динамические насосы

Центробежные насосы (рис. 2.5) характеризуются тем, что всасывание и нагнетание жидкости происходят под действием центробежной силы, возникающей при вращении заключенного в кожухе рабочего колеса, снабженного лопатками.

Центробежный насос состоит из рабочего колеса 1, снабженного лопатками 2 и насаженного на вал 6. При вращении рабочего колеса в жидкости, заполняющей кожух 3, возникают центробежные силы, отбрасывающие ее по межлопаточным каналам в спиральный кожух, а затем через патрубок 5 в нагнетательный трубопровод. В центральной части рабочего колеса 1 создается разрежение, способствующее подаче жидкости из всасывающего трубопровода через патрубок 4.

В зависимости от создаваемого напора центробежные насосы классифицируют на насосы:

низкого давления (Н < 0,2 МПа);

среднего давления (0,2 МПа < Н < 0,5 МПа);

высокого давления (Н > 0,5 МПа).

По скорости вращения различают быстроходные, нормальные и тихоходные центробежные насосы. К преимуществам центробежных насосов относятся: равномерная и высокая подача жидкости; компактность; высокий коэффициент полезного действия (до 0,95); хорошая регулируемость; возможность перекачивания загрязненных сред.

Недостатками являются: менее высокий (по сравнению с объемными машинами) напор; необходимость заливки перед пуском; сложность изготовления рабочих колес; зависимость между создаваемым напором и подачей.

Осевые насосы (рис. 2.6) используются для перемещения больших количеств жидкости при низких давлениях.

Основным рабочим

элементом осевых насосов является

корпус 1 с коаксиально установленным

рабочим колесом, состоя

щим из нескольких винтовых лопаток 4, насаженных на вал 3. При его вращении создается давление лопаток на жидкость, и ока перемещается в осевом направлении. Для уменьшения вихреобразования, в ряде случаев за рабочим колесом устанавливается раскручивающее устройство, представляющее собой радиальные лопатки 2, превращающие энергию вращения жидкости в осевой напор. Коэффициент полезного действия осевых насосов составляет 0,8 ... 0,9.

П![]() реимуществами

осевых насосов являются простота,

возможность перекачивания загрязненных

жидкостей, высокая производительность.

Однако создаваемый ими напор относительно

небольшой – 0,1...0,2 МПа.

реимуществами

осевых насосов являются простота,

возможность перекачивания загрязненных

жидкостей, высокая производительность.

Однако создаваемый ими напор относительно

небольшой – 0,1...0,2 МПа.

В случае перекачивания жидкостей, утечка которых недопустима вследствие их химической агрессивности, токсичности или взрывопожароопасности, применяют герметические центробежные насосы (рис. 2.7).

Полная герметизация рабочего объема в них достигается путем установки рабочего колеса 1 непосредственно на валу ротора 2 электродвигателя. Обмотка статора 3 электродвигателя герметически отделяется от обмоток ротора 2 цилиндрической оболочкой 4 из немагнитной нержавеющей стали, через которую проходят силовые линии магнитного поля. Заключенный в оболочку ротор электродвигателя и подшипники, покрытые кислотостойкой изоляцией, погружены в перекачиваемую жидкость, которая служит смазкой для подшипников и охлаждающей средой для ротора.

Герметичные насосы отличаются компактностью и безопасностью эксплуатации, однако КПД их несколько ниже, чему обычных центробежных насосов.

Подбор насосов

В практической деятельности при выборе технологического оборудования для конкретного процесса, часто возникает задача подбора насосного оборудования. При этом основными параметрами, определяющими выбор конкретного насоса, являются его подача и напор.

Количество перекачиваемой жидкости определяется из технологических требований, когда известно, сколько продукта должно быть перемещено из одного аппарата с внутренним давлением Р1 в другой аппарат с давлением Р2. Параметрами, определяющими тип выбираемого насоса, будут являться также физические свойства перекачиваемой среды, ее температура и агрессивность, учитываемые при назначении конструкционного материала.

При выборе насоса с требуемым напором следует также учитывать гидравлическое сопротивление системы (включающей расширения, сужения, повороты, запорную арматуру), по которой перекачивается жидкость.

После определения величин подачи и напора, а также типа насоса и его исполнения осуществляют его подбор по каталогам, используя карты рабочих полей, на которых нанесены области применения насосов различных типоразмеров (рис. 2.8). Если точка А, соответствующая требуемым значением подачи и напора, попадает в область его применения, соответствующий насос может быть использован в заданном процессе. Если же рабочая точка А' не лежит на рабочей характеристике серийного выпускаемого насоса, выбирают ближайший насос с большими типоразмерами, который либо используют в выпускаемом виде, либо осуществляется операция подрезки рабочего колеса, изменяющая его эксплуатационные характеристики.

Насосы объемного типа

Поршневые насосы применяют при относительно небольших подачах и высоких давлениях (до 100 МПа) для перекачивания высоковязких пожаро- и взрывоопасных жидкостей.

Простейшая схема горизонтального поршневого насоса приведена на рис. 2.9. Он состоит из поршня 2, совершающего возвратно-поступательное движение в цилиндре 1, внутри которого установлены всасывающий 5 и нагнетательный 6 клапаны. Поршень 2 приводится в действие кривошипно-шатунным механизмом 3.

При движении поршня 2 влево в цилиндре 1 создается разрежение, в результате которого клапан 5 открывается, клапан 6 закрывается, и жидкость из всасывающего трубопровода закачивается в цилиндр 1. Процесс всасывания происходит до тех пор, пока поршень не достигнет крайнего правого положения. Затем поршень начинает движение справа налево, и в цилиндре 1 возникает избыточное давление, закрывающее клапан 5 и открывающее клапан 6, через который жидкость под давлением выталкивается в нагнетательный трубопровод. Процесс завершается при достижении поршнем крайнего левого положения. Затем цикл повторяется.

В зависимости от конструкции поршня различают поршневые насосы (см. рис. 2.9) (поршни в виде дисков, уплотняемые металлическими разрезными уплотнительными кольцами 4 или эластичными манжетами), а также плунжерные насосы (рис. 2.10) (рабочий орган – плунжерный поршень 2, установленный в корпусе 1).

Преимуществами поршневых насосов является: возможность получения высоких напоров при малой подаче; незначительная зависимость подачи от напора; способность самовсасывания. Плунжерные насосы благодаря простоте регулирования движения поршня могут использоваться для перекачивания загрязненных и вязких жидкостей.

К

Для выравнивания подачи поршневых и плунжерных насосов существует несколько способов:

применение многопоршневых машин с общей приводной частью и общими магистральными трубопроводами;

использование воздушных колпаков на всасывающей и напорной линиях для демпфирования (сглаживания) потоков жидкости.

Теоретическая средняя подача насоса простого действия (Q, м3/с) составляет

Q = F*Sn,

где F – площадь поперечного сечения поршня (или плунжера), мг; S – ход поршня, м; n – частота вращения вала, об/с.

Действительная подача

![]()

где ην = 0,8 ... 0,9 – коэффициент подачи; i – кратность подачи.

Большую группу насосов объемного типа составляют роторные насосы, к которым относятся шестеренные (зубчатые), пластинчатые (шиберные), а также винтовые.

Шестеренный насос (рис. 2.11) состоит из двух зубчатых колес 1 и 3, находящихся в зацеплении и размещенных с малым зазором корпусе 4, одно из которых является ведущим, другое – ведомым. При вращении колес жидкость из полости всасывания 5 перемещается в напорную полость 2.

Подача шестеренного насоса, состоящего из двух колес различных размеров, определяется как

![]()

где f – площадь поперечного сечения впадины между зубьями, м2; l – длина зуба колеса, м; z1 и z2 – число зубьев колес; n1 и n2 – частота вращения, об/мин; η0 – объемный коэффициент насоса.

Если колеса одинаковы, то

![]()

Шестеренные насосы применяют для перекачивания вязких жидкостей при невысоких подачах и высоких давлениях (до 15 МПа).

Пластинчатый насос (рис. 2.12) состоит из корпуса 1 с ротором в виде установленного в нем с эксцентриситетом цилиндра 3, в котором выполнены радиальные прорези. В этих прорезях с возможностью свободного перемещения установлены пластины 4, которые при вращении, в результате действия на них центробежных сил плотно прижимаются к стенкам корпуса, образуя камеры, в которых жидкость от всасывающей магистрали 5 перемещается к нагнетательной магистрали 2. При этом объем камеры, формируемой у всасывающего патрубка, увеличивается, создавая разрежение и всасывание, а у нагнетательного патрубка уменьшается, увеличивая давление.

Пластинчатые насосы применяют для перемещения чистых жидкостей при умеренных подаче и

напоре.

Винтовой насос (рис. 2.13), как правило, состоит из одного ведущего винта (червяка) 1 и находящихся в зацеплении с ним нескольких ведомых винтов (червяков) 2, заключенных в корпусе 3 с патру6ками всасывания 4 и нагнетания 5. Направления винтовых нарезок ведомых и ведущего винтов противоположны.

При вращении винтов всасываемая жидкость заполняет впадины винтовых нарезок и перемещается по направлению вращения ведущего винта.

Ведомые винты при этом играют роль герметизирующих устройств, позволяющих передавливать жидкость из патру6ка всасывания в патрубок подачи.

Винтовые насосы используются для перекачивания высоковязких жидкостей, топлив, нефтепродуктов и т. п. Подача этих насосов достигает 300 м3/ч, а напор – 20 МПа.

Давление, обеспечиваемое винтовыми насосами, зависит в первую очередь от числа шагов винтовой линии.

Подачу (Q, м3/с) можно определить по формуле

![]()

где η0 = 0,7 ... 0,95; n – частота вращения ведущего винта, об/мин; d – диаметр червяка, м.

Перемещение, сжатие и разрежение газов

В технологических процессах различных отраслей промышленности осуществляется перемещение газа между соответствующими стадиями. В этом случае, так же как для жидкостей, требуется создание перепада давлений, который могут создать компрессорные машины.

Классификация компрессорных машин основывается на степени сжатия (отношении конечного давления р2, создаваемого компрессорной машиной, к начальному давлению р1 при котором происходит всасывание газа).

В зависимости от этого показателя различают следующие компрессорные машины:

вентиляторы (р2/р1 > 1,1), предназначенные для перемещения больших объемов газа при относительно низких давлениях;

газодувки (1,1 < р2/р1 < 3,0), предназначенные для перемещения газов по трубопроводам с высоким гидравлическим сопротивлением;

компрессоры (р2/р1 < 3,0), предназначенные для перемещения газов под высокими давлениями;

вакуум-насосы, предназначенные для отсасывания газов при давлениях ниже атмосферного.

Основными конструкциями компрессорных машин являются поршневые, центробежные (вентиляторы, тур6огазодувки, турбокомпрессоры), осевые и струйные.

В качестве вакуум-насосов могут применяться компрессорные машины, в которых всасывание производится при давлениях ниже атмосферного, а нагнетание – выше.

Поскольку газы являются сжимаемыми средами, при их перемещении изменяется не только объем, но и давление, и температура. Изменение состояния газов может происходить тремя способами.

1) Изотермическое сжатие, при котором температура обрабатываемой среды не меняется (Т1 = Т2), а удельная работа (lиз, Дж/кг) по осуществлению этого процесса может быть определена по зависимости

![]()

где v1 – удельный объем газа при начальных условиях.

2) Адиабатический процесс, при котором теплота, образующаяся при сжатии, расходуется на увеличение внутренней энергии (S1 = S2)

Удельная работа адиа6атического процесса сжатия (1ад, Дж/кг) и конечная температура среды Т2 могут быть рассчитаны по уравнениям

где k = ср/сν -показатель адиабаты ; ср, сν – теплоемкости газа при постоянном давлении и при постоянном объеме.

3) Политропический (действительный) процесс, при котором происходит изменение температуры и увеличение внутренней энергии, может рассчитываться по зависимостям

где lпол - удельная работа политропического процесса, Дж/кг; т – показатель политропы.

Теоретическая мощность (Nтеор), затрачиваемая на работу компрессорных машин, определяется произведением производительности компрессора G на удельную работу сжатия (2.2) - (2.4)

Nтеор = G*l= V*ρ*l,

где V – объемная производительность компрессора; ρ – плотность газа.

Мощность на валу Nвал, компрессионной машины равна отношению мощности, затрачиваемой на сжатие газа, к механическому КПД ηмех, характеризующему потери мощности на механические потери в компрессоре

Nвaл = N/ηмех

Поршневы е компрессоры. По числу всасываний и нагнетаний бывают простого (одинарного) и двойного действия, по числу ступеней, в которых происходит сжатие газа, - одноступенчатыми и многоступенчатыми. По расположению поршня – горизонтальными, вертикальными, угловыми.

Поршневой компрессор (рис. 2.14) устроен аналогично поршневому насосу. Поршень 1 двигается в охлаждаемом цилиндре 2, куда газ поступает с давлением р1 через всасывающий клапан 3 и выходит сжатый до давления р2 через нагнетательный клапан 4. Таким образом, цикл работы поршневого компрессора включает в себя стадии: расширение, всасывание, сжатие и выталкивание. Процесс работы поршневого компрессора характеризуется индикаторной диаграммой (р – V), представленной на рис. 2.15. Линия АВ соответствует всасыванию газа, линия ВС – сжатию

газа, которое может осуществляться по адиабате ВС', изотерме ВС" или политропе ВС; CD – линия нагнетания.

Поршневые машины используют также и в качестве вакуум-насосов. При этом устройства, откачивающие только газы, называются сухими, а откачивающие одновременно газ и жидкость – мокрыми.

Сухие поршневые вакуум-насосы могут обеспечивать разрежение до 99,9 % от абсолютного, мокрые – 80...97 %.

Поршневые компрессоры могут создавать высокие давления, имеют высокий КПД (0,85...0,90), однако обладают низкой производительностью, подача газа неравномерна, неприменимы при наличии в перекачиваемых средах абразивных включений.

Центробежные машины

В зависимости от создаваемого напора условно различают: вентиляторы (напор 1... 3 кПа и реже до 10 кПа); тур6огазодувки (напор 30...40 кПа, реже до 0,3 МПа), турбокомпрессоры (напор до 0,5 МПа, реже до 1,3 МПа).

Вентиляторы по устройству и принципу действия аналогичны центробежным насосам и состоят из кожуха, в котором вращается рабочее колесо с загнутыми лопатками. Под действием центробежной силы газ выбрасывается из межлопаточных каналов в спиральный кожух, а затем в напорный трубопровод.

Поскольку газ имеет незначительную плотность, действующая па него центробежная сила мала и достигаемые значения напора Невелики. Различают вентиляторы низкого (напор до 1 кПа), среднего (напор 1...3 кПа) и высокого давления (напор выше 3 кПа).

Вентиляторы надежны и простыв эксплуатации, могут перекачивать запыленные газы, при изготовлении из специальных материалов используются для транспортирования коррозионноагрессивных газов.

Турбогазодувки (рис. 2.16) состоят из корпуса 1 с вращающимся в нем рабочим колесом 2 с лопатками. Колесо обычно помеща‑

ют внутрь направляющей 4, представляющей собой два кольцевых диска, соединенных между собой наклонными лопатками, причем угол наклона этих лопаток противоположен углу наклона лопаток рабочего колеса. Газ поступает в турбогазодувку через патрубок 3 и выводится из нагнетательного патрубка 5.

В случае наличия на одном валу нескольких рабочих колес турбогазодувки называются многоступенчатыми. Благодаря такой конструкции достигается дополнительное сжатие газа на каждой последующей ступени без изменения скорости вращения рабочих колес и их размеров.

Турбокомпрессоры по конструкции весьма близки к турбогазодувкам, однако по мере увеличения степени сжатия газа уменьшаются ширина и диаметр рабочих колес, которые к тому же часто размещают в нескольких корпусах.

Кроме того, в связи со значительными степенями сжатия, в таких конструкциях предусмотрен отвод теплоты благодаря подаче воды в специальные каналы внутри корпуса, либо в промежуточные холодильники между секциями.

Центробежные газовые машины нашли широкое применение в технике из-за компактности, простоты конструкций и возможности изготовления из различных коррозионно- и износоустойчивых материалов, равномерной подачи газа при низких степенях сжатия и высокой производительности.

Осевые (пропеллерные) вентиляторы аналогичны рассмотренным ранее осевым насосам. По сравнению с центробежными вентиляторами они имеют более высокий КПД, но более низкий напор, что позволяет использовать их для перемещения больших объемов газа по коммуникациям с низким гидравлическим сопротивлением.

Осевые компрессоры включают несколько ступеней, каждая из которых состоит из рабочего вращающегося и неподвижного венца лопастей. Рабочие лопасти установлены на дисках или барабане ротора, неподвижные лопасти жестко закреплены в корпусе компрессора. Число ступеней составляет 10...20, поскольку степень сжатия не превышает 4, охлаждение газа не требуется.

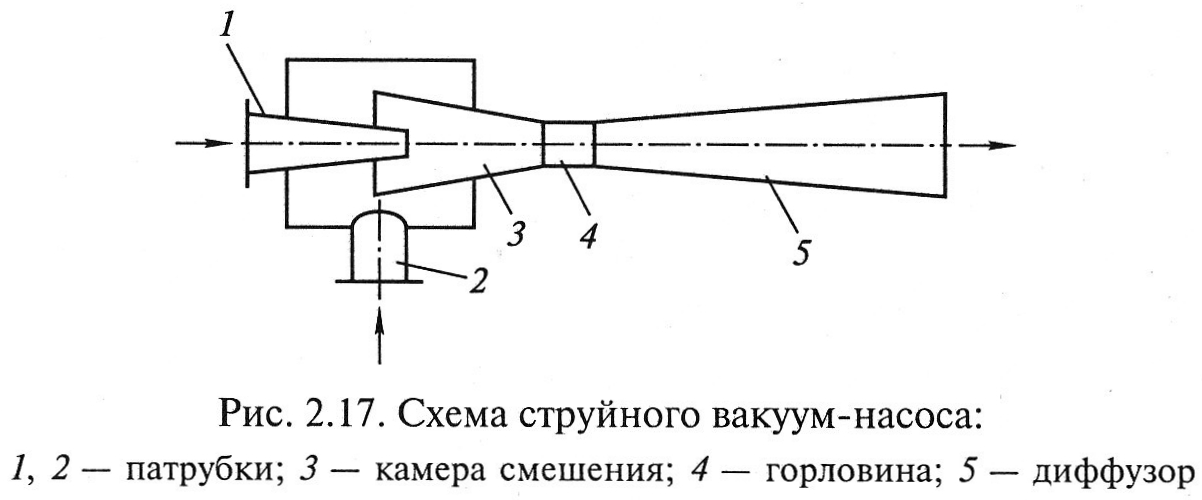

В струйных вакуум-насосах (рис. 2.17) для создания разрежения используют энергию рабочей жидкости (или пара) при непосредственном контакте между ними. Рабочая среда подается в вакуум-насос через патру6ок 1, причем на выходе из сужающегося сопла она приобретает большую скорость и, согласно уравнению Бернулли, понижает давление, что способствует подсасыванию газа через патрубок 2 в камеру смешения 3. Затем смесь через горловину 4 поступает в диффузор (расширяющуюся трубу) 5.

Разрежение, создаваемое одноступенчатым пароструйным насосом не превышает 90% абсолютного. Для получения большего разрежения используют многоступенчатые пароструйные насосы с промежуточной конденсацией пара между ними.

Несмотря на низкий КПД (0,15 ... 0,4) струйные вакуум-насосы применяют в различных производственных процессах благодаря отсутствию движущихся частей, простоте устройства, возможности перекачивания агрессивных газов, использованию в качестве смесителя (конденсатора).

Контрольные вопросы

1. Каковы назначение трубопроводов и их устройство?

2. На чем основана классификация гидравлических машин?

3. Какими параметрами характеризуется работа гидравлических машин?

4. Какие типы насосов относятся к динамическим насосам и насосам объемного типа?

5. На чем основана классификации компрессорных машин?