- •1.Этапы проектирования станочного оборудования.

- •2.Проектные критерии и проектные ограничения.

- •3.Предпосылки автоматизации проектирования станков.Структура сапр станочного оборудования.

- •4. Привод главного движения. Требования. Выбор мощности электродвигателя.

- •5 Привод со ступенчатым регулированием. Ряды частот. Знаменатель ряда.

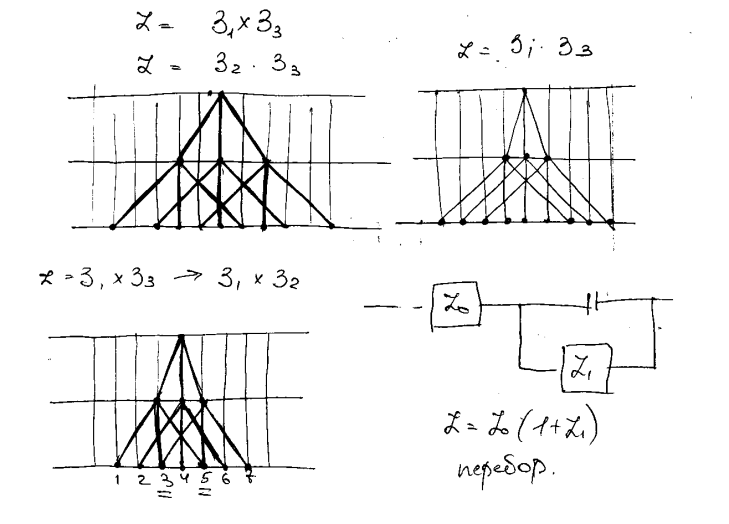

- •6. Графоаналитический метод. Графики частот вращения и структурные сетки.

- •7.Оптимизация графиков частот. Сложенные и исправленные структуры

- •8. Привод с бесступенчатым и смешанным регулированием

- •9. Особенности проектирования и расчета привода главного движения

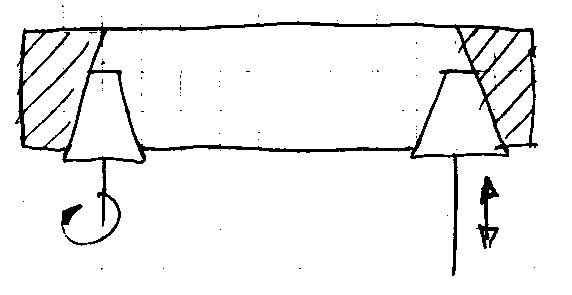

- •10.Шпиндельные узлы станков. Требования.

- •11. Шпиндельные узлы станков. Конструкция и материалы.

- •12. Шпиндельные узлы станков. Смазывание и уплотнение.

- •13. Шпиндельные опоры качения. Типовые схемы, выбор подшипников.

- •14. Опоры скольжения шпинделей: область применения. Гидродинамические опоры.

- •15. Гидростатические и аэродинамические опоры шпинделей.

- •16. Методика конструирования и расчета шу

- •17. Привод подачи. Требования, структура, диапазон регулирования.

- •18. Тяговые устройства привода подач. Назначение, виды.

- •19. Пара винт-гайка скольжения: характеристика, конструкция, материалы, методика расчета.

- •20. Пара винт-гайка качения: характеристика, конструкция, материалы.

- •21.Порядок расчета тягового устройства с чпу.

- •22. Гидростатические винт-гайка и зубчато-реечные передачи.

- •23. Гидростатические и качения червячно-реечные передачи. Устройства микроперемещений.

- •24. Базовые детали станков: назначение, конструктивные формы, применяемые материалы.

- •25.Расчет базовых деталей на точность.

- •26. Расчёт базовых деталей на жёсткость , тепловые деформации

- •27. Направляющие скольжения станков: назначение, конструктивные формы, применяемые материалы.

- •28. Методика расчёта направляющих трения скольжения станков

- •29. Направляющие качения в станках: конструкция, методика проверочного расчёта.

- •31.Манипуляторы для смены заготовок

- •32.Манипуляторы для смены инструмента

- •33.Методика проектирования и расчета манипуляторов.

- •34. Характеристика и классификация систем управление технологическим оборудованием. Информационные потоки в замкнутых и разомкнутых системах управления.

- •35.Аналоговые системы замкнутого типа. Централизованное и децентрализованное управление циклом работы.

- •36. Кулачковые системы управления (с распределительными валами)

- •37.Дискретные и непрерывные аналоговые копировальные системы. Примеры реализации.

- •38.Програмируемые контроллеры для переналаживаемых автоматических линий. Способы задания программ.

- •39.Облость применения и преимущество станков с чпу. Классификация систем чпу. Обозначение моделей станков с чпу.

- •40.Общая схема построения систем с чпу.

7.Оптимизация графиков частот. Сложенные и исправленные структуры

Условие оптимизации структур:

Ограничения при построении графиков и структурных сеток. Для прямозубых колес

1/4 ;

;

=2/(1/4)=8

=2/(1/4)=8

коробка |

Вид предачи |

|

||||||

1,06 |

1,12 |

1,25 |

1,41 |

1,58 |

1,78 |

2,0 |

||

Скор. |

+m |

12 |

6 |

3 |

2 |

1 |

1 |

1 |

-m |

24 |

16 |

6 |

4 |

3 |

2 |

2 |

|

подач |

+m |

18 |

9 |

4 |

3 |

2 |

1 |

1 |

-m |

27 |

14 |

7 |

4 |

3 |

3 |

2 |

|

П о

структурной формуле и приведенным

правилам строятся нормальные структуры

без наложений и пропусков частот. Иногда

хар-ки групп изменяют с учетом огранич.

Приведенных в табл. И получают исправленные

структуры.

о

структурной формуле и приведенным

правилам строятся нормальные структуры

без наложений и пропусков частот. Иногда

хар-ки групп изменяют с учетом огранич.

Приведенных в табл. И получают исправленные

структуры.

Z= Для

расширения диапазона Rn:

Z=

Для

расширения диапазона Rn:

Z=

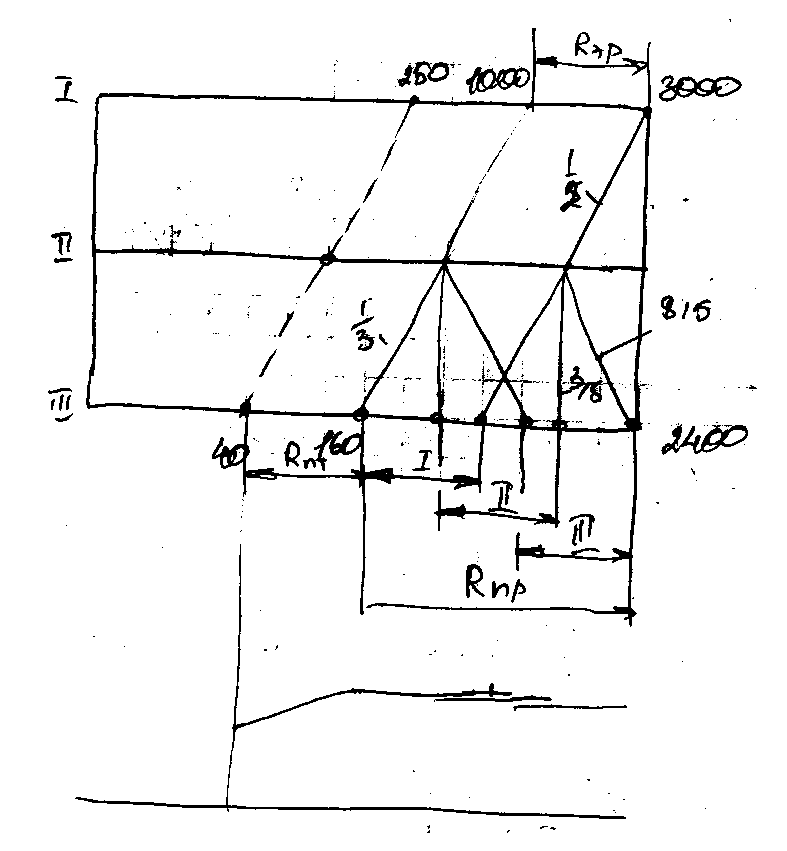

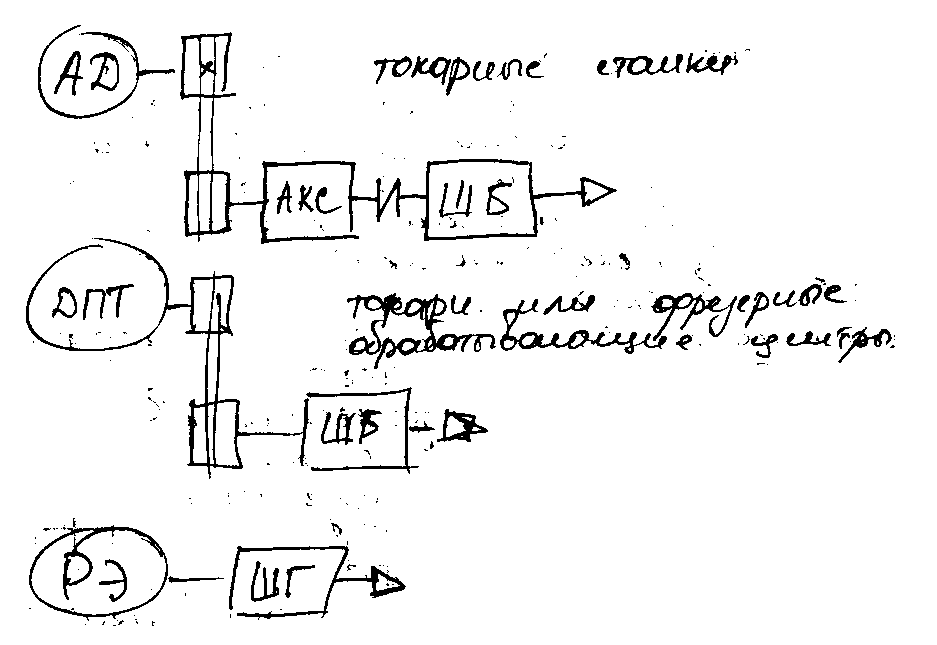

8. Привод с бесступенчатым и смешанным регулированием

1)Механическое регулирование примен. в виде фрикционных вариаторов

2)Электрическое регулирование – часть использ. ДПТ с тиристорным управлением. Оснащаются станки с ЧПУ и многооперационными станками.

ЧПУ+ИМ=М0

Для ДПТ с тиристорным управлением диапазон регулирования с постоянной мощностью Rэр=3…6<Rпр.

Применяются также асинхронные частотнорегулировающие двигатели:

n=(60f /P)(1-S); f=0.5…200Гц; P=0.4…110 кВТ; Цена: 300…10000$

Т.к. Rэр<Rпр. примен. комбинированное регулирование добавляя к ДПТ степенчатую механическую коробку

Rn=Rэ∙Rм

Число

ступеней механической коробки Zк lg

Rпр/

lg

Rэр

lg

Rпр/

lg

Rэр

Rпр=

Rэр∙Rм=

Задано:

=40

мин-1;

=40

мин-1;

=2400

мин-1;

Rn=2400/40=60;

=2400

мин-1;

Rn=2400/40=60;

=156=160;

=156=160;

=15

=15

Двигатель из каталога: nном=1000 мин-1; nmax=3000 мин-1; Rnэ=3000/1000=3;

nmin=1 мин-1; Zк lg Rпр/ lg Rэр= lg 15/ lg 3 =2,47 → 3

Г рафик

частот комбинированного регулирования:

рафик

частот комбинированного регулирования:

Перекрытие частот возникает из-за округления в большую сторону. Для упрощения и удешевления механической части можно применить Zk=2.

+ бусстепенч. приводов:

-повыш. производительности за счет точной установки оптимальной скорости

- простота автоматизации переключения частот и стыковка с ЧПУ

- возмож-ть плавного измен-я скорости во время работы

9. Особенности проектирования и расчета привода главного движения

Приводы ПГД различают по:

Виду двигателя

Способу переключения частот и регулировки

Компановки

1)Перспективы безрядукторные электромеханические узлы ротор-шпиндель

2)Ручное преключение для универсальных станков общего назначения:

Селентивное однорукояточное

Преселективные системы переключения (примен. в крупных станках)

Автоматическое переключение –на основе элктромуфт

3) Компановки приводов главного движения весьма разнообразны:

Компоновка привода главного движения определяется общей компоновкой станка, связанной с его служебным назначением и типоразмером, а также связями между отдельными элементами привода: двигателем, коробкой скоростей и шпиндельной бабкой. При раздельном приводе механическая часть состоит из двух узлов: коробки скоростей (редуктора) и шпиндельной бабки, соединяемых ременной передачей. Иногда в шпиндельную бабку помещают переборную группу. Для удобства надевания ремней применяют консольное расположение шкива на конце шпинделя. Следует учитывать, что в этом случае вибрации, возникающие в коробке скоростей, а также выделяющаяся в ней теплота влияют на положение шпинделя и на точность его вращения.

при

𝝋

при

𝝋