- •1.Этапы проектирования станочного оборудования.

- •2.Проектные критерии и проектные ограничения.

- •3.Предпосылки автоматизации проектирования станков.Структура сапр станочного оборудования.

- •4. Привод главного движения. Требования. Выбор мощности электродвигателя.

- •5 Привод со ступенчатым регулированием. Ряды частот. Знаменатель ряда.

- •6. Графоаналитический метод. Графики частот вращения и структурные сетки.

- •7.Оптимизация графиков частот. Сложенные и исправленные структуры

- •8. Привод с бесступенчатым и смешанным регулированием

- •9. Особенности проектирования и расчета привода главного движения

- •10.Шпиндельные узлы станков. Требования.

- •11. Шпиндельные узлы станков. Конструкция и материалы.

- •12. Шпиндельные узлы станков. Смазывание и уплотнение.

- •13. Шпиндельные опоры качения. Типовые схемы, выбор подшипников.

- •14. Опоры скольжения шпинделей: область применения. Гидродинамические опоры.

- •15. Гидростатические и аэродинамические опоры шпинделей.

- •16. Методика конструирования и расчета шу

- •17. Привод подачи. Требования, структура, диапазон регулирования.

- •18. Тяговые устройства привода подач. Назначение, виды.

- •19. Пара винт-гайка скольжения: характеристика, конструкция, материалы, методика расчета.

- •20. Пара винт-гайка качения: характеристика, конструкция, материалы.

- •21.Порядок расчета тягового устройства с чпу.

- •22. Гидростатические винт-гайка и зубчато-реечные передачи.

- •23. Гидростатические и качения червячно-реечные передачи. Устройства микроперемещений.

- •24. Базовые детали станков: назначение, конструктивные формы, применяемые материалы.

- •25.Расчет базовых деталей на точность.

- •26. Расчёт базовых деталей на жёсткость , тепловые деформации

- •27. Направляющие скольжения станков: назначение, конструктивные формы, применяемые материалы.

- •28. Методика расчёта направляющих трения скольжения станков

- •29. Направляющие качения в станках: конструкция, методика проверочного расчёта.

- •31.Манипуляторы для смены заготовок

- •32.Манипуляторы для смены инструмента

- •33.Методика проектирования и расчета манипуляторов.

- •34. Характеристика и классификация систем управление технологическим оборудованием. Информационные потоки в замкнутых и разомкнутых системах управления.

- •35.Аналоговые системы замкнутого типа. Централизованное и децентрализованное управление циклом работы.

- •36. Кулачковые системы управления (с распределительными валами)

- •37.Дискретные и непрерывные аналоговые копировальные системы. Примеры реализации.

- •38.Програмируемые контроллеры для переналаживаемых автоматических линий. Способы задания программ.

- •39.Облость применения и преимущество станков с чпу. Классификация систем чпу. Обозначение моделей станков с чпу.

- •40.Общая схема построения систем с чпу.

31.Манипуляторы для смены заготовок

Манипулятор- устройство предназначенное для имитации двигательных или рабочих функций руки человека и управляемая оператором или действуящая автоматически.

Автооператор- непереналаживаемый автоматический манипулятор.

Промышленный робот- перепрограммируемый автоматический манипулятор промышленного применения.

В автоматизированных станочных системах манипуляторы включают в состав гибких производственных модулей для соединения его с транспортными и накопительными устройствами. Манипуляторы применяются как в виде универсальных мех-мов так и в виде прикрепляемых к станку.

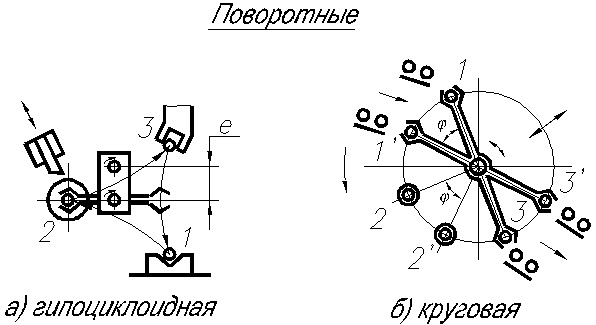

Автоматическое загрузочное устройство(ЗУ) для заготовок тел вращения. Выполняется в виде манипуляторов с поворотным или рычажным мех-мом.

Поворотные ЗУ применяют для длинных заготовок обрабатываемых в центрах.

Трёхпозиционное поворотное ЗУ с гипоциклоидной траекторией:

Д остоинства:

автоматическое снижение скорости в

конечных положениях; увеличенная

точность позиционирования; исключается

возможность столкновения с резцедержателем

и зажимными устройствами; уменьшается

время цикла обработки

остоинства:

автоматическое снижение скорости в

конечных положениях; увеличенная

точность позиционирования; исключается

возможность столкновения с резцедержателем

и зажимными устройствами; уменьшается

время цикла обработки

Двурукое поворотное ЗУ с неизменным положением рук(б) для двухшпиндельных станков.

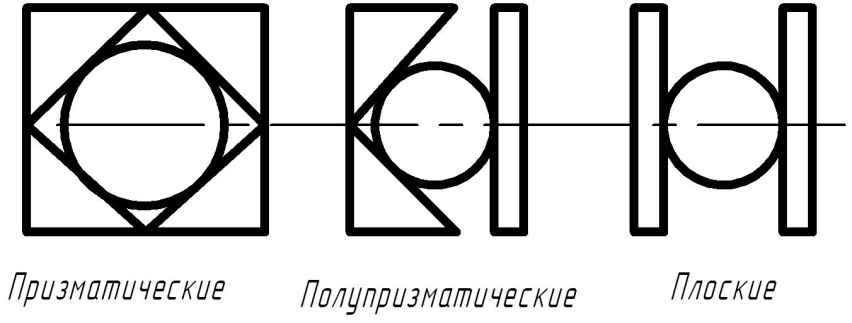

Конструкции схватов и формы зажимых губок определяются размерами и конфигурацией заготовки: Конструкций самих схватов очень много.

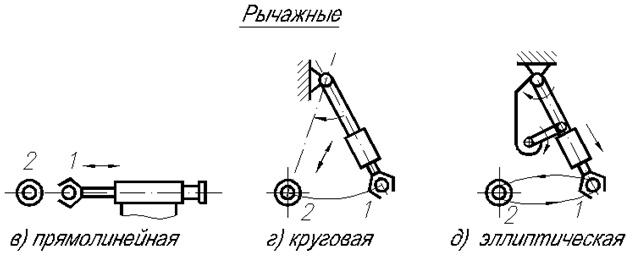

Рычажное ЗУ. Для тяжёлых(до 500 кг) валов длиной до3 метров, а также фланцевых заготовок средних размеров:

Для рычажных устройств характерно двурукое или двузахватное исполнение

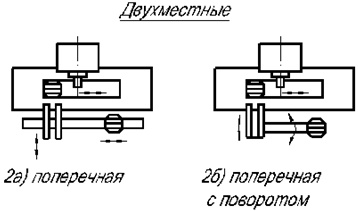

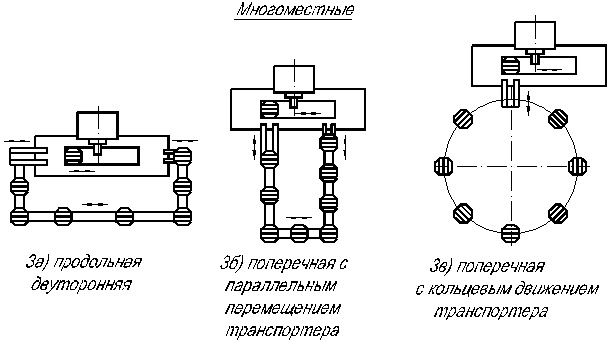

Смена заготовок призматического типа осуществляется двумя путями:

А) С помощью многопозиционных столов станка с возвратно-поступательным поворотным движением

Б) С использованием автономных ЗУ устанавливаемых рядом со станком(Применяется чаще). Используется одноместные, двухместные и многоцелевые ЗУ

32.Манипуляторы для смены инструмента

Автоматическая система инструментального обеспечения(АСИО) включает в себя: накопитель инструментов(револьверные головки, многопозиционные резцедержатели, склады-стеллажи, инструментальные магазины), автооператоры или манипуляторы с захватами, зажимные мех-мы в шпинделе станка или резцедержателе, транспортирующие мех-мы, уст-во управления.

Устройство без автооператора- это многопозиционные резцедержатели или револьверные головки

Достоинства: быстрая смена инструмента, простота конструкции, возможность унификации.

Недостатки: 6-12 инструментов максимально.

Большинство многоцелевых станков имеет инструментальный магазин и автооператор.

До 25 инструментов- дисковые инструментальные магазины.

40-50 шт.- многосекционные барабанные устройства; планетарные устройства; кассетные накопители.

100-140- цепные магазины на колонке или в виде отдельного модуля.

До 240- башенные накопители.

Захват инструмента автооператором за V-образный фланец.

Для автоматического поиска инструмента применяется кодирование инструмента или инструментального гнезда(с помощью набора колец), ферромагнитной этикеткой, штриховой этикеткой.