- •1.Этапы проектирования станочного оборудования.

- •2.Проектные критерии и проектные ограничения.

- •3.Предпосылки автоматизации проектирования станков.Структура сапр станочного оборудования.

- •4. Привод главного движения. Требования. Выбор мощности электродвигателя.

- •5 Привод со ступенчатым регулированием. Ряды частот. Знаменатель ряда.

- •6. Графоаналитический метод. Графики частот вращения и структурные сетки.

- •7.Оптимизация графиков частот. Сложенные и исправленные структуры

- •8. Привод с бесступенчатым и смешанным регулированием

- •9. Особенности проектирования и расчета привода главного движения

- •10.Шпиндельные узлы станков. Требования.

- •11. Шпиндельные узлы станков. Конструкция и материалы.

- •12. Шпиндельные узлы станков. Смазывание и уплотнение.

- •13. Шпиндельные опоры качения. Типовые схемы, выбор подшипников.

- •14. Опоры скольжения шпинделей: область применения. Гидродинамические опоры.

- •15. Гидростатические и аэродинамические опоры шпинделей.

- •16. Методика конструирования и расчета шу

- •17. Привод подачи. Требования, структура, диапазон регулирования.

- •18. Тяговые устройства привода подач. Назначение, виды.

- •19. Пара винт-гайка скольжения: характеристика, конструкция, материалы, методика расчета.

- •20. Пара винт-гайка качения: характеристика, конструкция, материалы.

- •21.Порядок расчета тягового устройства с чпу.

- •22. Гидростатические винт-гайка и зубчато-реечные передачи.

- •23. Гидростатические и качения червячно-реечные передачи. Устройства микроперемещений.

- •24. Базовые детали станков: назначение, конструктивные формы, применяемые материалы.

- •25.Расчет базовых деталей на точность.

- •26. Расчёт базовых деталей на жёсткость , тепловые деформации

- •27. Направляющие скольжения станков: назначение, конструктивные формы, применяемые материалы.

- •28. Методика расчёта направляющих трения скольжения станков

- •29. Направляющие качения в станках: конструкция, методика проверочного расчёта.

- •31.Манипуляторы для смены заготовок

- •32.Манипуляторы для смены инструмента

- •33.Методика проектирования и расчета манипуляторов.

- •34. Характеристика и классификация систем управление технологическим оборудованием. Информационные потоки в замкнутых и разомкнутых системах управления.

- •35.Аналоговые системы замкнутого типа. Централизованное и децентрализованное управление циклом работы.

- •36. Кулачковые системы управления (с распределительными валами)

- •37.Дискретные и непрерывные аналоговые копировальные системы. Примеры реализации.

- •38.Програмируемые контроллеры для переналаживаемых автоматических линий. Способы задания программ.

- •39.Облость применения и преимущество станков с чпу. Классификация систем чпу. Обозначение моделей станков с чпу.

- •40.Общая схема построения систем с чпу.

1.Этапы проектирования станочного оборудования.

Этапы проектирования : -техническое задание -предпроектная проработка

ТЗ содержит: сведение о назначении станка, обоснование целесообразности проектирования нового оборудования, анализ патентных источников, экологическое обоснование, основные технико экономические показатели станка.

Последовательность этапов проектирования:

1.Уточнение служебного назначения

2.определение технических характеристик

3.разработка кинематической схемы

4.выбор компоновки

5.конструирование узлов станка

6.рабочие чертежи деталей и спецификации

7.технологическая подготовка производства.

8.изготовление и испытание опытного образца.

9.выпуск серии

1,2-техническое предложение,1-4-эскизный проект,1-5-технический проект,1-6-рабочий проект.

Приветствуется применение агрегатно-модульного принципа проектирования на базе вычислительной техники.

2.Проектные критерии и проектные ограничения.

Цель проектирования станков-обеспечение обработки заданного множеством деталей на основе принятой технологии с минимальными затратами.

Обеспечение годового выпуска деталей при минимальных затратах –целевая функция,принимаемая при проектировании комплекта станков.

N-годовой

выпуск деталей в штуках

N-годовой

выпуск деталей в штуках

-приведённые

затраты,руб.

-приведённые

затраты,руб.

,Ф-текущие

затраты,Р-капитальные затраты,К-

нормативный коэффициент эффективности

,Ф-текущие

затраты,Р-капитальные затраты,К-

нормативный коэффициент эффективности

При реконструировании отдельных станков из комплекта на 1-м плане производительность

T-среднее

время обработки 1-й детали на станке.

T-среднее

время обработки 1-й детали на станке.

При выборе проекта сравнивается варианты по значению целевой ф-ии,при обеспечении показателей проектных ограничений.

Проектные ограничения связаны:

1.абсолютная стоимость проекта.

2.функциональные требования-обеспечение точности обработки.

3.характеристика станкостроительного производства(металоёмкость,набор технологич. операций)

4.условия эксплуатации(гарантирован.срок сохранения точности и долговечности,удобство взаимодействия)

5.особое проектное ограничение(полная патентная чистота)

3.Предпосылки автоматизации проектирования станков.Структура сапр станочного оборудования.

Процесс проектирования-совокупность процедур переработки информации.Проект-информационный аналог реального технического объекта.Процедуры переработки делятся на:-формальные,-недоформальные.

1.Большой объём формальных процедур сбора инф-ии,типовые расчёты,разработка конструкторской докум-ии.

2.объединение формальных и неформальных процедур в диалоговых системах проектирования.

3.возможность внесения изменений в проект на любой стадии проектирования,без ограничения объёма.

4.возможность хранения,переработки огромного объёма справочной информации.

Принципы построения САПР станков:

1.Диалоговый характер.

2.Комплексный подход к автоматизации всех уровней проектирования и изготовления.

3.Возможность совершенствования САПР

4.Информационная согласованность частей САПР.

4. Привод главного движения. Требования. Выбор мощности электродвигателя.

Привод главного движения – привод станка сообщающий инструменту и заготовке необходимые скорости и передает силу требуемую для осуществления технологического процесса. Привод главного движения - Dv Привод подач - Ds

Для привода главного движения специфические требования о передаче силы, постоянстве скорости и ее регулировке, быстродействию, надежности, стоимости и габаритам. Тенденции конструирования: применяются в станках модульно компл. Регулирования электропривода для всех движений. Упрощается стыковка с ЧПУ и автоматизация.

Исходные данные для проектирования привода главного движения:

1 диапазон регулирования частоты вращения Rn

2 мощность привода P

;

; ;

; ;

; ;

;

При увеличении Rn и P увеличивается эффективность станка но растет стоимость. Оптимизируются Rn и Р по критерию минимума приведенных затрат с учетом конкретных технологических режимов.

Выбор мощности электродвигателя

Мощность

двигателя

,

кВТ

,

кВТ

P1 – постоянные потери холостого хода (определяется по эмпирическим формулам); Р2 – дополнительные потери при резании; Рz=(10..15%)Pд

Для передачи полной мощности Рд=РЭ/n, n-общий КПД привода.

,

для приводов гл. движения n=0,75,,,0,85

,

для приводов гл. движения n=0,75,,,0,85

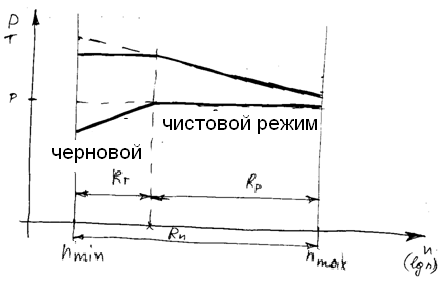

Для станков с повторно-кратковременной нагрузкой: сверлильные, токарно-револьверные принимают Рд=Рэ .В общем случае при обработке с различными v и Fz для главного привода желательно обеспечить постоянство передаваемой мощности Р по всему диапазону Rn

В

этом случае максимальное

Т будет при nmin

что приведет к увеличению габаритов и

стоимости. По статистике в нижней трети

диапазона полная мощность не используется.

В станкостроении принято для станков

общего назначения до условной частоты

.

Регулирование ведется до np

с постоянным моментом Тconst

а выше с постоянной мощностью Pconst

Регулирование ведется до np

с постоянным моментом Тconst

а выше с постоянной мощностью Pconst

Rn=RT*RP. Для современных универсальных станков Rn=10…200