- •Атмосферный воздух. Классификация, история и

- •1.1. Атмосферный воздух и его компоненты

- •1.2. Стандарты основных продуктов разделения воздуха

- •1.3. Области применения продуктов разделения воздуха

- •1.4. Классификация воздухоразделительных установок (вру)

- •1.5. Основные элементы и блоки вру

- •1.6. Краткая история развития воздухоразделительных установок

- •1.7. Особенности современных воздухоразделительных установок (вру)

- •2.2. Потери холода в криогенных циклах

- •2.3. Криогенные циклы

- •2.3.1. Криогенный дроссельный цикл

- •Криогенный дроссельный цикл с предварительным внешним охлаждением

- •2.3.3. Детандерный криогенный цикл высокого давления Гейляндта

- •2.3.4. Детандерный криогенный цикл среднего давления Клода

- •2.6. Детандерный криогенный цикл низкого давления Капицы

- •2.7. Детандерный криогенный цикл двух давлений

- •2.8. Детандерный криогенный цикл низкого давления с совмещенным циркуляционным контуром

- •2.9. Примеры расчета эффективности работы различных криогенных циклов

- •2.10. Анализ результатов расчета различных криогенных циклов

- •3.2. Физические основы разделения воздуха.

- •3.2.1. Упругость насыщенных паров кислорода и азота

- •3.2.2. Экспериментальные кривые равновесия

- •3.2.3. Диаграмма равновесных кривых х-у смеси кислород – азот при различных давлениях

- •3.2.4. Номограмма т-p-I-х-у Герша-Цеханского для системы кислород – азот

- •3.2.5. Диаграмма I - X для системы кислород-азот

- •3.3. Ректификация воздуха, принцип ректификации

- •3.4. Колонны для разделения воздуха

- •Колонна однократной ректификации

- •Колонна двукратной ректификации

- •3.5. Расчет числа теоретических тарелок в ректификационных колоннах

- •Методом Мак-Кэба и Тиле

- •3.6. Графические расчеты процессов ректификации и определение числа теоретических тарелок при помощи I -х диаграммы (метод Пуаншона)

- •В колонне в I-х диаграмме

- •Пример расчета числа теоретических тарелок в колонне двукратной ректификации с помощью у-х и I-х диаграмм

- •4. Принципиальные технологические схемы современных вру

- •4.1. Особенности разработки технологических схем современных вру

- •4.2. Вру большой производительности низкого давления нового поколения

- •4.3. Вру среднего давления

- •4.4. Вру двух давлений

- •4.5. Вру высокого давления

- •4.6. Вру низкого давления малой и средней производительности с совмещенным циркуляционном контуром для выдачи жидких продуктов или газообразных под высоким давлением

- •4.7. Технологическая схема аргонного блока вру с получением чистого аргона методом низкотемпературной ректификации

- •4.8. Получение чистых криптона и ксенона в вру

- •5. Основные блоки и аппараты вру

- •5.1. Блок очистки и осушки воздуха

- •5.1.1. Методы очистки и осушки воздуха

- •5.1.2. Очистка воздуха от двуокиси углерода с помощью сорбентов

- •5.1.3. Очистка воздуха от примесей ацетилена

- •5.1.4. Комплексная очистка воздуха от примесей , и

- •5.1.5. Схема и устройство блока комплексной осушки и очистки воздуха (бкоо)

- •5.1.6. Методика расчета адсорбционного блока осушки и очистки воздуха от примесей паров влаги, углекислоты и ацетилена

- •Расчет процесса десорбции

- •5.2. Определение основных конструктивных размеров ректификационных колонн вру

- •Бинарной смеси

- •Тарелки; 3 – наружная обечайка; 4 - люк

- •Устройствами различных типов:

- •5.3. Определение основных конструктивных размеров конденсаторов-испарителей

- •С внутритрубным кипением

- •Р ис. 5.9. Зависимость кратности циркуляции от различных факторов:

5.3. Определение основных конструктивных размеров конденсаторов-испарителей

Конденсаторы-испарители воздухоразделительных аппаратов предназначаются для конденсации азота за счет испарения жидкого кислорода. Конденсаторы-испарители подразделяют на основные и выносные.

В основных конденсаторах-испарителях происходит кипение жидкого кислорода, а образовавшиеся пары либо полностью, либо частично участвуют в процессе ректификации. В выносных испаряется только продукционный кислород. Конструктивно конденсаторы-испарители выполняются в виде трубчатых и пластинчато-ребристых аппаратов. Трубчатые конденсаторы-испарители изготовляются двух типов: с кипением кислорода в межтрубном и конденсацией азота в трубном пространстве; с кипением кислорода в трубках и конденсацией азота в межтрубном пространстве. Они могут быть как прямотрубными, так витыми.

В колоннах двукратной ректификации конденсаторы-испарители первого типа располагают между верхней и нижней колоннами и соединяют их непосредственно с обечайками колонн с помощью пайки или фланцевого соединения. Конденсаторы-испарители с кипением криогенной жидкости в трубках чаще выполняются в виде отдельных аппаратов и соединяются с колоннами с помощью трубопроводов.

У конденсаторов-испарителей с межтрубным кипением кислорода длина трубок обычно не превышает 1-1,2 м, так как при большей высоте оказывает заметное отрицательное влияние статический напор жидкости.

В аппаратах с кипением кислорода внутри трубок образуется парожидкостная смесь с меньшей плотностью по сравнению с жидкостью, и из-за этого заметно снижается влияние статического столба кипящей жидкости, что позволяет принять высоту трубок до 2,5-3 м и получить компактную конструкцию аппарата.

Азот - более летучий компонент, чем кислород. Поэтому положительный температурный напор при отводе теплоты от конденсирующегося азота к кипящему кислороду обеспечивается при превышении давления первого над давлением второго. Давление на стороне конденсации зависит от концентрации азота и кислорода, от давления на стороне кипения и от температурного напора между средами. Температурный напор для различных режимов и типов аппаратов принимается равным 1,45-4,2 К. Нижний предел принят из-за нецелесообразности перехода от пузырькового кипения к неэффективному конвективному теплообмену, верхний - по экономическим соображениям. Так, в установках технологического кислорода [2] при повышении температурного напора от 2 до 3 К и от 2 до 4 К расход энергии увеличивается соответственно на 4,2 и 8,9 %.

При проектировании конденсаторов-испарителей учитывают два обязательных условия взрывобезопасной работы:

- смачивание кипящей жидкостью всей теплообменной поверхности аппарата с внутритрубным кипением;

- обеспечение проточности кипящей жидкости в конденсаторе-испарителе. Для выполнения первого условия необходимо создать условия, обеспечивающие их работу в режиме кипения с достаточной циркуляцией, так как при недостаточном уровне жидкости в трубках происходит выключение верхней части поверхности из активного теплообмена. Это приводит к «сухому» режиму работы и к отложению твердых взрывоопасных примесей на несмачиваемых жидкостью стенках трубок. Опыт эксплуатации промышленных установок показал, что для исключения «сухого» режима работы необходимо при расчете конденсаторов-испарителей с внутритрубным кипением выдерживать определенное соотношение между относительным кажущимся уровнем жидкости Н и тепловой нагрузкой в аппарате q. При этом надо иметь в виду, что обеспечение «мокрого» режима работы аппарата приводит к уменьшению коэффициента теплопередачи, который составляет 800 – 950 Вт/(м2К).

Реализация второго условия (взрывобезопасной работы аппарата) приводит к изменению схемы технологических потоков основного воздухоразделительного аппарата и в ряде случаев требует установки еще одного конденсатора-испарителя специально для создания проточности.

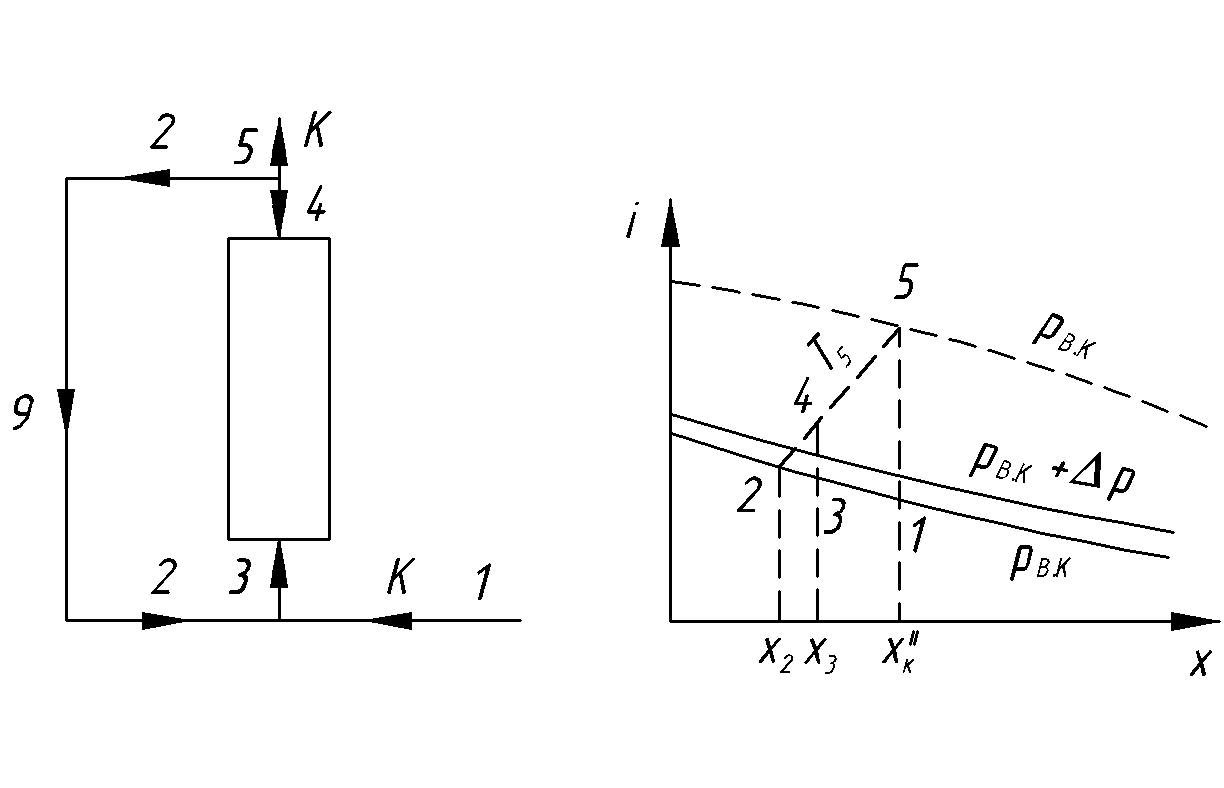

На

рис. 5.8

схематически для случая внутритрубного

кипения показаны потоки жидкости,

входящие в аппарат и выходящие из него.

Жидкий кислород состояния 1

из

сборника колонны низкого давления перед

поступлением в трубное пространство

аппарата смешивается с циркуляционным

потоком жидкости в состоянии 2

(концентрации

![]() ),

сливающимся после отделения от пара из

верхней части аппарата. Оба потока имеют

одинаковое давление

),

сливающимся после отделения от пара из

верхней части аппарата. Оба потока имеют

одинаковое давление

![]() ,

которое

равно давлению пара в верхней части

аппарата плюс давление столба светлой

жидкости. Последнее эквивалентно сумме

статического давления столба парожидкостной

смеси в трубах и динамического

сопротивления, встречаемого смесью при

ее движении в трубке. Процесс кипения

начинается при достижении состояния

насыщения 3 и заканчивается в состоянии

4.

,

которое

равно давлению пара в верхней части

аппарата плюс давление столба светлой

жидкости. Последнее эквивалентно сумме

статического давления столба парожидкостной

смеси в трубах и динамического

сопротивления, встречаемого смесью при

ее движении в трубке. Процесс кипения

начинается при достижении состояния

насыщения 3 и заканчивается в состоянии

4.

Рис. 5.8. Потоки жидкости и пара в конденсаторе