- •Атмосферный воздух. Классификация, история и

- •1.1. Атмосферный воздух и его компоненты

- •1.2. Стандарты основных продуктов разделения воздуха

- •1.3. Области применения продуктов разделения воздуха

- •1.4. Классификация воздухоразделительных установок (вру)

- •1.5. Основные элементы и блоки вру

- •1.6. Краткая история развития воздухоразделительных установок

- •1.7. Особенности современных воздухоразделительных установок (вру)

- •2.2. Потери холода в криогенных циклах

- •2.3. Криогенные циклы

- •2.3.1. Криогенный дроссельный цикл

- •Криогенный дроссельный цикл с предварительным внешним охлаждением

- •2.3.3. Детандерный криогенный цикл высокого давления Гейляндта

- •2.3.4. Детандерный криогенный цикл среднего давления Клода

- •2.6. Детандерный криогенный цикл низкого давления Капицы

- •2.7. Детандерный криогенный цикл двух давлений

- •2.8. Детандерный криогенный цикл низкого давления с совмещенным циркуляционным контуром

- •2.9. Примеры расчета эффективности работы различных криогенных циклов

- •2.10. Анализ результатов расчета различных криогенных циклов

- •3.2. Физические основы разделения воздуха.

- •3.2.1. Упругость насыщенных паров кислорода и азота

- •3.2.2. Экспериментальные кривые равновесия

- •3.2.3. Диаграмма равновесных кривых х-у смеси кислород – азот при различных давлениях

- •3.2.4. Номограмма т-p-I-х-у Герша-Цеханского для системы кислород – азот

- •3.2.5. Диаграмма I - X для системы кислород-азот

- •3.3. Ректификация воздуха, принцип ректификации

- •3.4. Колонны для разделения воздуха

- •Колонна однократной ректификации

- •Колонна двукратной ректификации

- •3.5. Расчет числа теоретических тарелок в ректификационных колоннах

- •Методом Мак-Кэба и Тиле

- •3.6. Графические расчеты процессов ректификации и определение числа теоретических тарелок при помощи I -х диаграммы (метод Пуаншона)

- •В колонне в I-х диаграмме

- •Пример расчета числа теоретических тарелок в колонне двукратной ректификации с помощью у-х и I-х диаграмм

- •4. Принципиальные технологические схемы современных вру

- •4.1. Особенности разработки технологических схем современных вру

- •4.2. Вру большой производительности низкого давления нового поколения

- •4.3. Вру среднего давления

- •4.4. Вру двух давлений

- •4.5. Вру высокого давления

- •4.6. Вру низкого давления малой и средней производительности с совмещенным циркуляционном контуром для выдачи жидких продуктов или газообразных под высоким давлением

- •4.7. Технологическая схема аргонного блока вру с получением чистого аргона методом низкотемпературной ректификации

- •4.8. Получение чистых криптона и ксенона в вру

- •5. Основные блоки и аппараты вру

- •5.1. Блок очистки и осушки воздуха

- •5.1.1. Методы очистки и осушки воздуха

- •5.1.2. Очистка воздуха от двуокиси углерода с помощью сорбентов

- •5.1.3. Очистка воздуха от примесей ацетилена

- •5.1.4. Комплексная очистка воздуха от примесей , и

- •5.1.5. Схема и устройство блока комплексной осушки и очистки воздуха (бкоо)

- •5.1.6. Методика расчета адсорбционного блока осушки и очистки воздуха от примесей паров влаги, углекислоты и ацетилена

- •Расчет процесса десорбции

- •5.2. Определение основных конструктивных размеров ректификационных колонн вру

- •Бинарной смеси

- •Тарелки; 3 – наружная обечайка; 4 - люк

- •Устройствами различных типов:

- •5.3. Определение основных конструктивных размеров конденсаторов-испарителей

- •С внутритрубным кипением

- •Р ис. 5.9. Зависимость кратности циркуляции от различных факторов:

Рис. 5.4. Определение

состояния вышекипящего компонента в

Бинарной смеси

С достаточной для практики точностью для жидкостной смеси (насыщенная жидкость) с концентрацией определяем удельный вес (плотность) по давлению р и температуре Т по уравнению:

|

(5.25) |

В

этом случае для кислорода, входящего в

смесь, температура Т будет ниже температуры

насыщения чистого кислорода при давлении

р, т.е. Т <

,

а для азота температура Т>

, и

![]() и

и

![]() найдем по температуре

Т в состоянии насыщения.

найдем по температуре

Т в состоянии насыщения.

Для проведения гидравлического расчета примем следующие исходные данные:

а)

количество пара, проходящего через

расчетное сечение колонны,

![]() в

нм3/ч

и G

в кг/ч;

в

нм3/ч

и G

в кг/ч;

б)

количество жидкости, проходящей через

расчетное сечение аппарата,

![]() в нм3/ч

и

g в кг/ч;

в нм3/ч

и

g в кг/ч;

в) давление, при котором находятся потоки, равно р и их концентрации (составы) и .

1. Определяем диаметр колонны. Диаметр колонны с кольцевыми тарелками определяется уравнением

|

(5.26) |

где

е – отношение диаметра колонны (тарелки)

![]() к диаметру вытеснителя

к диаметру вытеснителя

![]() ,

оно принимается равным 2,4-3,0;

,

оно принимается равным 2,4-3,0;

![]() - объем пара, проходящего через сечение

колонны в м3/ч;

- объем пара, проходящего через сечение

колонны в м3/ч;

![]() -

скорость пара, отнесенная к свободному

сечению колонны: она принимается равной

для воздухоразделительной колонны

высокого давления

= 0,1-0,25 м/с; для воздухоразделительной

колонны низкого давления: в концентрационной

секции

= 0,3-0,8 м/с; в отгонной секции

= 0,25-0,5 м/с. Эти рекомендации относятся

к воздухоразделительным установкам

производительностью >

300

нм3/ч

кислорода. При меньших производительностях

скорость пара в свободном сечении можно

принимать ниже указанных величин.

Скорость пара увеличивается с ростом

производительности.

-

скорость пара, отнесенная к свободному

сечению колонны: она принимается равной

для воздухоразделительной колонны

высокого давления

= 0,1-0,25 м/с; для воздухоразделительной

колонны низкого давления: в концентрационной

секции

= 0,3-0,8 м/с; в отгонной секции

= 0,25-0,5 м/с. Эти рекомендации относятся

к воздухоразделительным установкам

производительностью >

300

нм3/ч

кислорода. При меньших производительностях

скорость пара в свободном сечении можно

принимать ниже указанных величин.

Скорость пара увеличивается с ростом

производительности.

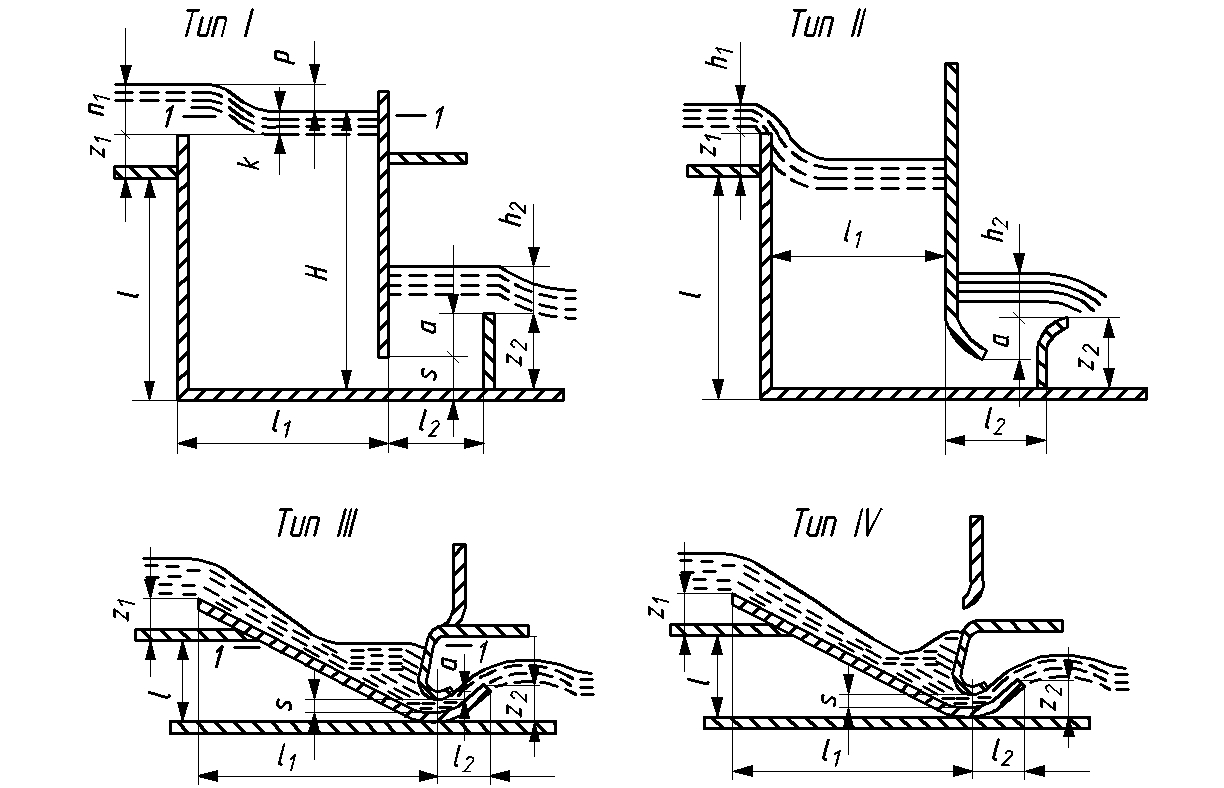

При конструировании ректификационных колонн необходимо выбрать вначале тип ситчатых тарелок, которые бывают двух типов: с кольцевым и диаметральным током жидкости (рис. 5.5 и 5.6).

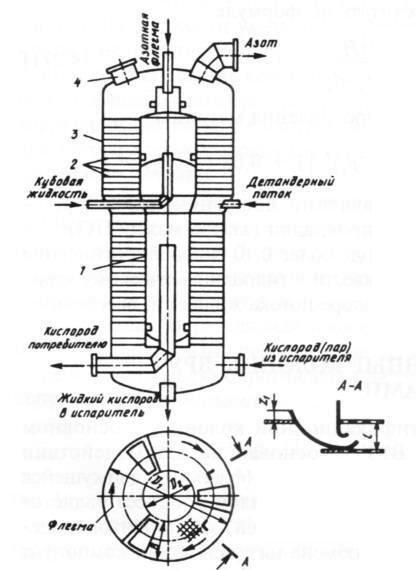

Рис. 5.5. Схема

верхней колонны с кольцевым током

флегмы:

1 – внутренний

цилиндр (вытеснитель); 2 – ректификационные

Тарелки; 3 – наружная обечайка; 4 - люк

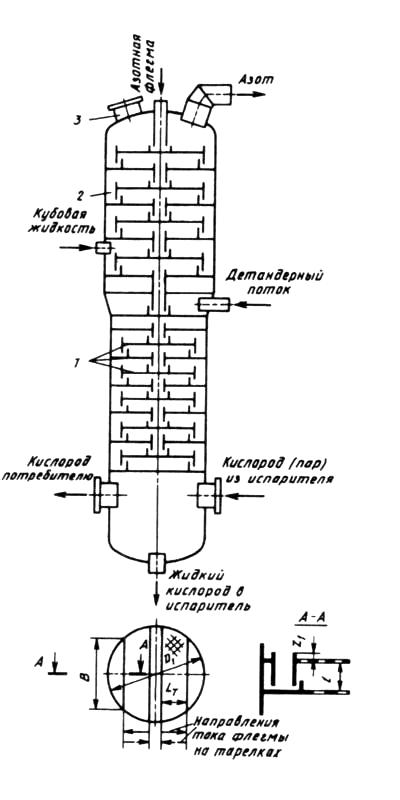

Рис. 5.6. Схема

верхней колонны с диаметральным током

флегмы и центральным сливом:

1 – ректификационные

тарелки; 2 – обечайки; 3 - люк

В

основном применяют тарелки с кольцевым

током, для которых рекомендуются

принимать следующие основные размеры,

указанные в табл. 5.3 и 5.4. для нормальных

колонн воздухоразделительных установок

с давлением

![]() 0,6 МПа (колонны высокого давления)

основные размеры приведены в табл. 5.3;

для колонн низкого давления в табл. 5.4.

0,6 МПа (колонны высокого давления)

основные размеры приведены в табл. 5.3;

для колонн низкого давления в табл. 5.4.

Таблица 5.3

Рекомендуемые основные размеры ректификационных воздухоразделительных

колонн высокого давления ( 0,6 МПа)

Диаметр корпуса, мм |

200 |

300 |

400 |

600 |

750 |

1100 |

1800 |

2000 |

2400 |

2800 |

3000 |

3700 |

Диаметр обечайки, мм |

200 |

300 |

400 |

500 |

700 |

1000 |

1700 |

1800 |

2200 |

2600 |

2800 |

3600 |

Расстояние между тарелками, мм |

60 |

60 |

80 |

80 |

80 |

90 |

100 |

100 |

100 |

120 |

120 |

160 |

Таблица 5.4

Рекомендуемые основные размеры ректификационных воздухоразделительных

колонн низкого давления

Диаметр обечайки, мм |

200 |

300 |

400 |

500 |

700 |

850 |

1000 |

1200 |

1400 |

1800 |

2200 |

2600 |

2800 |

3200 |

3700 |

Расстояние между тарелками, мм |

60 |

60 |

60 |

80 |

80 |

90 |

90 |

90 |

90 |

100 |

120 |

120 |

120 |

120 |

160 |

После определения диаметра колонны находим диаметр вытеснителя

|

(5.27) |

2. Вычерчиваем эскиз тарелки и определяем её площадь, занятую отверстиями (перфорированная площадь), и площадь, занятую переливными устройствами.

Обычно

перфорированная часть площади

![]() составляет

составляет

![]() всей площади тарелки

всей площади тарелки

![]() .

Высота порога для перелива жидкости в

сливной карман

.

Высота порога для перелива жидкости в

сливной карман

![]() принимается

=

10 -

15 мм. Чем

больше диаметр колонны, тем меньше нужно

брать высоту

(рис. 5.7).

принимается

=

10 -

15 мм. Чем

больше диаметр колонны, тем меньше нужно

брать высоту

(рис. 5.7).

,

кг/м3.

,

кг/м3. ,

,