- •Атмосферный воздух. Классификация, история и

- •1.1. Атмосферный воздух и его компоненты

- •1.2. Стандарты основных продуктов разделения воздуха

- •1.3. Области применения продуктов разделения воздуха

- •1.4. Классификация воздухоразделительных установок (вру)

- •1.5. Основные элементы и блоки вру

- •1.6. Краткая история развития воздухоразделительных установок

- •1.7. Особенности современных воздухоразделительных установок (вру)

- •2.2. Потери холода в криогенных циклах

- •2.3. Криогенные циклы

- •2.3.1. Криогенный дроссельный цикл

- •Криогенный дроссельный цикл с предварительным внешним охлаждением

- •2.3.3. Детандерный криогенный цикл высокого давления Гейляндта

- •2.3.4. Детандерный криогенный цикл среднего давления Клода

- •2.6. Детандерный криогенный цикл низкого давления Капицы

- •2.7. Детандерный криогенный цикл двух давлений

- •2.8. Детандерный криогенный цикл низкого давления с совмещенным циркуляционным контуром

- •2.9. Примеры расчета эффективности работы различных криогенных циклов

- •2.10. Анализ результатов расчета различных криогенных циклов

- •3.2. Физические основы разделения воздуха.

- •3.2.1. Упругость насыщенных паров кислорода и азота

- •3.2.2. Экспериментальные кривые равновесия

- •3.2.3. Диаграмма равновесных кривых х-у смеси кислород – азот при различных давлениях

- •3.2.4. Номограмма т-p-I-х-у Герша-Цеханского для системы кислород – азот

- •3.2.5. Диаграмма I - X для системы кислород-азот

- •3.3. Ректификация воздуха, принцип ректификации

- •3.4. Колонны для разделения воздуха

- •Колонна однократной ректификации

- •Колонна двукратной ректификации

- •3.5. Расчет числа теоретических тарелок в ректификационных колоннах

- •Методом Мак-Кэба и Тиле

- •3.6. Графические расчеты процессов ректификации и определение числа теоретических тарелок при помощи I -х диаграммы (метод Пуаншона)

- •В колонне в I-х диаграмме

- •Пример расчета числа теоретических тарелок в колонне двукратной ректификации с помощью у-х и I-х диаграмм

- •4. Принципиальные технологические схемы современных вру

- •4.1. Особенности разработки технологических схем современных вру

- •4.2. Вру большой производительности низкого давления нового поколения

- •4.3. Вру среднего давления

- •4.4. Вру двух давлений

- •4.5. Вру высокого давления

- •4.6. Вру низкого давления малой и средней производительности с совмещенным циркуляционном контуром для выдачи жидких продуктов или газообразных под высоким давлением

- •4.7. Технологическая схема аргонного блока вру с получением чистого аргона методом низкотемпературной ректификации

- •4.8. Получение чистых криптона и ксенона в вру

- •5. Основные блоки и аппараты вру

- •5.1. Блок очистки и осушки воздуха

- •5.1.1. Методы очистки и осушки воздуха

- •5.1.2. Очистка воздуха от двуокиси углерода с помощью сорбентов

- •5.1.3. Очистка воздуха от примесей ацетилена

- •5.1.4. Комплексная очистка воздуха от примесей , и

- •5.1.5. Схема и устройство блока комплексной осушки и очистки воздуха (бкоо)

- •5.1.6. Методика расчета адсорбционного блока осушки и очистки воздуха от примесей паров влаги, углекислоты и ацетилена

- •Расчет процесса десорбции

- •5.2. Определение основных конструктивных размеров ректификационных колонн вру

- •Бинарной смеси

- •Тарелки; 3 – наружная обечайка; 4 - люк

- •Устройствами различных типов:

- •5.3. Определение основных конструктивных размеров конденсаторов-испарителей

- •С внутритрубным кипением

- •Р ис. 5.9. Зависимость кратности циркуляции от различных факторов:

4.8. Получение чистых криптона и ксенона в вру

Получение чистых криптона и ксенона – сложный технологический процесс, протекающий в три стадии.

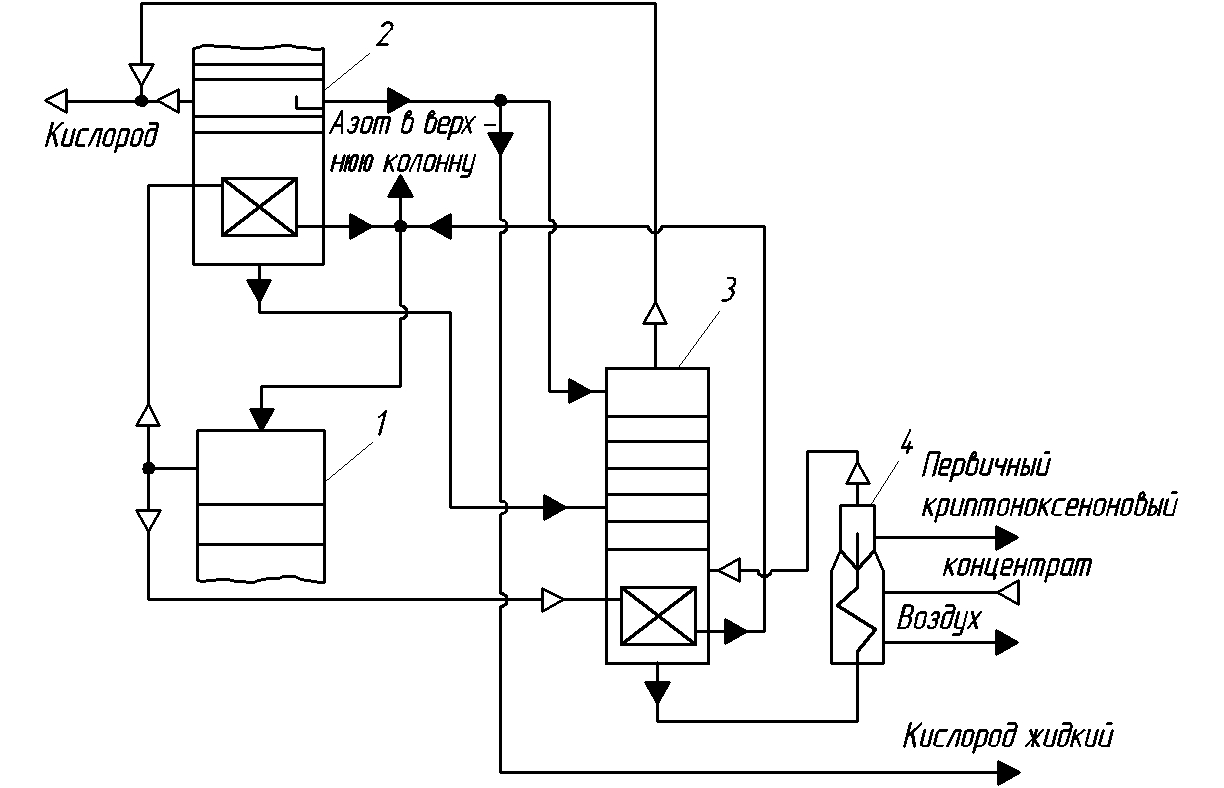

Первая из них – это получение первичного криптоноксенонового концентрата (объемная доля криптона и ксенона до 0,5% – осуществляется в ВРУ (рис. 4.12).

Рис. 4.12. Принципиальная технологическая схема узла получения первичного криптоноксенонового концентрата в ВРУ: 1 – нижняя колонна; 2 – верхняя колонна;

4 – криптоновая колонна; 4 – конденсатор - испаритель

Две другие стадии – получение криптоноксеноновой смеси (до 99,7 криптона и ксенона) и разделение смеси на продукционный ксенон и криптон, – протекают в специальных установках.

При получении первичного криптоноксенонового концентрата в ВРУ коэффициент извлечения криптона и ксенона во многом зависит от типа применяемых аппаратов узла охлаждения и очистки воздуха, схемных решений узла ректификации, необходимости вывода части кислорода в жидком виде.

В установках разделения воздуха с реверсивными аппаратами узла охлаждения и очистки воздуха (в регенераторах) потери криптона и ксенона в этих аппаратах составляют 18 – 20% от их содержания в атмосферном воздухе. При оснащении установок блоками очистки с молекулярными ситами (на цеолитах) и нереверсивными и пластинчато-ребристыми теплообменниками (ПРТ) потери криптона и ксенона в них полностью исключаются.

На первой стадии – получение криптоноксенонового концентрата криптон и ксенон, содержащиеся в воздухе, с продуктами предварительного разделения воздуха из нижней колонны 1, а также с часть воздуха, расширенного в турбодетандере, поступают в верхнюю колонну 2 (рис. 4.12), где в процессе ректификации криптон и ксенон концентрируются в жидком кислороде. Для снижения потерь криптона и ксенона с продукционным газообразным кислородом последний выводится после третий тарелки снизу. В крупных ВРУ с целью уменьшения высоты колонны и самой установки эти тарелки располагаются в отдельной колонне с орошением продукционного газообразного кислорода жидким кислородом с минимальным содержанием криптона и ксенона.

Дальнейшие концентрирование криптона и ксенона осуществляется в узле криптоновой колонны 3. Жидкий кислород с наибольшим содержанием криптона и ксенона отбирается из узла конденсаторов испарителей (последнего тракта жидкого кислорода) и подается в среднюю часть колонны 3. Первичный криптоноксеноновый концентрат в жидком виде выводится из конденсатора – испарителя 4.

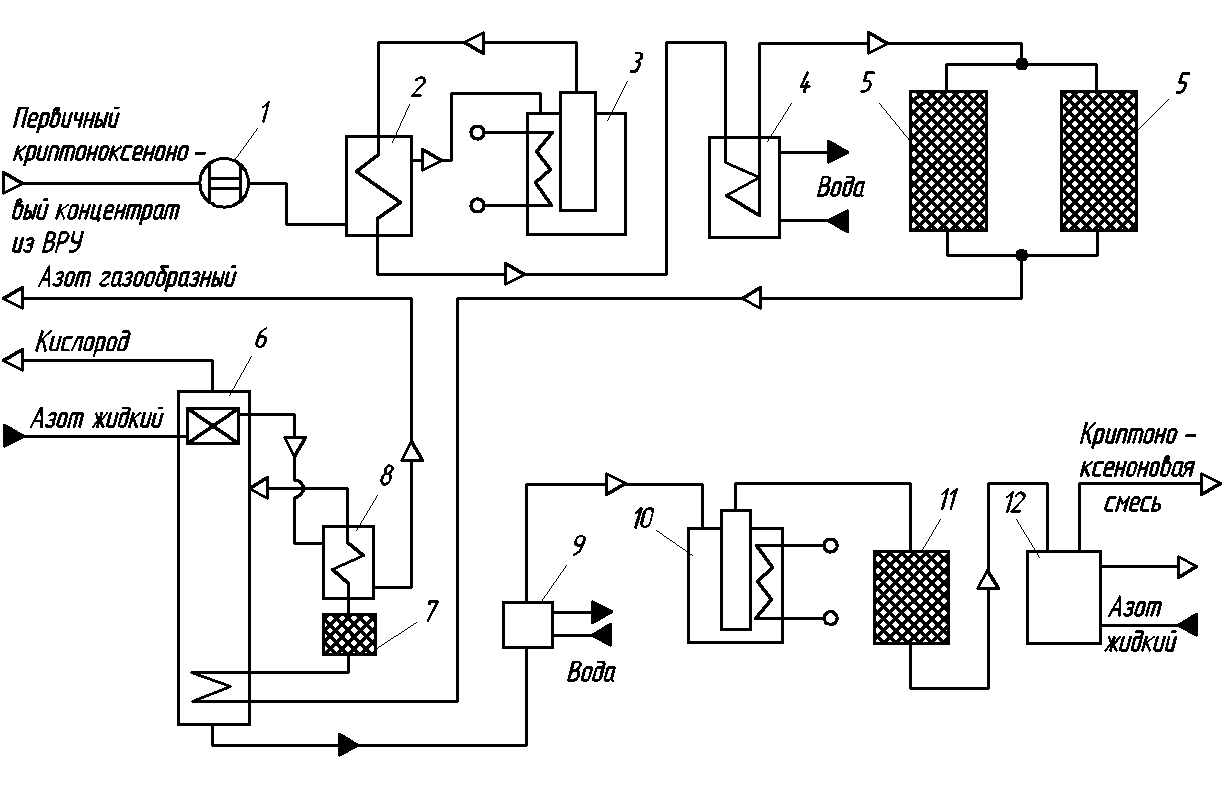

Криптоноксеноновую смесь получают из первичного концентрата с помощью химико-ректификационного метода в установках типа УСК [4] (рис. 4.13). Суть метода в следующем: из первичного криптоноксенонового концентрата удаляют взрывоопасные примеси (прежде всего, углеводороды), далее концентрат очищают от продуктов выжигания, а затем подвергают ректификационному разделению с получением чистой криптоноксеноновой смеси и кислорода, возвращаемого в ВРУ.

Рис. 4.13. Принципиальная технологическая схема установки типа УСК:

1 – компрессор; 2 – теплообменник; 3 – печь каталитического окисления; 4 – теплообменник; 5 – блок очистки; 6 – ректификационная колонна; 7 – адсорбер; 8, 9 – теплообменник; 10 – печь для выжигания углеводородов; 11 – патрон для адсорбционной очистки;

12 – газификатор

Установка

УСК (рис. 4.13) работает следующим образом.

Первичный концентрат из ВРУ сжимается

в компрессоре 1 до давления 0,5 – 0,6 МПа

и поступает через теплообменник 2 в печь

3 каталитического окисления, где

происходит высокотемпературное выжигание

углеводородов. В качестве катализатора

применяют, как правило, активный глинозем.

Далее адсорбционная очистка концентрата

от продуктов выжигания (![]() и

и

![]() )

после его охлаждения в теплообменнике

4 происходит в блоке очистки 5. Сорбент

– синтетический цеолит типа NaX.

Степень очистки по ключевому компоненту

довольно высока и достигает уровня

)

после его охлаждения в теплообменнике

4 происходит в блоке очистки 5. Сорбент

– синтетический цеолит типа NaX.

Степень очистки по ключевому компоненту

довольно высока и достигает уровня

![]() на выходе из адсорбера. Такая степень

очистки обусловлена более чем 500 –

кратным обогащение высококипящими

компонентами в ректификационной колонне

6, куда после охлаждения в испарителе

колонны и теплообменнике 8, а также

очистке от разноактивного радона в

адсорбере 7, поступает первичный

концентрат. В колонне 6 происходит

ректификационное разделение смеси

криптона – ксенона и кислорода с отбором

чистой криптоноксеноновой смеси из

нижней части колонны. Подогрев смеси

осуществляется в теплообменнике 9. В

связи с концентрированием в этой смеси

также углеводородов и двуокиси углерода

в схеме предусмотрены аппараты тонкой

очистки от этих примесей: печь 10 для

выжигания углеводородов (катализатор

на выходе из адсорбера. Такая степень

очистки обусловлена более чем 500 –

кратным обогащение высококипящими

компонентами в ректификационной колонне

6, куда после охлаждения в испарителе

колонны и теплообменнике 8, а также

очистке от разноактивного радона в

адсорбере 7, поступает первичный

концентрат. В колонне 6 происходит

ректификационное разделение смеси

криптона – ксенона и кислорода с отбором

чистой криптоноксеноновой смеси из

нижней части колонны. Подогрев смеси

осуществляется в теплообменнике 9. В

связи с концентрированием в этой смеси

также углеводородов и двуокиси углерода

в схеме предусмотрены аппараты тонкой

очистки от этих примесей: печь 10 для

выжигания углеводородов (катализатор

![]() )

и патрон 11 для адсорбционной очистки

(сорбент – цеолит

)

и патрон 11 для адсорбционной очистки

(сорбент – цеолит

![]() ).

После очистки криптоноксеноновая смесь

закачивается в болоны с помощью

газификатора 12 (или мембранного

компрессора).

).

После очистки криптоноксеноновая смесь

закачивается в болоны с помощью

газификатора 12 (или мембранного

компрессора).

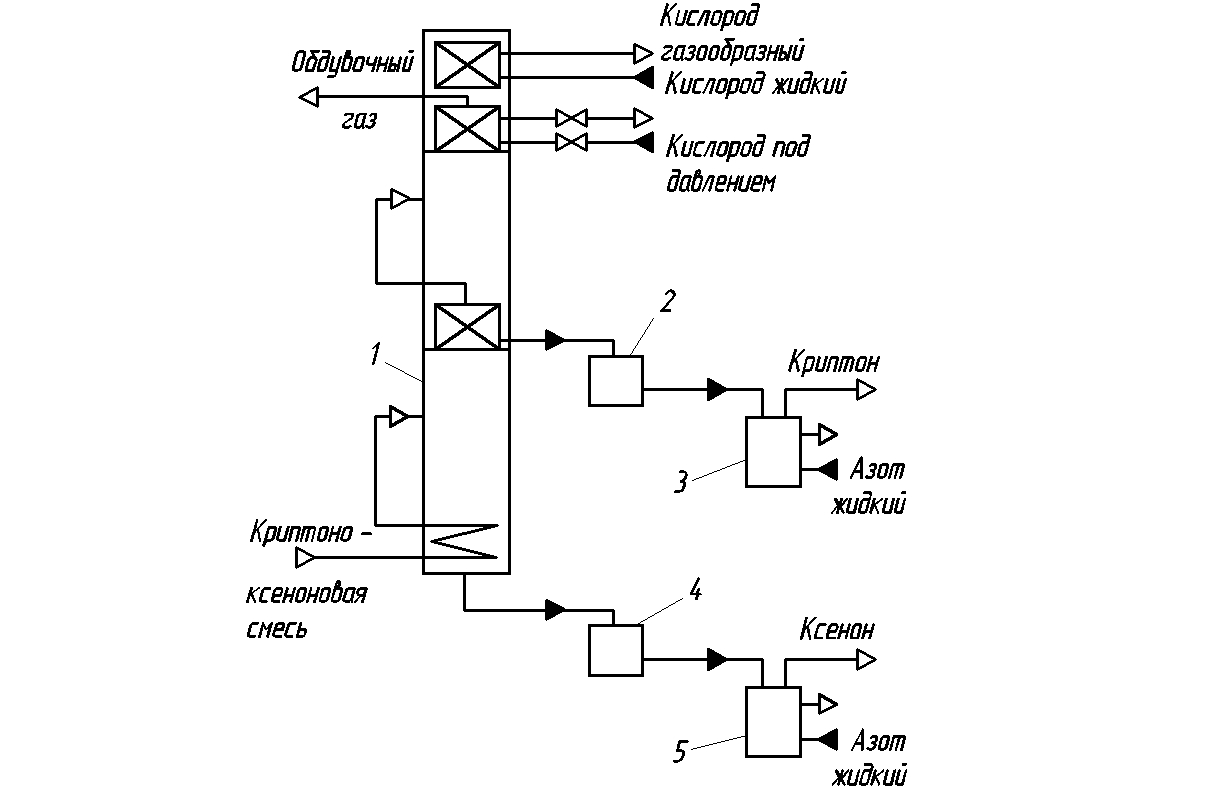

Разделение криптоноксеноновой смеси на продукционные криптон, и ксенон осуществляют адсорбционным или ректификационным методом. Наиболее распространен последний, при котором криптоноксеноновая смесь разделяется на чистые продукты. В колонне двукратной ректификации, (рис. 4.14) используют ректификационные колонны 1 насадочного типа, в качестве хладагента применяют кислород под давлением или в схему включают дополнительный циркуляционный холодильный контур. После очистки получают криптон и ксенон, отвечающие, требованиям стандартов на продукты высокой чистоты (ГОСТ 10218-77 – для криптона, ГОСТ 10219-77 – для ксенона).

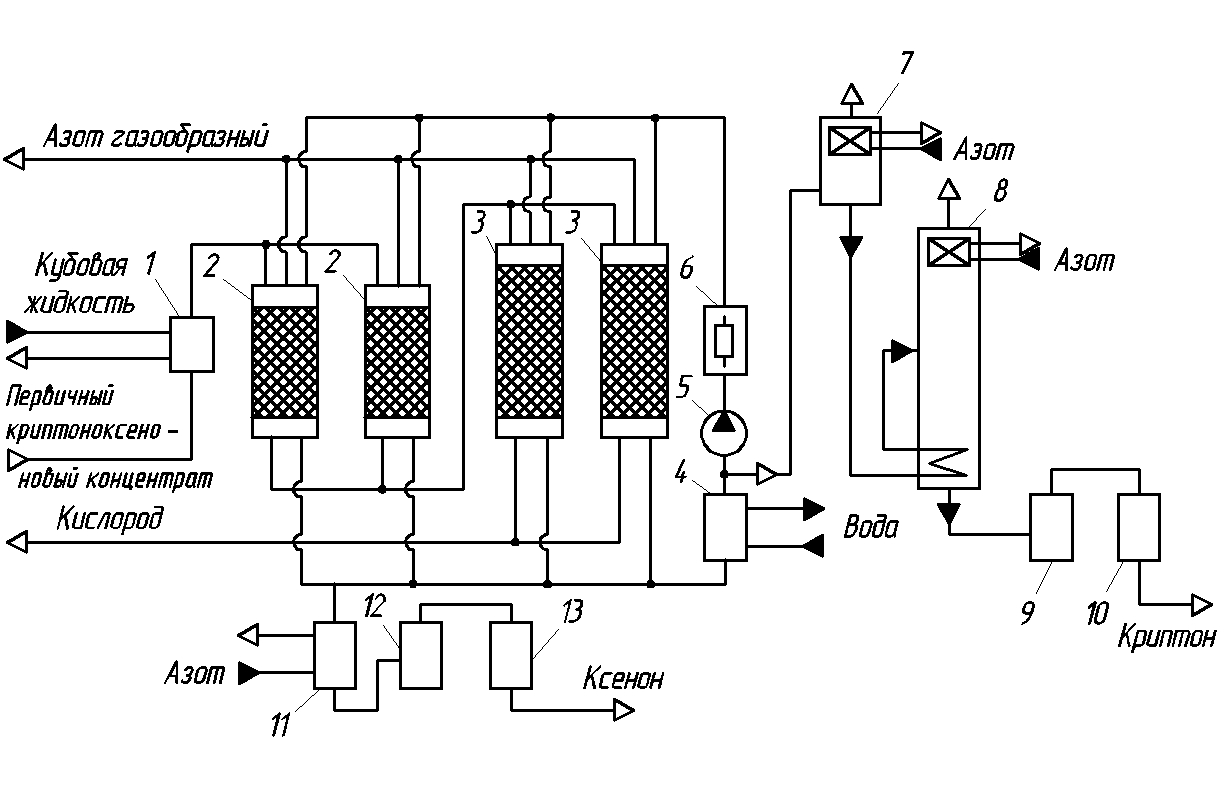

Разработан также принципиально отличный метод переработки первичного криптоноксенонового концентрата адсорбционно-ректификационный. В его основе лежит принцип адсорбционного отделения криптона от ксенона путем адсорбционного замещения окислительной среды на нейтральную (азотную) с последующей раздельной очисткой криптоновой и ксеноновой фракции. Согласно этому методу первичный криптоноксеноновый концентрат из ВРУ поступает в теплообменник 1, (рис. 4.15), где охлаждается до температуры 100 К, а затем направляется в один из двух поочередно работающих адсорберов 3 криптона, освобождаются и от криптона. Оставшийся кислород поступает в линию продукта из установки разделения воздуха.

Рис. 4.14. Принципиальная технологическая схема разделения криптоноксеноновой смеси ректификационным методом:

1 – ректификационная колонна; 2, 4 – накопительные емкости; 3, 5 – газификаторы

Каждый из поочередно работающих адсорберов 2 и 3, заполненных силикагелем, имеют индивидуальную систему охлаждения, позволяющую стабилизировать адсорбционный процесс на уровне температур 92 – 100 К. После завершения этапа адсорбции адсорберы переключаются. В отключенном адсорбере последовательно происходят процессы адсорбционного обогащения:

замещение – холодный азот замещает ранее адсорбированную сорбентом кислородную среду;

разделение – с помощью циркуляционного контура, включающего подогреватель 4, газодувку 5, электронагреватель 6, в адсорберах 2 и 3 создают температурные поля, при движении которых в циркуляционном газе на выходе этих адсорберов в определенные моменты времени появляются ксенон (адсорбер 2) и криптон (адсорбер 3). Газовые фракции, содержащие криптон и ксенон, отбирают из циркуляционного контура. Криптоновую фракцию подают в дефлегматор 7, в котором она обогащается криптоном, ожижается и накаливается. Ксеноновую фракцию подают в вымораживатель 11, в котором и фракции вымораживается ксенон, а азот удаляется;

охлаждение – после окончания десорбции ксенона и криптона адсорберы 2 и 3 охлаждаются до рабочих температур, пропуская через них холодный азот.

Рис. 4.15. Принципиальная технологическая схема установки разделения криптоноксенонового концентрата адсорбционно-ректификационнным методом (УАРК):

1 – теплообменник; 2 и 3 – адсорберы; 4 – пароподогреватель; 5 – газодувка; 6 – электронагреватель; 7 – дефлегматор; 8 – ректификационная колонна; 9 – печь для выжигания углеводородов (катализатор – окись меди CuO); 10 – патрон для адсорбционной очистки;

11 – вымораживатель; 12 – печь для выжигания углеводородов (насадка – металлический кальций); 13 – патрон для очистки от продуктов выжигания

Криптоновая фракция из дефлегматора 7 подается в ректификационную колонну 8, в которой она разделяется на практически чистый криптон и азотно-метановую смесь. Криптон проходит дополнительную очистку в печи 9 для выжигания углеводородов (катализатор – окись меди CuО) и патрон 10 для адсорбционный очистки (адсорбент – цеолит NаХ), после чего компримируется в баллоны. Ксенон, отбираемый из вымораживателя 11 в процессе его отогрева, проходит очистку в печи 12 для выжигания углеводородов (насадка – металлический кальций) и патроне 13 для очистки от продуктов выжигания (адсорбент – цеолит NaX), после чего так же компримируется в баллоны.