- •Атмосферный воздух. Классификация, история и

- •1.1. Атмосферный воздух и его компоненты

- •1.2. Стандарты основных продуктов разделения воздуха

- •1.3. Области применения продуктов разделения воздуха

- •1.4. Классификация воздухоразделительных установок (вру)

- •1.5. Основные элементы и блоки вру

- •1.6. Краткая история развития воздухоразделительных установок

- •1.7. Особенности современных воздухоразделительных установок (вру)

- •2.2. Потери холода в криогенных циклах

- •2.3. Криогенные циклы

- •2.3.1. Криогенный дроссельный цикл

- •Криогенный дроссельный цикл с предварительным внешним охлаждением

- •2.3.3. Детандерный криогенный цикл высокого давления Гейляндта

- •2.3.4. Детандерный криогенный цикл среднего давления Клода

- •2.6. Детандерный криогенный цикл низкого давления Капицы

- •2.7. Детандерный криогенный цикл двух давлений

- •2.8. Детандерный криогенный цикл низкого давления с совмещенным циркуляционным контуром

- •2.9. Примеры расчета эффективности работы различных криогенных циклов

- •2.10. Анализ результатов расчета различных криогенных циклов

- •3.2. Физические основы разделения воздуха.

- •3.2.1. Упругость насыщенных паров кислорода и азота

- •3.2.2. Экспериментальные кривые равновесия

- •3.2.3. Диаграмма равновесных кривых х-у смеси кислород – азот при различных давлениях

- •3.2.4. Номограмма т-p-I-х-у Герша-Цеханского для системы кислород – азот

- •3.2.5. Диаграмма I - X для системы кислород-азот

- •3.3. Ректификация воздуха, принцип ректификации

- •3.4. Колонны для разделения воздуха

- •Колонна однократной ректификации

- •Колонна двукратной ректификации

- •3.5. Расчет числа теоретических тарелок в ректификационных колоннах

- •Методом Мак-Кэба и Тиле

- •3.6. Графические расчеты процессов ректификации и определение числа теоретических тарелок при помощи I -х диаграммы (метод Пуаншона)

- •В колонне в I-х диаграмме

- •Пример расчета числа теоретических тарелок в колонне двукратной ректификации с помощью у-х и I-х диаграмм

- •4. Принципиальные технологические схемы современных вру

- •4.1. Особенности разработки технологических схем современных вру

- •4.2. Вру большой производительности низкого давления нового поколения

- •4.3. Вру среднего давления

- •4.4. Вру двух давлений

- •4.5. Вру высокого давления

- •4.6. Вру низкого давления малой и средней производительности с совмещенным циркуляционном контуром для выдачи жидких продуктов или газообразных под высоким давлением

- •4.7. Технологическая схема аргонного блока вру с получением чистого аргона методом низкотемпературной ректификации

- •4.8. Получение чистых криптона и ксенона в вру

- •5. Основные блоки и аппараты вру

- •5.1. Блок очистки и осушки воздуха

- •5.1.1. Методы очистки и осушки воздуха

- •5.1.2. Очистка воздуха от двуокиси углерода с помощью сорбентов

- •5.1.3. Очистка воздуха от примесей ацетилена

- •5.1.4. Комплексная очистка воздуха от примесей , и

- •5.1.5. Схема и устройство блока комплексной осушки и очистки воздуха (бкоо)

- •5.1.6. Методика расчета адсорбционного блока осушки и очистки воздуха от примесей паров влаги, углекислоты и ацетилена

- •Расчет процесса десорбции

- •5.2. Определение основных конструктивных размеров ректификационных колонн вру

- •Бинарной смеси

- •Тарелки; 3 – наружная обечайка; 4 - люк

- •Устройствами различных типов:

- •5.3. Определение основных конструктивных размеров конденсаторов-испарителей

- •С внутритрубным кипением

- •Р ис. 5.9. Зависимость кратности циркуляции от различных факторов:

4.7. Технологическая схема аргонного блока вру с получением чистого аргона методом низкотемпературной ректификации

Принципиально

новым для современных ВРУ небольшой

производительности является получение

чистого аргона. Трудность и нецелеобразность,

получения аргона в ранее выпускаемых

ВРУ малой и средней производительности

определялись существенным усложнением

технологической схемы и состава

оборудования, значительным снижением

производительности по основному продукту

при незначительном количестве

производимого аргона. Эти трудности в

установках нового поколения преодолены

за счет реализации новой схемы узла

получения чистого аргона, полностью по

методу низкотемпературной ректификации.

Примером применения нового метода

получения аргона может служить ВРУ

среднего давления типа

![]() (рис. 4.6).

(рис. 4.6).

Рассмотрим более подробно метод получения чистого аргона с помощью низкотемпературной ректификации, выделив блок получения аргона, из схемы ВРУ в отдельную технологическую схему (рис. 4.11).

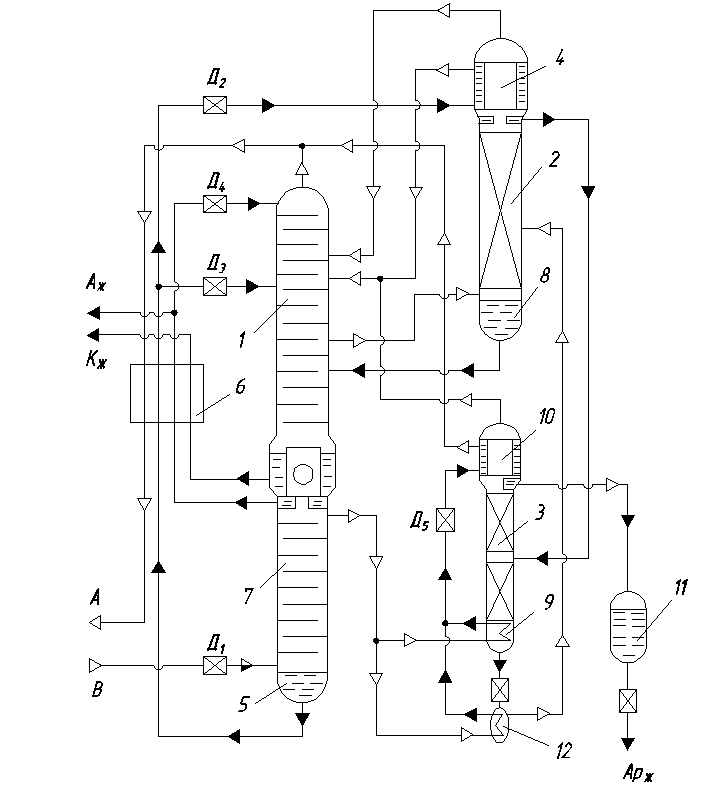

Современный способ получения аргона, который начал внедряться в промышленность в середине 90 – х годов, предполагает осуществление всех его стадий непосредственно ректификацией в трех колонной ВРУ: в верхней колоне низкого давления 1 (рис. 4.11) – получение аргонной фракции (до 5-10% Ar, около 90% , 0,02 – 0,05% ), предварительная очистка аргонной фракции от кислорода ректификацией в колонне сырого аргона 2, с получением сырого аргона (95 – 97% Ar; 2 – 3% О2; 1 – 2% ); в колоне чистого аргона 3 – окончательная очистка от кислорода и азота должна соответствовать требованиям ГОСТ – 10157 – 79 на продукционный аргон или требованиям потребителей, которые в некоторых случаях превышать требования стандарта.

В колоне чистого аргона путем низкотемпературной ректификации должен получаться продукционный аргон, который содержит 0,0001 – 0,0005% ; 0,0001 – 0,0005% , остальное – аргон.

Процесс получения продукционного аргона путем ректификации в трех колоннах протекает следующим образом:

из верхней колонны 1 на высоте, примерно, одна треть от высоты колонны, где содержится максимальная концентрация аргона в смеси: кислорода, азота, аргона, – отбирается газообразная (паровая) аргонная фракция, содержащая, примерно до 10% Ar, около 90% и 0,02 – 0,05% при давлении 0,14 МПа и температуре 92,4 – 92,5 К и направляется в нижнюю часть колонны сырого аргона 2.

Газообразная (паровая) фракция аргона поднимается в верх по колоне сырого аргона на встречу стекающей жидкости – флегмы, более обогащенной аргоном. В результате ректификации кипения – конденсации и массообмена жидкости и пара на каждой тарелке или на каждом уровне структурированных насадок, пар обогащается более низкокипящим компонентами – аргоном и поднимается вверх по колонне сырого аргона, а жидкость обогащается более высококипящем компонентом – кислородом, стекает вниз по колонне.

В результате процесса ректификации (кипения – конденсации и массообмена) на каждой «тарелке» (или каждом уровне), расположены по всей высоте колонны сырого аргона, в верхней части колонны образуется пар, содержащий 95 – 97 % Ar, 2 – 3 % и 1 – 2 % при давлении 0,13 МПа и температуре 90 К.

Рис. 4.11. Технологическая схема блока получения чистого аргона с помощью

низкотемпературной ректификации: 1 – верхняя колонна ВРУ; 2 – колонна сырого аргона; 3 – колонна чистого аргона; 4 – конденсатор колонны чистого аргона; 5 – куб

нижней колонны; 6 – переохладитель жидкости; 7 – нижняя колонна; 8 – куб сырого аргона; 9 – куб колонны чистого аргона; 10 – конденсатор колонны сырого аргона;

11 – емкость для жидкого аргона; 12 – накопитель кубовой жидкости колонны чистого аргона

Этот

пар поступает в конденсатор – испаритель

колонны сырого аргона 4. Для конденсации

аргонного пара в конденсаторе –

испарителе в него поступает часть

кубовой жидкости,

которая отбирается из куба 5 нижней

колонны 7 при давлении 0,6 МПа и температуре

100 К, переохлаждается в переохладителе

6 обратным потоком азота, а затем

дросселируется в дросселе

![]() до давления 0,13 – 0,14 МПа и при температуре

82 – 84 К, поступает в конденсатор –

испаритель 4 колонны сырого аргона.

до давления 0,13 – 0,14 МПа и при температуре

82 – 84 К, поступает в конденсатор –

испаритель 4 колонны сырого аргона.

В конденсаторе – испарителе 4 колонны сырого аргона пары аргонной фракции при давлении 0,13 МПа и температуре 90 К конденсируются, испаряя кубовую жидкость, имеющую температуру 82 – 84 К, часть сконденсируемой аргонной фракции, в качестве флегмы стекает вниз по колонне сырого аргона 2, а другая часть, в качестве сырого аргона отбирается из карманов в верхней части колонны и направляется в среднюю часть колонны чистого аргона 3, а испарившаяся кубовая жидкость направляется в среднюю часть верхней колонны 1 для дальнейшего процесса ректификации.

При конденсации аргонной фракции в конденсаторе – испарителе, азот содержащийся в аргонной фракции в количестве 1 – 2% остается в газовом состоянии, так как он имеет температуру конденсации при давлении 0,13 МПа на уровне 80 К, что ниже температуры поступающей кубовой жидкости (82 – 84 К). Несконденсированная часть аргонной фракции содержащей в основном газообразный азот отводится из верхней части конденсатора - испарителя и направляется в верхнюю часть, верхней колонны для дальнейшего процесса ректификации.

Та часть сконденсированной аргонной фракции сырого аргона, которая в качестве флегмы стекает вниз по колонне навстречу поднимающимся парам, постепенно обогащается кислородом, при этом в процессе ректификации на тарелках колонны, поднимающие пары аргонной фракции, обогащаясь аргоном. В результате в нижней части – кубе 8 колонны сырого аргона 2 образуется жидкость, содержащая до 97 – 98% и до 2 – 3% Ar, которая стекает из куба колонны при давлении 0,14 МПа и температуре 92,4 – 92,5 К в нижнюю часть нижней колонны 1, несколько ниже чем отбирается паровая аргонная фракция (рис. 4.11) для дальнейшего процесса ректификации.

Другая часть сконденсированной аргонной фракции, отбираемая из карманов верхней части колонны сырого аргона, содержащая 95 – 97% Ar, 2 – 3% и 1 – 2 % , при давлении 0,13 МПа и температуре 90 К направляется в среднюю часть колонны чистого аргона 3.

Эта часть аргонной фракции, стекает вниз по тарелкам ректификационной колонны чистого аргона 3 навстречу, поднимающимся парам, менее насыщенным аргоном. В результате ректификации стекающей жидкости и поднимающихся паров (кипения, конденсации и массообмена) на каждой тарелки (или каждом уровне) жидкость обогащается более низкокипящим компонентом – кислородом, а поднимающиеся в верх по колоне пары обогащаются от тарелке к тарелке более высококипящим компонентом – аргоном. В нижней части колоны 3 в ее кубе 9 собирается жидкость, более обогащенная кислородом, и в верхней части колоны – пары, более обогащенные аргоном, практически чистый продукционный аргон.

Стекающая

аргонная фракция, собирается в кубе 9

колоны чистого аргона, при давлении

0,13 МПа и температуре 91 К, где кипит за

счет подогрева поступающего в куб 9

газообразного азота из верхней части

нижней колонны 7 при давлении 0,6 МПа и

температуре 96,8 К. Образующиеся пары при

кипении аргонной фракции поднимаются

в верх по колонне навстречу стекающей

жидкости – флегмы, обогащаясь аргоном,

а поступающий газообразный азот в куб

колонны чистого аргона конденсируется

и затем после дросселирования в вентиле

![]() до давления 0,13 – 0,15 МПа и температуры

82 – 84 К поступает в конденсатор –

испаритель 10 колонны чистого аргона.

до давления 0,13 – 0,15 МПа и температуры

82 – 84 К поступает в конденсатор –

испаритель 10 колонны чистого аргона.

Поднимающиеся пары по колонне чистого аргона, содержащие практически чистый аргон, конденсируются в конденсаторе – испарителе 10, испаряя при этом поступающий туда жидкий азот. Часть поднимающихся паров, содержащих повышенное содержание азота в парах аргонной фракции и имеющих температуру несколько выше поступающего в конденсатор жидкого азота, остается в газообразном состоянии и отводится из верхней части конденсатора 10, в среднюю часть верхней колонны низкого давления 1, а испарившейся азот в конденсаторе – испарителе 10 направляется далее в обратный трубопровод газообразного азота.

Сконденсированный, практически, чистый аргон в конденсаторе – испарителе 10 разделяется на две части. Одна часть стекает вниз по колонне в качестве флегмы, а другая часть отбирается из карманов в верхней части колонны чистого аргона и отводится в качестве продукционного аргона в сборник жидкого аргона 11.

Часть аргонной фракции, скопившейся в кубе 9 колонны чистого аргона, несколько обогащенная кислородом, стекает вниз в испаритель жидкости 12, куда поступает газообразный азот из нижней колоны при давлении 0,6 МПа и температуре 96,8 К. Эта часть аргонной фракции испаряется за счет конденсации газообразного азота и из испарителя жидкости 12 с помощью газлифта поднимается вверх по трубопроводу и поступает в среднюю часть колонны сырого аргона 2 для дополнительной ректификации. А сконденсированный азот в испарители жидкости 12 затем дросселируется в и направляется в конденсатор – испаритель 10.