- •Атмосферный воздух. Классификация, история и

- •1.1. Атмосферный воздух и его компоненты

- •1.2. Стандарты основных продуктов разделения воздуха

- •1.3. Области применения продуктов разделения воздуха

- •1.4. Классификация воздухоразделительных установок (вру)

- •1.5. Основные элементы и блоки вру

- •1.6. Краткая история развития воздухоразделительных установок

- •1.7. Особенности современных воздухоразделительных установок (вру)

- •2.2. Потери холода в криогенных циклах

- •2.3. Криогенные циклы

- •2.3.1. Криогенный дроссельный цикл

- •Криогенный дроссельный цикл с предварительным внешним охлаждением

- •2.3.3. Детандерный криогенный цикл высокого давления Гейляндта

- •2.3.4. Детандерный криогенный цикл среднего давления Клода

- •2.6. Детандерный криогенный цикл низкого давления Капицы

- •2.7. Детандерный криогенный цикл двух давлений

- •2.8. Детандерный криогенный цикл низкого давления с совмещенным циркуляционным контуром

- •2.9. Примеры расчета эффективности работы различных криогенных циклов

- •2.10. Анализ результатов расчета различных криогенных циклов

- •3.2. Физические основы разделения воздуха.

- •3.2.1. Упругость насыщенных паров кислорода и азота

- •3.2.2. Экспериментальные кривые равновесия

- •3.2.3. Диаграмма равновесных кривых х-у смеси кислород – азот при различных давлениях

- •3.2.4. Номограмма т-p-I-х-у Герша-Цеханского для системы кислород – азот

- •3.2.5. Диаграмма I - X для системы кислород-азот

- •3.3. Ректификация воздуха, принцип ректификации

- •3.4. Колонны для разделения воздуха

- •Колонна однократной ректификации

- •Колонна двукратной ректификации

- •3.5. Расчет числа теоретических тарелок в ректификационных колоннах

- •Методом Мак-Кэба и Тиле

- •3.6. Графические расчеты процессов ректификации и определение числа теоретических тарелок при помощи I -х диаграммы (метод Пуаншона)

- •В колонне в I-х диаграмме

- •Пример расчета числа теоретических тарелок в колонне двукратной ректификации с помощью у-х и I-х диаграмм

- •4. Принципиальные технологические схемы современных вру

- •4.1. Особенности разработки технологических схем современных вру

- •4.2. Вру большой производительности низкого давления нового поколения

- •4.3. Вру среднего давления

- •4.4. Вру двух давлений

- •4.5. Вру высокого давления

- •4.6. Вру низкого давления малой и средней производительности с совмещенным циркуляционном контуром для выдачи жидких продуктов или газообразных под высоким давлением

- •4.7. Технологическая схема аргонного блока вру с получением чистого аргона методом низкотемпературной ректификации

- •4.8. Получение чистых криптона и ксенона в вру

- •5. Основные блоки и аппараты вру

- •5.1. Блок очистки и осушки воздуха

- •5.1.1. Методы очистки и осушки воздуха

- •5.1.2. Очистка воздуха от двуокиси углерода с помощью сорбентов

- •5.1.3. Очистка воздуха от примесей ацетилена

- •5.1.4. Комплексная очистка воздуха от примесей , и

- •5.1.5. Схема и устройство блока комплексной осушки и очистки воздуха (бкоо)

- •5.1.6. Методика расчета адсорбционного блока осушки и очистки воздуха от примесей паров влаги, углекислоты и ацетилена

- •Расчет процесса десорбции

- •5.2. Определение основных конструктивных размеров ректификационных колонн вру

- •Бинарной смеси

- •Тарелки; 3 – наружная обечайка; 4 - люк

- •Устройствами различных типов:

- •5.3. Определение основных конструктивных размеров конденсаторов-испарителей

- •С внутритрубным кипением

- •Р ис. 5.9. Зависимость кратности циркуляции от различных факторов:

4.3. Вру среднего давления

При традиционном схемном решении, примененном в эксплуатируемых ВРУ типов ААж – 6, А – 6 и А – 8 с одноколонным ректификационным аппаратом и детандером на потоке отбросного газа за счет максимального использования имеющихся резервов: уменьшение концентрационных и температурных градиентов, гидравлических сопротивлений до минимальных значений, можно увеличить выход сжатого чистого азота не более чем на 12 – 15 %.

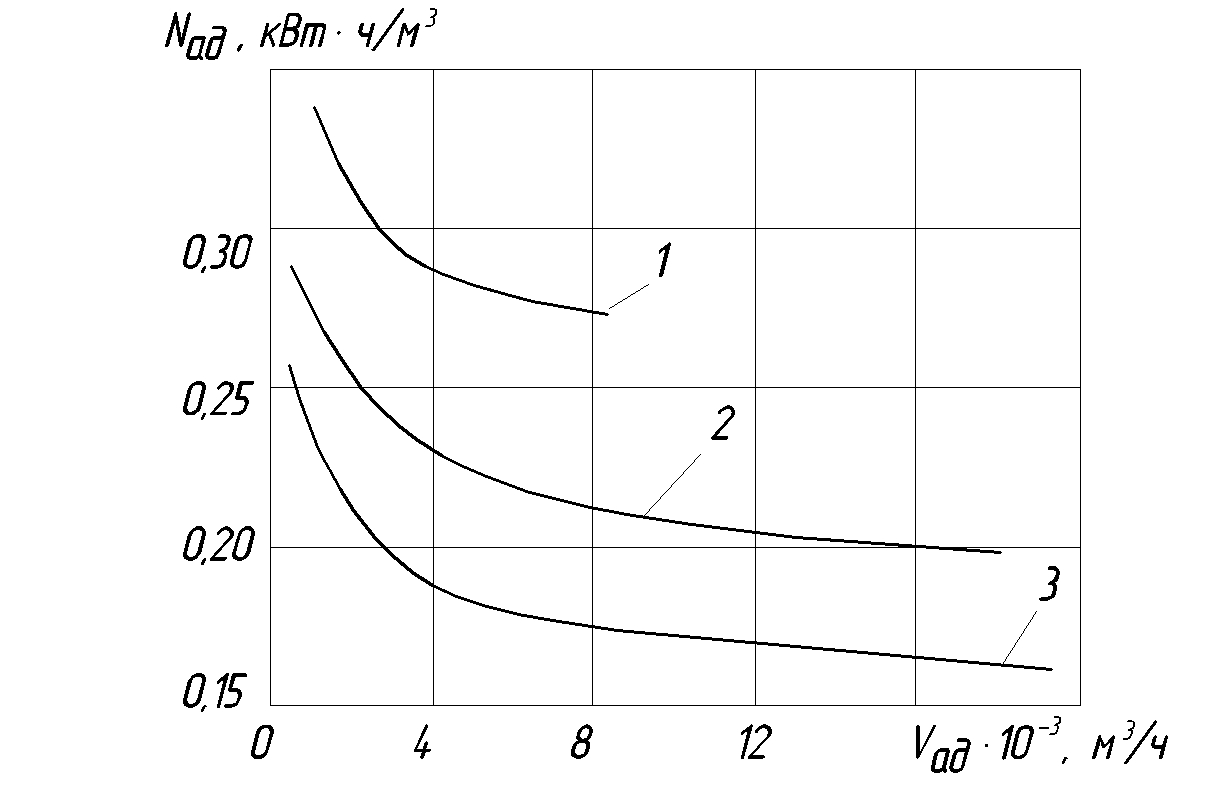

Дальнейшее повышение эффективности азотных ВРУ связано со значительным усложнением технологической схемы и применением более сложных конструкций оборудования. Разработанная перспективная азотная ВРУ нового поколения с двухколонным ректификационным аппаратом и детандером на потоке отбросного азота из верхней части второй колонны, находящейся под давлением 0,6 – 0,8 МПа, позволяет, увеличит степень извлечения сжатого азота до 0,6, т.е примерно на 50 % по сравнению с традиционной схемой. Примерно, на столько же можно уменьшить удельный расход электроэнергии на производство азота (см. табл. 4.2). Реализация этой схемы требует создания конденсаторов – испарителей , работающих с температурным напором не более 1 К, так разность давлений между нижней и верхней колоннами составляет всего 2 – 3 бара. Пока азотные ВРУ, спроектированы по схеме с двухколонным ректификационным аппаратом и детандером на прямом потоке воздуха. Это – промежуточный вариант, и его технические характеристики и сопоставление с традиционным и перспективным решениями, применительно к ВРУ типа Ад – 16, приведены в табл. 4.2. Изменение удельного расхода энергии для азотных ВРУ разных поколений в зависимости от производительности по азоту показано на рис. 4.4. Как видно из последнего рисунка, удельный расход энергии во ВРУ нового поколения для азотных установок сокращается на 1,75 раза.

ВРУ среднего давления в основном предназначены для получения жидких и сжатых до 20 МПа в баллонах продуктов разделения воздуха. Построение этого типа ВРУ базируется на криогенном детандерном цикле среднего давления Клода (рис. 2.4). Для компенсации затрат холодопроизводительности при получении жидких продуктов необходимо было повышать давление воздуха после компрессора и перед детандером. Получение в ВРУ сжатых продуктов с помощью насоса сжиженных газов также требовало дополнительной холодопроизводительности для компенсации потерь в насосе.

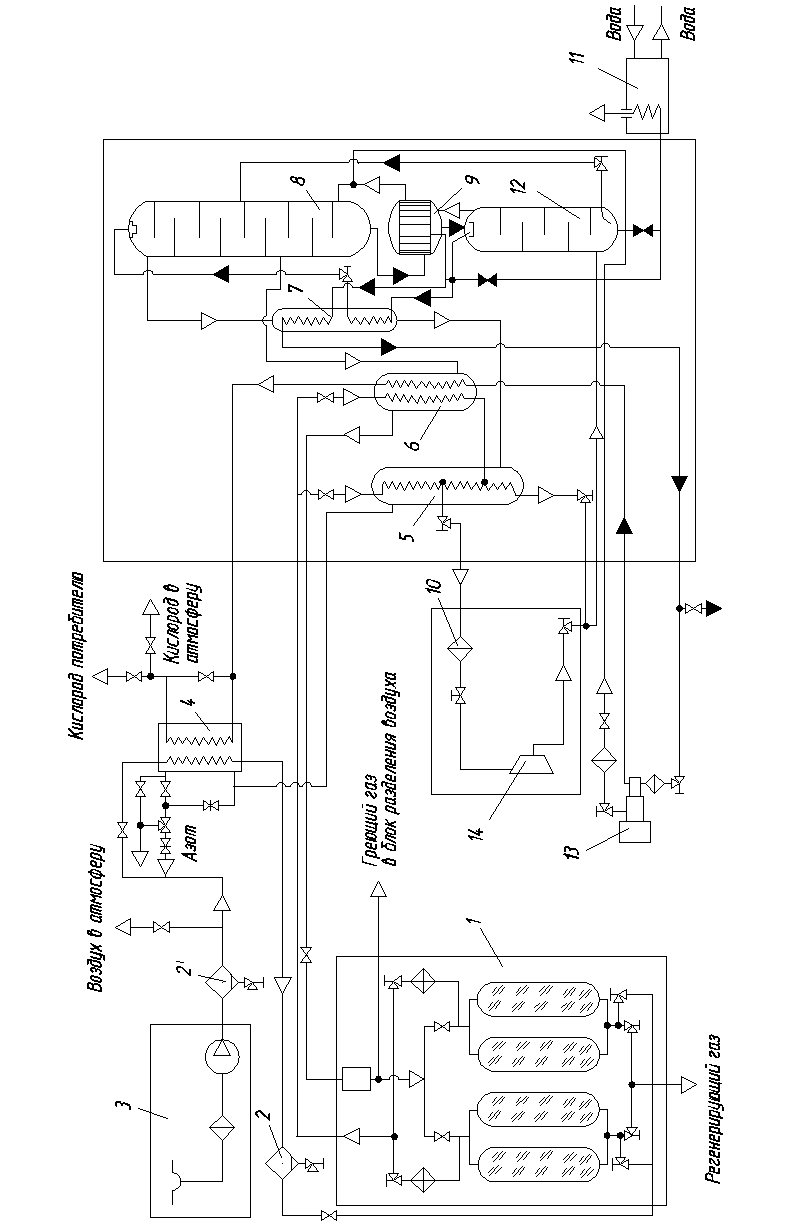

Ранее ВРУ среднего давления выпускались в основном НПО «Кислородмаш», г. Одесса, который разработал целый ряд установок среднего давления К – 0,4; АК – 1,5; К – 0,15, А – 0,6 и другие малой и средней производительности. Наиболее ярким представителем этих ВРУ является установка АК – 1,5, принципиальная технологическая схема которой показана на рис. 4.5.

Рис. 4.4. Зависимость удельного расхода электроэнергии для азотных ВРУ разных поколений от производительности по азоту: 1 – эксплуатируемые ВРУ (выпуска до 1990 г.);

2 – ВРУ спроектированные в 1990-95 гг.; 3 – ВРУ нового поколения

Установка

АК – 1,5 снабжена жидкостным насосом и

турбодетандером среднего давления и

предназначена для одновременного

получения технического кислорода 1-го

сорта (![]() )

и азота особой чистоты (

)

и азота особой чистоты (![]() ).

Расход перерабатываемого воздуха

).

Расход перерабатываемого воздуха

![]() (3140 кг/ч). Продукцией является технический

кислород (

(3140 кг/ч). Продукцией является технический

кислород (![]() )

при давлении до 20 МПа. Предусмотрены

три дополнительных режима: получение

жидкого кислорода (

)

при давлении до 20 МПа. Предусмотрены

три дополнительных режима: получение

жидкого кислорода (![]() )

и жидкого и газообразного азота,

соответственно, (

)

и жидкого и газообразного азота,

соответственно, (![]() и

и

![]() ).

).

Из

особенностей этой установки следует

выделить: воздух сжимается в поршневом

многоступенчатом оппозитном компрессоре

3 до давления 4 МПа – в газообразном

режиме и до 6 МПа при жидкостном режиме

и охлаждается в концевых холодильниках

компрессора. Сжатый воздух предварительно

охлаждается в предварительном

теплообменнике ожижителе 4 до температуры

279 К и поступает после влагоотделителя

2 в блок осушки и очистки на цеолитах 1

(БОО). После БОО сжатый воздух разделяется

на два потока и направляется в основные

азотный и кислородный теплообменники

5 и 6. Из середины азотного теплообменника

5 после дополнительного охлаждения

часть воздушного потока (1300 – 1500

![]() )

при температуре 173 К отбирается и

поступает через фильтр 10 в турбодетандер

14, где адиабатно расширяется до давления

0,6 МПа и затем поступает в нижнюю колонну.

)

при температуре 173 К отбирается и

поступает через фильтр 10 в турбодетандер

14, где адиабатно расширяется до давления

0,6 МПа и затем поступает в нижнюю колонну.

|

Рис. 4.5. Принципиальная технологическая схема установки АК – 1,5 1 – блок адсорбционной осушки и очистки воздуха; 2 и 2΄ – влагоотделители; 3 – компрессор среднего давления; 4 – охладитель воздуха и конденсатор влаги; 5 – азотный теплообменник; 6 – кислорордно-фракционный теплообменник; 7 – охладитель флегмы и продукционного жидкого кислорода; 8 – верхняя ректификационная колонна; 9 – конденсатор- испаритель; 10 – детандерный фильтр; 11 – испаритель сливаемой жидкости, 12 – нижняя ректификационная колонна; 13 – насос жидкого кислорода; 14 – турбодетандер среднего давления |

Другая часть сжатого воздуха после охлаждения в кислородном теплообменнике 6 объединяется с потоком после азотного теплообменника 5, дросселируется до давления 0,6 МПа и также поступает в нижнюю колонну.

Ректификация воздуха происходит в классических колоннах двукратной ректификации 12 и 8 на ситчатых кольцевых тарелках с выносным конденсатором испарителем 9. После ректификации жидкий кислород отводится из конденсатора 9, переохлаждается в переохладителе 7 и поступает или в насос жидкого кислорода 13 (при газообразном режиме работы), где повышается его давление до 15 – 20 МПа, или отводится в специальную емкость с жидким кислородом в качестве продукта. При газообразном режиме жидкий кислород после насоса с повышенным давлением направляется обратным потоком через кислородный теплообменник 6, где испаряется и нагревается до температуры на 5 – 7 К ниже прямого потока и подается на распределительную рамку для закачки в баллоны.

ВРУ

АК – 1,5 это классический вариант установки

среднего давления, выпускаемой в 70 –

80 г. прошлого столетия НПО «Кислородмаш»,

г. Одесса. Удельный расход энергии на

единицу продукции составлял: при

газообразном режиме работы

![]() ,

при жидкостном режиме –

,

при жидкостном режиме –

![]() и

и

![]() .

.

За последнее время ВРУ среднего давления совершенствуются и в ОАО «Криогенмаш». Ярким представителем таких ВРУ может служить установка типа КжАр, нового поколения, принципиальная технологическая схема которой представлена на рис. 4.6.

При небольшой производительности по жидким продуктам (до 500 кг/ч) жидкому кислороду, жидкому азоту и жидкому аргону, эти установки построены на базе поршневых компрессоров с давлением нагнетания до 7 МПа. При большой производительности по жидким продуктам (3000 кг/ч и более) установки комплектуются турбокомпрессорами с давлением нагнетания 3 – 3,2 МПа.

Принципиально новым для современных ВРУ среднего давления небольшой производительности является получение чистого аргона в газообразном или жидком виде. Особенно это становится важным для установок, создаваемых для эксплуатации в районах, где нет производителей аргона.

Трудность и нецелесообразность получения аргона в ранее выпускаемых ВРУ небольшой производительности определялись существенным усложнением технологической схемы и состава оборудования, значительным снижением производительности по основному продукту и незначительном количестве производимого аргона. Эти трудности в установках нового поколения преодолены, во – первых, реализацией новой схемы узла получения аргона полностью по методу низкотемпературной ректификации, во – вторых, применением герметичного вакуумного кожуха для холодного блока ВРУ и для оборудования получения аргона (рис. 4.6)

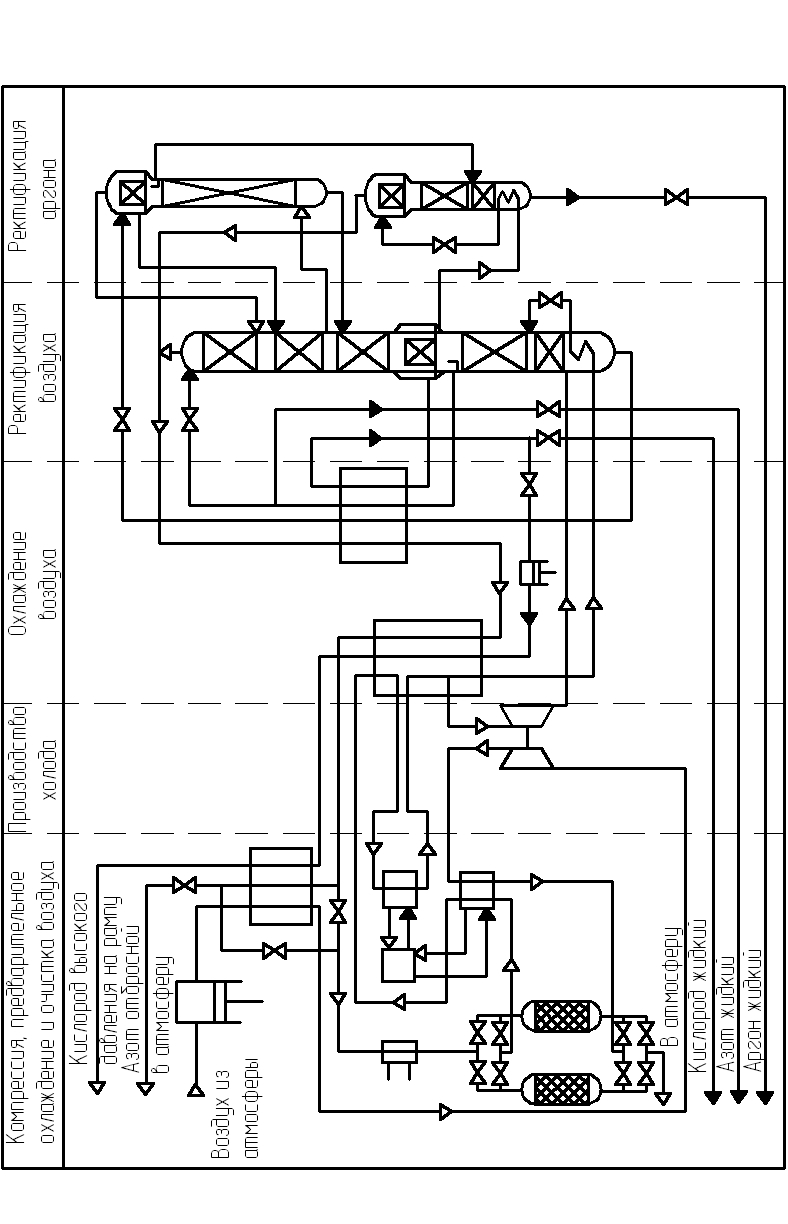

Вся принципиальная технологическая схема ВРУ среднего давления типа КжАр на рис. 4.6 условно разделена на ряд блоков:

|

Рис. 4.6. Принципиальная технологическая схема ВРУ среднего давления типа КжАр |

– компрессия, предварительное охлаждение и очистка воздуха производится в поршневом (до 7 МПа) или турбокомпрессоре (до 3,2 МПа), предварительно охлаждается обратными потоками газа в теплообменнике – ожижителе, дожимается до более высокого давления в компрессорной ступени турбодетандерно – компрессорного агрегата (ТДКА) и далее очищается в комплексном блоке осушки и очистки воздуха на цеолитах. Особенностью предварительного охлаждения в этой установке является включение в схему холодильной машины, которая регулирует температуру воздуха перед блоком осушки – очистки и после него. Что особенно важно после регенерации БОО;

– производство холода здесь осуществляется в турбодетандерно – компрессорном агрегате (ТДКА) и дополнительно с помощью холодильной машины после предварительного охлаждения;

– охлаждение воздуха производится в основном теплообменнике, который может быть и пластинчато-ребристом при давлении сжатого воздуха до 3 – 3,2 МПа после турбокомпрессора и витым при давлении воздуха 7 МПа;

– ректификация воздуха проводится в колоннах двукратной ректификации с регулярной (структурированной) насадкой. Потоки жидкого кислорода и жидкого азота перед выдачей в качестве продукта переохлаждаются в переохладителе и выдаются или в сжиженном состоянии, или через жидкостной насос в газообразном состоянии под давлением до 20 МПа;

– ректификация аргона производится в двух колоннах сырого аргона и чистого аргона, полностью методом ректификации и выдается в качестве продукта в жидком виде.

Применение

такой технологической схемы существенно

упрощает технологию получения жидких

продуктов разделения воздуха. По

сравнению с ранее разработанной

установкой КжАжАрж – 6, существенно

сокращаются удельные расходы энергии

на единицу жидких продуктов, до 1,2 – 1,3

![]() .

.