- •Атмосферный воздух. Классификация, история и

- •1.1. Атмосферный воздух и его компоненты

- •1.2. Стандарты основных продуктов разделения воздуха

- •1.3. Области применения продуктов разделения воздуха

- •1.4. Классификация воздухоразделительных установок (вру)

- •1.5. Основные элементы и блоки вру

- •1.6. Краткая история развития воздухоразделительных установок

- •1.7. Особенности современных воздухоразделительных установок (вру)

- •2.2. Потери холода в криогенных циклах

- •2.3. Криогенные циклы

- •2.3.1. Криогенный дроссельный цикл

- •Криогенный дроссельный цикл с предварительным внешним охлаждением

- •2.3.3. Детандерный криогенный цикл высокого давления Гейляндта

- •2.3.4. Детандерный криогенный цикл среднего давления Клода

- •2.6. Детандерный криогенный цикл низкого давления Капицы

- •2.7. Детандерный криогенный цикл двух давлений

- •2.8. Детандерный криогенный цикл низкого давления с совмещенным циркуляционным контуром

- •2.9. Примеры расчета эффективности работы различных криогенных циклов

- •2.10. Анализ результатов расчета различных криогенных циклов

- •3.2. Физические основы разделения воздуха.

- •3.2.1. Упругость насыщенных паров кислорода и азота

- •3.2.2. Экспериментальные кривые равновесия

- •3.2.3. Диаграмма равновесных кривых х-у смеси кислород – азот при различных давлениях

- •3.2.4. Номограмма т-p-I-х-у Герша-Цеханского для системы кислород – азот

- •3.2.5. Диаграмма I - X для системы кислород-азот

- •3.3. Ректификация воздуха, принцип ректификации

- •3.4. Колонны для разделения воздуха

- •Колонна однократной ректификации

- •Колонна двукратной ректификации

- •3.5. Расчет числа теоретических тарелок в ректификационных колоннах

- •Методом Мак-Кэба и Тиле

- •3.6. Графические расчеты процессов ректификации и определение числа теоретических тарелок при помощи I -х диаграммы (метод Пуаншона)

- •В колонне в I-х диаграмме

- •Пример расчета числа теоретических тарелок в колонне двукратной ректификации с помощью у-х и I-х диаграмм

- •4. Принципиальные технологические схемы современных вру

- •4.1. Особенности разработки технологических схем современных вру

- •4.2. Вру большой производительности низкого давления нового поколения

- •4.3. Вру среднего давления

- •4.4. Вру двух давлений

- •4.5. Вру высокого давления

- •4.6. Вру низкого давления малой и средней производительности с совмещенным циркуляционном контуром для выдачи жидких продуктов или газообразных под высоким давлением

- •4.7. Технологическая схема аргонного блока вру с получением чистого аргона методом низкотемпературной ректификации

- •4.8. Получение чистых криптона и ксенона в вру

- •5. Основные блоки и аппараты вру

- •5.1. Блок очистки и осушки воздуха

- •5.1.1. Методы очистки и осушки воздуха

- •5.1.2. Очистка воздуха от двуокиси углерода с помощью сорбентов

- •5.1.3. Очистка воздуха от примесей ацетилена

- •5.1.4. Комплексная очистка воздуха от примесей , и

- •5.1.5. Схема и устройство блока комплексной осушки и очистки воздуха (бкоо)

- •5.1.6. Методика расчета адсорбционного блока осушки и очистки воздуха от примесей паров влаги, углекислоты и ацетилена

- •Расчет процесса десорбции

- •5.2. Определение основных конструктивных размеров ректификационных колонн вру

- •Бинарной смеси

- •Тарелки; 3 – наружная обечайка; 4 - люк

- •Устройствами различных типов:

- •5.3. Определение основных конструктивных размеров конденсаторов-испарителей

- •С внутритрубным кипением

- •Р ис. 5.9. Зависимость кратности циркуляции от различных факторов:

Методом Мак-Кэба и Тиле

Для определения числа теоретических тарелок в отгонной части колонны составим, как и для верхней части колонны, материальные балансы по общему количеству газа и жидкости, проходящих через любые сечения колонны, и по нижекипящему компоненту:

|

(3.21) |

|

(3.22) |

Решая эти уравнения, получим

|

(3.23) |

Между

величинами

![]() и

и

![]() существуют

материальные соотношения:

существуют

материальные соотношения:

|

(3.24) |

|

(3.25) |

Подставляя их в уравнение (3.23), получим

|

(3.26) |

Это

уравнение представляет собой прямую

линию, пересекающую диагональ диаграммы

х-у на абсциссе при

![]() (рис. 3.12).

(рис. 3.12).

Прямая

для концентрационной секции и прямая

для отгонной секции при условии

![]() ,

а

,

а

![]() должны

пересекаться в точке, определяемой

прямой:

должны

пересекаться в точке, определяемой

прямой:

|

(3.27) |

Так

как

![]() и,

и,

![]() ,

то из этого

следует, что абсцисса точки пересечения

обеих линий

,

то из этого

следует, что абсцисса точки пересечения

обеих линий

![]() .

.

Обычно при расчете

количества дистиллята – жидкого азота

Д даются составы жидкостей

![]() .

Используя уравнение (3.27) и вышеприведенные

уравнения материальных балансов,

найдем зависимость между величинами М

и Д:

.

Используя уравнение (3.27) и вышеприведенные

уравнения материальных балансов,

найдем зависимость между величинами М

и Д:

|

(3.28) |

Если

в уравнение (3.26) ввести обозначения

,

то получим:

,

то получим:

|

(3.29) |

Если выбрать масштаб на рис. 3.12 таким образом, чтобы отрезок АС изображал 1 моль, то отрезок АВ дает количество дистиллята – жидкого азота, выраженное в молях Д/М, а отрезок ВС – остаток (жидкого кислорода) в молях R/М..

Число теоретических тарелок находится путем графического построения, аналогично тому, как это строилось для концентрационной колонны (рис. 3.10).

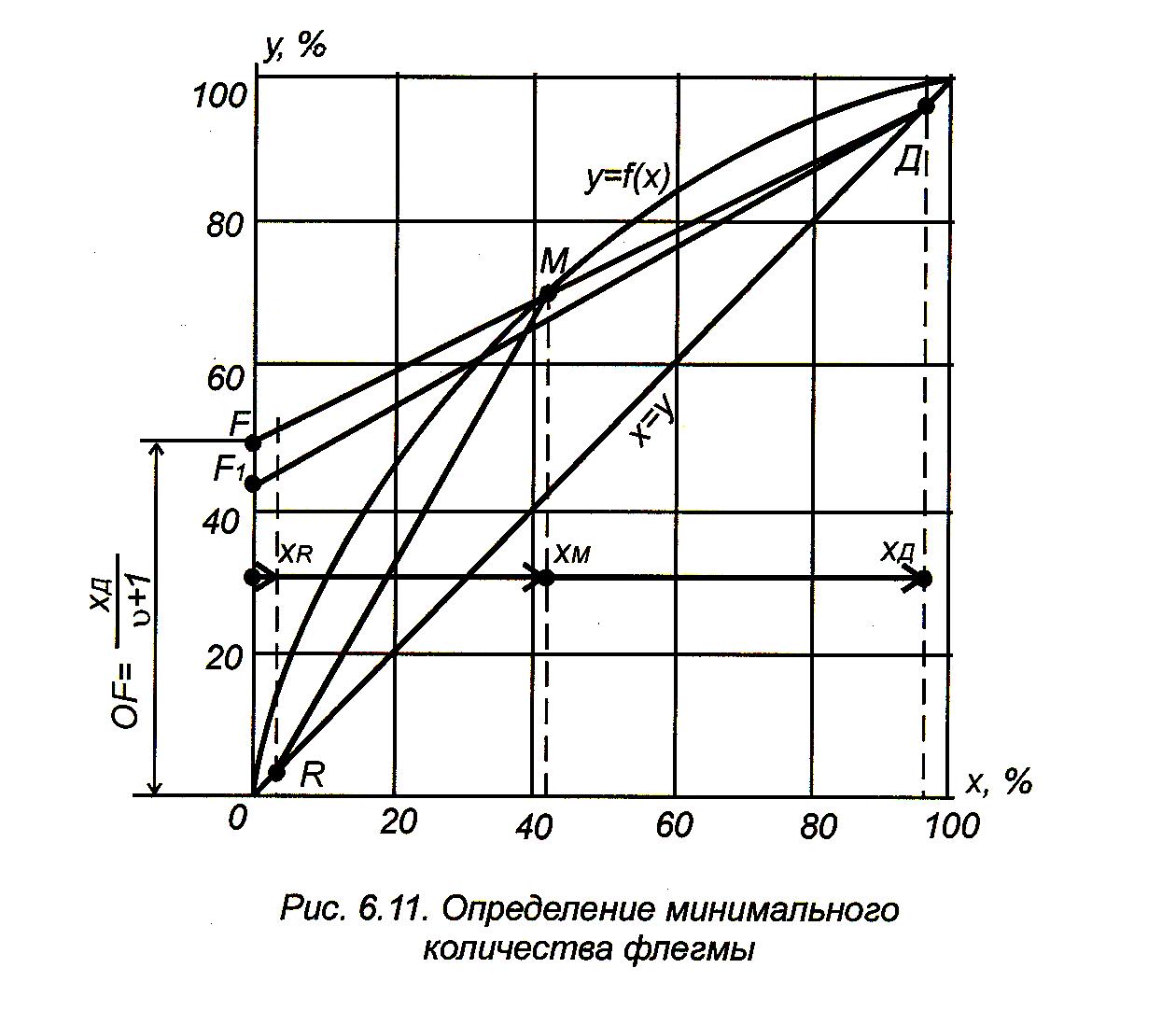

Определение минимального количества флегмы,

минимального числа тарелок, место ввода смеси

Количество

флегмы, или флегмовое число,

![]() не

должно быть меньше определенного

значения, при котором возможен процесс

ректификации.

не

должно быть меньше определенного

значения, при котором возможен процесс

ректификации.

При минимальном флегмовом числе количество теоретических тарелок, необходимых для ректификации будет бесконечное множество.

На

рис. 3.13 показано определение минимального

количества флегмы g

или флегмового

числа

![]() ,

при заданных

концентрациях

и

,

и

.

,

при заданных

концентрациях

и

,

и

.

Рис. 3.13. Определение минимального количества флегмы

Если

соединить точку М,

которая

лежит на пересечении вертикали

концентрации

,

и равновесной

кривой

![]() ,

с точками Д

и R,

то прямая

дм

дает на оси

ординат отрезок

,

с точками Д

и R,

то прямая

дм

дает на оси

ординат отрезок

|

(3.30) |

позволяющий определить минимальное значение флегмового числа:

|

(3.31) |

Для того чтобы был возможен процесс ректификации, флегмовое число должно быть больше его минимального значения. В этом случае число тарелок будет иметь конечное значение.

При

увеличении флегмового числа линия

рабочей концентрации ДF

будет

наклонена под большим углом к горизонтали,

чем, например, линия

![]() ,

а число

тарелок будет уменьшаться. При флегмовом

числе

,

а число

тарелок будет уменьшаться. При флегмовом

числе

![]() линия рабочей концентрации совпадает

с диагональю, и число теоретических

тарелок будет минимальным.

линия рабочей концентрации совпадает

с диагональю, и число теоретических

тарелок будет минимальным.

Для процесса ректификации имеет большое значение правильное расположение места ввода разделяемой смеси. Место ввода смеси должно быть расположено между двумя тарелками таким образом, чтобы концентрация нижекипящего компонента - азота в смеси была выше концентрации того же компонента в жидкости нижележащей тарелки и ниже концентрации этого же компонента в жидкости верхней тарелки, то есть

|

(3.32) |

В случае расположения места ввода смеси ниже или выше точки оптимального расположения подводящего патрубка будет наблюдаться ухудшение процесса ректификации.

.

. .

. .

. ,

, .

.