- •Вопрос 9. Цилиндрические прямозубые передачи. Устройство и основные геометрические соотношения

- •Передач с эвольвентным профилем зубьев

- •Вопрос 10. Расчет зубьев цилиндрической прямозубой передачи на изгиб

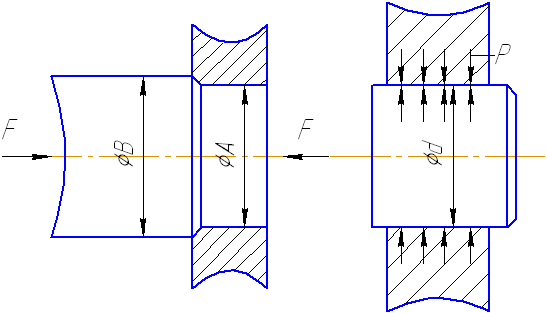

- •Р ис. 34. Усилия в зацеплении прямозубой цилиндрической передачи

- •Вопрос 11-12. Расчет цилиндрической прямозубой передачи на контактную прочность

- •Вопрос 13. Особенности расчета открытых

- •Вопрос14. Косозубые цилиндрические передачи. Особые размерные параметры….

- •1.1 Общие сведения.

- •1.2 Эквивалентное колесо

- •1.3. Силы в зацеплении

- •Вопрос 16. Расчет косозубых цилиндрических передач.

- •1.5. Расчет на изгиб

- •Вопрос 17. Шевронные передачи.

- •Вопрос 21 червячные передачи

- •Вопрос 22кпд червячной передачи, так же, как зубчатой, определяют по формуле ;

- •Вопрос 23

- •Вопрос 24

- •Вопрос 25

- •Вопрос 26

- •Вопрос 27

- •30)Клиноремённая передача

- •33)Валы и оси

- •35) Проверка валов на статическую прочность

- •36) Подшипники

- •39) Подшипники качения

- •40) Выбор подшипников по динамической грузоподъёмности с (по заданному ресурсу или долговечности)

- •42) Проверка и подбор подшипников по статической грузоподъёмности

- •43) Муфты

- •46) Муфты упругие

- •49. Соединения деталей

49. Соединения деталей

Детали, составляющие машину, связаны между собой тем или иным способом. Эти связи можно разделить на подвижные (подшипники, зацепления) и неподвижные (сварные, болтовые, прессовые). Наличие подвижных

связей в машине обусловлено её кинематической схемой. Неподвижные связи обусловлены целесообразностью расчленения машины на узлы и детали для того, чтобы упростить производство и облегчить сборку.

Неподвижные связи в технике называют соединениями.

По признаку разъёмности все соединения делят на раъёмные и неразъёмные.

Разъёмные соединения позволяют разъединять детали без их повреждения. К ним относятся резьбовые, штифтовые, клеммовые, шпоночные, шлицевые и профильные соединения.

Неразъёмные соединения не позволяют разъединить детали без их повреждения. Применение неразъёмных соединений обусловлено в основном технологическими и экономическими требованиями. К этой группе относятся заклёпочные, сварные и соединения с натягом.

Соединения являются важными элементами конструкций. Многие аварии и неполадки в работе машин обусловлены неудовлетворительным качеством соединений.

Основным критерием работоспособности и расчёта соединений является прочность.

Необходимо стремиться к тому, чтобы соединение было равнопрочным с соединяемыми элементами. Желательно, чтоб соединение не искажало форму изделия, не вносило дополнительных элементов в его конструкцию.

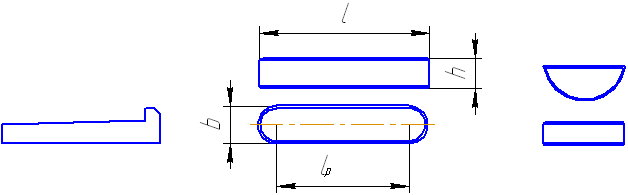

52. Шпоночные соединения служат для закрепления деталей на валах и осях и передачи крутящего момента. Такими деталями являются зубчатые колёса, шкивы, звёздочки. Соединение нагружается в основном крутящим моментом Т.

Все основные виды шпонок делятся на клиновые и призматические. Клиновые шпонки сейчас применяют редко и только в единичном производстве.

В массовом и серийном производстве применяют призматические шпонки.

Соединение призматическими шпонками ненапряжённое. Оно требует изготовления вала и отверстия с большой точностью. Во многих случаях посадка ступицы на вал производится с натягом.

Рассматривая равновесие вала или ступицы при этих допущениях, получаем условия прочности в виде:

,

,

.

.

У стандартных шпонок размеры b и h подобраны так, что нагрузку соединения ограничивают напряжения смятия, а не напряжения среза. Поэтому при расчётах стандартные шпонки проверяют только на смятие.

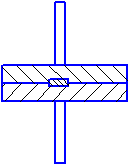

Зубчатые (шлицевые) соединения

Зубчатые соединения образуются при наличии наружных зубьев на валу и внутренних зубьев на ступице. По форме профиля зубьев различают три типа соединений: прямобочные, эвольвентные, треугольные.

Соединения с прямобочными зубьями выполняют с центрированием по боковым граням зубьев, по наружному или внутреннему диаметрам вала.

Стандартом предусмотрено три серии соединений (лёгкая, средняя и тяжёлая), которые отличаются высотой и количеством зубьев.

Соединения с эвольвентными зубьями выполняют с центрированием по боковым граням или наружному диаметру вала.

Соединения с треугольными зубьями не стандартизованы, их применяют при тонкостенных втулках.

Зубчатые соединения в сравнении со шпоночными обладают рядом преимуществ:

детали лучше центрируются на валу и имеют лучшее направление при осевом перемещении;

прочность соединения выше, в особенности при динамических нагрузках.

Основным критерием работоспособности и расчёта зубчатых соединений является сопротивление рабочих поверхностей зубьев смятию.

При проектировании зубчатого соединения вначале, предварительно определив диаметр вала, выбирают по стандарту соответствующее зубчатое соединение (вид соединения, z - количество зубьев, h - рабочая высота зубьев, D и d - диаметры соединения). Задаются рабочей длиной l соединения и проверяют на смятие по формуле:

.

.

Здесь полагают, что нагрузка равномерно распределена между зубьями и по длине зубьев.

.

.

53. Соединения двух деталей по цилиндрической поверхности можно осуществлять непосредственно без применения болтов, шпонок, штифтов. Для этого достаточно при изготовлении деталей обеспечить натяг посадки, а при сборке запрессовать одну деталь в другую.

Натягом называют отрицательную разность диаметров отверстия и вала: = А – В, А В.

Нагрузочная способность прессового соединения прежде всего зависит от натяга, значение которого устанавливают в соответствие с нагрузкой.

Сборку прессового соединения выполняют одним из трёх способов: прессование, нагревом втулки, охлаждением вала.

54. Сварные соединения

Сварное соединение – неразъёмное. Оно образуется путём сваривания материалов деталей в зоне стыка и не требует никаких вспомогательных элементов. Применяемые в современном машиностроении виды сварки весьма разнообразны. Из всех видов сварки наибольшее распространение имеет электрическая. Различают два основных вида электросварки: дуговую и контактную.

Электродуговая

сварка

основана на использовании тепла

электрической дуги для расплавления

металла.

С той же целью производят сварку

под флюсом.

Этот вид сварки в настоящее время

является основным видом автоматической

сварки.

С той же целью производят сварку

под флюсом.

Этот вид сварки в настоящее время

является основным видом автоматической

сварки.

Контактная сварка основана на использовании повышенного омического сопротивления в стыке деталей и осуществляется несколькими способами.

При точечной сварке соединение образуется не по всей поверхности стыка, а лишь в отдельных точках, к которым подводят электроды сварочной машины.

При

шовной

сварке

узкий непрерывный или прерывистый шов

расположен вдоль стыка деталей. Точечную

и шовную сварку применяют в нахлёсточных

соединениях преимущественно для листовых

деталей толщиной не более 3…4 мм и тонких

стержней.

При

шовной

сварке

узкий непрерывный или прерывистый шов

расположен вдоль стыка деталей. Точечную

и шовную сварку применяют в нахлёсточных

соединениях преимущественно для листовых

деталей толщиной не более 3…4 мм и тонких

стержней.

Сварное соединение является наиболее совершенным из разъёмных

соединений, так как лучше других приближает составные детали к цельным.