- •Вопрос 9. Цилиндрические прямозубые передачи. Устройство и основные геометрические соотношения

- •Передач с эвольвентным профилем зубьев

- •Вопрос 10. Расчет зубьев цилиндрической прямозубой передачи на изгиб

- •Р ис. 34. Усилия в зацеплении прямозубой цилиндрической передачи

- •Вопрос 11-12. Расчет цилиндрической прямозубой передачи на контактную прочность

- •Вопрос 13. Особенности расчета открытых

- •Вопрос14. Косозубые цилиндрические передачи. Особые размерные параметры….

- •1.1 Общие сведения.

- •1.2 Эквивалентное колесо

- •1.3. Силы в зацеплении

- •Вопрос 16. Расчет косозубых цилиндрических передач.

- •1.5. Расчет на изгиб

- •Вопрос 17. Шевронные передачи.

- •Вопрос 21 червячные передачи

- •Вопрос 22кпд червячной передачи, так же, как зубчатой, определяют по формуле ;

- •Вопрос 23

- •Вопрос 24

- •Вопрос 25

- •Вопрос 26

- •Вопрос 27

- •30)Клиноремённая передача

- •33)Валы и оси

- •35) Проверка валов на статическую прочность

- •36) Подшипники

- •39) Подшипники качения

- •40) Выбор подшипников по динамической грузоподъёмности с (по заданному ресурсу или долговечности)

- •42) Проверка и подбор подшипников по статической грузоподъёмности

- •43) Муфты

- •46) Муфты упругие

- •49. Соединения деталей

33)Валы и оси

Назначение, конструкции и материалы

Оси и валы служат для поддерживания вращающихся деталей: зубчатых колёс, звёздочек, шкивов и др.

Вал отличается от оси тем, что передаёт вращающий момент от одной детали к другой, а ось – нет. Вал всегда вращается, а ось может быть вращающейся или неподвижной. Пример вращающейся оси – ось вагона; пример неподвижной оси – ось блока.

Оси воспринимают нагрузку от расположенных на них деталей и работают на изгиб.

Вал передаёт вращающий момент. Валы несут детали, через которые передаётся этот вращающий момент, и воспринимают от этих деталей нагрузки. Поэтому валы работают одновременно на изгиб и на кручение. При действии на установленные на валы детали осевых нагрузок (например, коническое колесо) валы дополнительно работают также на растяжение или сжатие.

Различают валы прямые, коленчатые и гибкие. Наибольшее распространение имеют прямые валы. Коленчатые валы применяют в поршневых машинах. Гибкие валы допускают передачу вращения при больших перегибах (например, в зубоврачебных бормашинах).

По конструкции различают валы и оси: гладкие, фасонные или ступенчатые, а также сплошные и полые. Образование ступеней на валу связано с закреплением деталей или самого вала в осевом направлении, а также с возможностью монтажа узла вала. Полыми валы изготовляют для уменьшения массы или в тех случаях, когда через вал пропускают другую деталь, подводят масло и т.п.

Валы и оси изготавливают преимущественно из углеродистых и легированных сталей. Чаще других применяют сталь Ст5 – для валов без термообработки; сталь 45 или 40Х – для валов с термообработкой (улучшение); сталь 20 или 20Х – для быстроходных валов на подшипниках скольжения. У которых цапфы цементируют для повышения износостойкости.

Основными критериями работоспособности и расчёта валов и осей являются прочность и жёсткость.

Ось рассматривается как частный случай вала, у которого крутящий момент Т равен нулю, то есть Т=0. Ввиду этого все дальнейшие рассуждения будут относится к общему случаю расчёта валов.

Проектный расчёт вала

При проектном расчёте вала обычно известны: крутящий момент Г или мощность Р и частота вращения , нагрузка и размеры основных деталей, расположенных на валу (например, зубчатых колёс). Требуется определить размеры и материал вала.

К расчёту вала приступают только после завершения расчётом всех передач, то есть тогда, когда определены величины и направление действующих на вал сил и моментов, размеры элементов передач (колёс, звёздочек и пр.), а также принципиальная схема размещения по длине вала всех сопряжённых с ним деталей.

Особенность этого расчёта состоит в том, что он выполняется параллельно с процессом конструирования узла вала в целом.

Для разработки конструкции вала необходимо хотя бы приближённая оценка его диаметра. На практике обычно используют следующий порядок проектного расчёта вала.

1. Предварительно оценивают диаметр вала из проектного расчёта только на кручение при пониженных допускаемых напряжениях:

.

.

Обычно принимают для редукторных валов = 12…15 МПа. Если задан крутящий момент Т Нм, диаметр вала определяют предварительно по формуле:

мм (18)

мм (18)

где С – опытный коэффициент; С = 8 – для быстроходного вала; С = 4,8 – для тихоходного вала; С = 6 – для промежуточного вала.

Предварительно оценить диаметр проектируемого вала можно, также ориентируясь на диаметр того вала, с которым он соединяется (валы передают одинаковый крутящий момент). Например, если вал соединяется с валом электродвигателя, то диаметр его выходного конца можно принять равным или близким к диаметру выходного конца вала электродвигателя.

2. После оценки диаметра вала разрабатывают его конструкцию, назначая диаметры отдельных участков вала конструктивно с учётом удобства сборки узла вала.

3. После назначения диаметра посадочных мет вала для установки подшипников выбирают тип подшипников и схему их установки.

4. Выполняется эскизная разработка узла вала. При этом в масштабе 1:1 вычерчиваются элементы передач, сопряжённые с валом, подшипники, элементы корпуса, решаются вопросы смазки передач и подшипников.

По этому эскизу определяются расстояния между опорами, зубчатыми колёсами и т.д., длина отдельных участков вала и всего вала в целом.

Теперь проектный расчёт закончен, нужно выполнять проверочный расчёт полученной конструкции и, если необходимо, внести исправления в разработанную конструкцию. При этом учитывают, что диаметр вала является одним из основных параметров, определяющих размеры и нагрузочную способность подшипников. На практике не редки случаи, когда диаметр вала определяется не прочностью самого вала, а долговечностью подшипников. Поэтому расчёты вала и подшипников взаимосвязаны.

Проверочный расчёт валов

Выбор расчётной схемы и определение расчётных нагрузок. Расчёт валов базируется на тех разделах курса сопротивления материалов, в которых рассматривается применение гипотез прочности и расчёт при переменных напряжениях. При этом действительные условия работы вала заменяют условными, составляют расчётную схему вала. При переходе от конструкции к расчётной схеме производят схематизацию нагрузок, опор и формы вала.

Валы рассматриваются как балки, лежащие на шарнирно-подвижных или шарнирно-неподвижных опорах. При коротких опорах (подшипники качения) центр опорного шарнира совмещается с серединой подшипника. Выбирая тип расчётной опоры, необходимо учитывать, что деформации валов обычно весьма малы, и если конструкция действительной опоры допускает хотя бы небольшое перемещение, то этого достаточно, чтобы считать её шарнирно-подвижной. При этих условиях подшипники, одновременно воспринимающие радиальные и осевые нагрузки, заменяют шарнирно-неподвижными опорами, а подшипники, воспринимающие только радиальные нагрузки – шарнирно-подвижными.

Условимся в дальнейшем все рассуждения иллюстрировать примером расчёта вала, изображённого на предыдущем рисунке. Для этого вала, учитывая наклон зуба шестерни, левую опору заменяем шарнирно-неподвижной, а правую – шарнирно-подвижной.

Действительные нагрузки не являются сосредоточенными, они распределены по длине ступицы, ширине подшипника и т.д. Расчётные нагрузки рассматривают как сосредоточенные. В нашем примере вал нагружен силами Ft, Fr, Fa, действующими в полюсе зацепления, и крутящим моментом Т на полумуфте, соединяющий этот вал с валом электродвигателя.

Силы Ft, Fr, Fa приводятся к оси вала, причём рассматриваются отдельно нагрузки в вертикальной и горизонтальной плоскостях. При приведении сил к оси вала возникли пары сил, равные

Здесь d1 – делительный диаметр шестерни.

Под расчётной схемой стоят эпюры изгибающих и крутящих моментов в вертикальной и горизонтальной плоскостях от всех действующих сил. По этим эпюрам легко определить суммарные изгибающие моменты в любом сечении вала.

Расчёт на прочность. На практике установлено, что для валов основным видом разрушения является усталостное. Статическое разрушение наблюдается значительно реже. Оно происходит под действием кратковременных перегрузок. Поэтому для валов расчёт на усталостную прочность является основным. Расчёт на статическую прочность выполняется как проверочный.

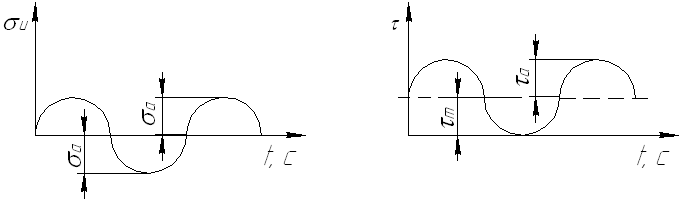

При расчёте на усталостную прочность необходимо, прежде всего установить характер цикла напряжений. Вследствие вращения вала напряжения изгиба в различных точках его поперечного сечения изменяются по симметричному циклу, даже при постоянной нагрузке.

Напряжения кручения изменяются пропорционально изменению нагрузки. В большинстве случаев трудно установить действительный цикл нагрузки машины в условиях эксплуатации. Тогда расчёт выполняют условно по номинальной нагрузке, а циклы напряжений принимают – симметричным для напряжений изгиба и отнулевым для напряжений кручения:

Выбор отнулевого цикла для напряжений кручения обосновывают тем, что большинство машин работает с переменным крутящим моментом, а знак момента изменяется только у реверсивных машин. Неточность такого расчёта компенсируют при выборе запасов прочности.

Приступая к расчёту, предположительно намечают опасные сечения вала. При этом исходят из эпюр моментов, размеров сечения вала и концентраторов напряжений (к ним относятся шпоночные пазы, проточки и пр.).

Опасные сечения обычно проходят под зубчатыми колёсами, подшипниками, например, на рисунке опасным является сечение 1-1.

Для каждого из установленных предположительно опасных сечений определяют расчётный коэффициент запаса прочности S и сравнивают его с допускаемым значением S, принимаемым обычно 1,3…2,1.

При совместном действии напряжений изгиба и кручения запас усталостной прочности определяется по формуле:

(19)

(19)

где: S, S - коэффициенты запаса прочности соответственно по нормальным и касательным напряжениям, определяемые по зависимостям:

;

;

здесь: (-1)Д, (-1)Д - пределы выносливости вала в рассматриваемом сечении;

а, а – амплитуды напряжения цикла;

m ,m - средние напряжения цикла;

, - коэффициенты чувствительности к асимметрии цикла.