- •Вопрос 9. Цилиндрические прямозубые передачи. Устройство и основные геометрические соотношения

- •Передач с эвольвентным профилем зубьев

- •Вопрос 10. Расчет зубьев цилиндрической прямозубой передачи на изгиб

- •Р ис. 34. Усилия в зацеплении прямозубой цилиндрической передачи

- •Вопрос 11-12. Расчет цилиндрической прямозубой передачи на контактную прочность

- •Вопрос 13. Особенности расчета открытых

- •Вопрос14. Косозубые цилиндрические передачи. Особые размерные параметры….

- •1.1 Общие сведения.

- •1.2 Эквивалентное колесо

- •1.3. Силы в зацеплении

- •Вопрос 16. Расчет косозубых цилиндрических передач.

- •1.5. Расчет на изгиб

- •Вопрос 17. Шевронные передачи.

- •Вопрос 21 червячные передачи

- •Вопрос 22кпд червячной передачи, так же, как зубчатой, определяют по формуле ;

- •Вопрос 23

- •Вопрос 24

- •Вопрос 25

- •Вопрос 26

- •Вопрос 27

- •30)Клиноремённая передача

- •33)Валы и оси

- •35) Проверка валов на статическую прочность

- •36) Подшипники

- •39) Подшипники качения

- •40) Выбор подшипников по динамической грузоподъёмности с (по заданному ресурсу или долговечности)

- •42) Проверка и подбор подшипников по статической грузоподъёмности

- •43) Муфты

- •46) Муфты упругие

- •49. Соединения деталей

1.

Задача учебного курса ДМ состоит в том, чтобы дать общее представление о механической части машин и главным образом ознакомить с устройством и действием типовых узлов и деталей машин, научить выполнять расчёты деталей и узлов общего назначения, ознакомить с основами проектирования деталей и машин.

Работоспособность и надёжность деталей машин характеризуется определёнными условиями или критериями. По одному или нескольким из них ведут расчёт, цель которого – определение размеров и материалов деталей. Часть критериев удовлетворяется заведомом или вообще не требует проверки; некоторые критерии относятся не ко всем деталям.

Важнейшие критерии работоспособности и расчёта деталей машин: прочность, жёсткость, износостойкость, теплостойкость, виброустойчивость. Значение того или иного критерия для данной детали зависит от её функционального назначения и условий работы.

Прочность является главным критерием работоспособности большинства деталей.

Различают разрушение деталей вследствие потери статической прочности или сопротивления усталости

Жёсткость характеризуется изменением размеров и формы детали под нагрузкой.

Расчёт на жёсткость предусматривает ограничение упругих перемещений детали в пределах, допустимых для конкретных условий работы.

Изнашивание – это процесс постепенного изменения размеров деталей в результате трения. При этом увеличиваются зазоры в подшипниках, в направляющих, в зубчатом зацеплении и т.п.

Теплостойкость. Нагрев деталей машин может вызвать следующие вредные последствия: понижение прочности деталей и появление ползучести; понижение защитной способности масляных плёнок, а следовательно, увеличение изнашиваемости деталей; изменение зазоров в сопряжённых деталях, которое может привести к заклиниванию или заеданию; понижение точности работы машины

Вибростойкость. Вибрации вызывают дополнительные переменные напряжения и, как правило, приводят к усталостному разрушению деталей. В некоторых случаях вибрации снижают качество работы машин. Например, вибрации в металлорежущих станках снижают точность обработки и ухудшают качество поверхности обрабатываемых деталей. Особенно опасными являются резонансные колебания. Вредное влияние вибрации проявляется также и вследствие увеличения шумовых характеристик механизмов. В связи с повышением скоростей движения машин опасность вибрации возрастает, поэтому расчёты на колебания приобретают всё большее значение.

2.

К конструкциям сборочных единиц предъявляются требования легкой сборки и разборки, простоты замены вышедших из строя деталей.

Совершенство конструкции детали оценивают по её надёжности и экономичности. Под надёжностью понимают свойство изделия сохранять во времени свою работоспособность. Экономичность определяют стоимостью материала, затратами на производство и эксплуатацию

Надежность машин. Различают три периода, от которых зависит надежность: проектирование, производство, эксплуатация.

При проектировании закладываются основы надежности. При производстве обеспечиваются все средства повышения надежности, заложенные конструктором. При эксплуатации реализуется надежность изделия. Такие понятия надежности, как безотказность и долговечность, проявляются только в процессе работы машины и зависят от методов и условий ее эксплуатации, принятой системой ремонта, методов технического обслуживания, режимов работы и пр. Надежность оценивают вероятностью сохранения работоспособности в течении заданного срока службы.

Вероятность безотказной работы (или коэффициент надежности)равна отношению числа надежных изделий, к числу изделий, подвергшимся наблюдениям. Коэффициент надежности сложного изделия выражается произведением коэффициентов надежности составляющих элементов.

3.

Надежность сложной системы всегда меньше надежности самого ненадежного элемента, поэтому важно не допускать в систему ни одного слабого элемента.

Чем больше элементов имеет система, тем меньше ее надежность.

Повышение надежности:

Проектирование по возможности простых изделий с меньшим числом деталей.(Каждой детали должна быть обеспечена достаточно высокая надежность, равная или близкая к надежности остальных деталей)

Уменьшение напряженности деталей. (повышение запасов прочности, рациональное использование высокопрочных материалов и упрочняющих технологий).

Хорошая система смазки

Статически определяемые системы более надежны.

Введение предохранительных устройств.(предохранительные муфты или реле максимального тока)

Широкое использование стандартных узлов и деталей.

Параллельное соединение элементов (резервирование).

Ремонтопригодность.(легкая доступность к узлам и деталям для осмотра или замены).

4.

В машиностроении передачами называют устройства, которые позволяют передавать энергию на расстояние.

В зависимости от того, каким способом осуществляется передача энергии, различают:

1) механические;

2) электрические;

3) гидравлические;

4) пневматические передачи.

Необходимость введения передачи как промежуточного звена между двигателем и исполнительным органом машины связана с решением различных задач.

Двигатели в большинстве случаев имеют узкий диапазон изменения вращающего момента Т и угловой скорости . Согласование режима работы двигателя с режимом работы исполнительных органов машины осуществляется с помощью передач.

В некоторых случаях передачи используют как преобразователи вращательного движения в поступательное, винтовое и т.п.

Все механические передачи разделяют на две основные группы:

передачи, основанные на энергии трения (ремённые, фрикционные);

передачи, основанные на использовании зацепления (зубчатые, червячные, цепные, винтовые).

5.

Характеристики передач

В каждой передаче различают два основных вала: входной и выходной, или ведущий и ведомый. Между этими валами в многоступенчатых передачах располагаются промежуточные валы.

Основные характеристики передач: мощность Р1 на входе и Р2 на выходе, кВт или Вт; быстроходность, которая выражается частотой вращения n1 на входе и n2 на выходе, мин-1 или угловыми скоростями 1, 2, с-1.

6.

Зубчатые передачи являются основной разновидностью механических передач, работающих на принципе зацепления с непосредственным касанием ведущей и ведомой деталей – пары зубчатых колёс.

Зубчатые передачи классифицируют следующим образом:

по расположению осей валов;

по расположению зубьев на колёсах;

по форме профиля зуба.

По расположению осей валов различают передачи:

1)с параллельными осями, которые выполняют с цилиндрическими колёсами внешнего или внутреннего зацепления;

2)с пересекающимися осями – конические зубчатые передачи;

3)с перекрещивающимися осями – цилиндрические винтовые, конические гипоидные и червячные.

По расположению зубьев на колёсах различают: прямозубые, косозубые, шевронные и с круговыми зубьями.

Основные преимущества зубчатых передач:

высокая нагрузочная способность и, как следствие

малые габариты;

большая долговечность и надёжность работы (например, для редукторов общего применения установлен ресурс 30 000 ч);

высокий КПД (до 0,97…0,98 в одной ступени);

постоянство передаточного отношения (отсутствие проскальзывания);

возможность применения в широком диапазоне скоростей (до 150 м/с) и мощностей (до десятков тысяч кВт) и передаточных отношений (до н7ескольких сотен тысяч).

Среди недостатков зубчатых передач можно отметить:

повышенные требования к точности изготовления;

шум при больших скоростях;

высокую жёсткость, не позволяющую компенсировать динамические нагрузки.

Точность изготовления передачи и её влияние на качество передачи

Основными ошибками изготовления зубчатых колёс являются: ошибка шага и формы профиля зубьев, ошибки в направлении зубьев относительно образующей делительного цилиндра.

. Их применяют для реверсируемых передач при высоких требованиях к кинематической точности, а также при наличии крутильных колебаний валов.

Степень точности выбирают в зависимости от назначения и условий работы передачи. Наибольшее распространение имеют 6, 7 8-я степени точности.

Стандарт допускает комбинацию степеней точности по отдельным нормам. Например, Ст. 7-8-8 В ГОСТ 1758-81.

Во избежание заклинивания зубьев в зацеплении должен быть боковой зазор. Размеры зазора регламентируются видом сопряжения зубчатых колёс. Стандартом предусмотрено 6 видов сопряжения:

Н – нулевой зазор;

Е – малый зазор;

С и Д – уменьшенный зазор;

В – нормальный зазор;

А – увеличенный зазор.

При сопряжениях Н, Е и С требуется повышенная точность изготовления

Точность изготовления зубчатых передач регламентируется ГОСТ 1643-81 и ГОСТ 1758-81, который предусматривает 12 степеней точности.

Каждая ступень характеризуется тремя показателями:

нормой кинематической точности, регламентирующую наибольшую погрешность передаточного отношения или полную погрешность угла поворота зубчатого колеса в пределах одного оборота (в зацеплении с эталонным колесом);

нормой плавности работы, регламентирующей многократно повторяющиеся циклические ошибки передаточного отношения или угла поворота в пределах одного оборота;

нормой контакта зубьев, регламентирующей ошибки изготовления зубьев и сборки передачи, влияющие на размеры пятна контакта в зацеплении (распределении нагрузки по длине зубьев).

7.

Расчетная нагрузка. При работе зубчатых передач вследствие деформации валов, корпусов, опор и самих зубчатых передач, а также неизбежных погрешностей изготовления и монтажа в зацеплении создаются дополнительные динамические нагрузки, а полезная нагрузка распределяется неравномерно по длине зуба. Влияние этих факторов на прочность зубьев учитывается введением при расчёте понятия расчётной нагрузки.

За расчётную нагрузку принимают максимальное значение удельной нагрузки, распределённой по линии контакта зубьев:

,

,

где: Fn – нормальная сила, направленная по линии зацепления перпендикулярно к рабочим поверхностям зубьев;

K – коэффициент расчётной нагрузки;

l суммарная длина контактных линий.

Коэффициент расчётной нагрузки определяется как

K = KKv,

Где: K коэффициент концентрации нагрузки;

Kv коэффициент динамической нагрузки.

Коэффициент динамической нагрузки Kv. Погрешности нарезания зубьев являются причиной непостоянства мгновенных значений передаточного отношения. Это значит, что при 1 = const, 2 const и d2/dt 0. В зацеплении появляется дополнительный динамический момент:

где: J - момент инерции ведомых масс.

Для приближённой оценки Kv пользуются таблицами, которые даются в справочной литературе.

Основное влияние на величину динамических нагрузок имеют ошибки шага. Кроме того, динамические нагрузки зависят от окружной скорости, присоединённых масс, упругости зубьев и пр.

Концентрация или неравномерность распределения нагрузки по длине зуба связана с деформацией валов, корпусов, опор и самих зубчатых колес, а так же с погрешностью изготовления детали. KH - коэффициент неравномерности распределения нагрузки по длине зуба, определяется по графикам.

8.

Виды разрушения зубьев. Поломка зубьев. Поломка зубьев связана напряжениями изгиба. На практике наблюдается выламывание углов зубьев вследствие концентрации нагрузки. Различают два вида поломки зубьев: поломка от больших перегрузок ударного действия или даже от статических перегрузок. Усталостная поломка, происходящая от действия переменных напряжений в течение сравнительно длительного срока службы.

.Общие меры предупреждения поломки зубьев – увеличение модуля, положительное смещение при нарезании зубьев, термообработка, наклёп, уменьшение концентрации нагрузки по краям.

Повреждение поверхности зубьев

Все виды повреждения поверхности зубьев связаны с контактными напряжениями и трением.

Усталостное выкрашивание от контактных напряжений является основным видом разрушения поверхности зубьев при хорошей смазке передачи

Абразивный износ – основная причина выхода из строя передач при плохой смазке. Это прежде всего открытые передачи, а также закрытые, но недостаточно защищённые от загрязнения.

Основные меры предупреждения износа – повышение твёрдости поверхности зубьев, защита от загрязнения, применение специальных масел.

Заедание – наблюдается преимущественно у высоконагруженных и высокоскоростных передачах. В месте соприкосновения зубьев этих передач развивается высокая температура, способствующая разрыву масляной плёнки и образованию металлического контакт

Пластичные сдвиги наблюдаются у тяжело нагруженные колёс, выполненных из мягкой стали. При перегрузках на мягкой поверхности зубьев появляются пластические деформации с последующим сдвигом в направлении скольжения.

Отслаивание твёрдого поверхностного слоя зубьев, подвергнутых поверхностному упрочнению (азотирование, цементирование, закалка). Этот виз разрушений наблюдается при недостаточно высоком качестве термической обработки

Материал. Практикой эксплуатации и специальными условиями установлено, что нагрузка, допускаемая по контактной прочности зубьев, определяется в основном твёрдостью материала. Наибольшую твёрдость, а следовательно, и наименьшие габариты и массу передачи можно получить при изготовлении зубчатых колёс из сталей, подвергнутых термообработке. Сталь в настоящее время – основной материал для изготовления зубчатых колёс и, в особенности для колёс высоконагруженных передач.

Две группы. В зависимости от твёрдости рабочих поверхностей зубьев стальные зубчатые колёса разделяют на две основные группы: твёрдостью 350 НВ – зубчатые колёса, нормализованные или улучшенные; твёрдостью 350 НВ – с объёмной закалкой, закалкой ТВЧ, цементацией, азотированием и др.

Допускаемые напряжения при расчёте на усталость

Практика эксплуатации и испытаний позволила установить, что контактная прочность, а следовательно, и допускаемые контактные напряжения определяются в основном твёрдостью рабочих поверхностей зубьев.

Допускаемые контактные напряжения для передач, работающих длительное время определяют по зависимости

,

,

где: Hlimb – базовый предел контактной выносливости, принимается по таблицам;

SH – коэффициент безопасности, SH = 1,1 – при нормализации, улучшении или объёмной закалке зубьев; SH = 1,2 – при поверхностной закалке, цементации, азотировании;

KHL – коэффициент долговечности. Для длительно работающих передач KHL = 1, для кратковременно работающих передач:

;

;

NH0 – базовое число циклов;

NH – число циклов напряжений за время работы.

При большой разнице в твёрдости зубьев шестерни и колеса за расчётное принимается меньшее из двух допускаемых напряжений, определяемых по материалу шестерни Н1 и колеса Н2.

Для передач с непрямыми зубьями, если твёрдость зубьев колеса значительно меньше твёрдости зубьев шестерни (на 100 и более единиц по шкале Бринеля), то в качестве расчётного принимается среднее из Н1 и Н2, но не более 1,25Н2 для цилиндрических и 1,15Н2 – для конических передач:

-

для цилиндрической передачи

-

для цилиндрической передачи

-для

конической передачи

-для

конической передачи

Допускаемые напряжения изгиба для расчёта передачи на прочность при длительной работе определяются по формуле:

,

,

где: Flimb – базовый предел выносливости по излому от напряжений изгиба (выбирается по таблицам);

SF – коэффициент безопасности, рекомендуется SF = 1,7…2,2 (верхние значения для литых заготовок);

KFC – коэффициент, учитывающий влияние двустороннего приложения нагрузки, KFC = 1 – односторонняя нагрузка и KFC = 0,8…0,7 – двух сторонняя нагрузка;

KFL

– коэффициент долговечности. Для

длительно работающих передач KFL

= 1. При НВ

350

при

НВ

350

NF0 = 4 106 – базовое число циклов для всех сталей.

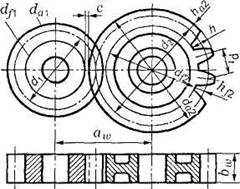

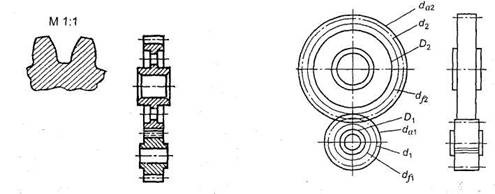

Вопрос 9. Цилиндрические прямозубые передачи. Устройство и основные геометрические соотношения

Зубчатую передачу с параллельными осями, у колес которой поверхности по диаметру выступов цилиндрические, называют цилиндрической.

Цилиндрическая прямозубая зубчатая передача состоит из двух или нескольких пар цилиндрических зубчатых колес с прямыми зубьями (рис.30). Эта передача наиболее проста в изготовлении. Применяется как в открытом, так и в закрытом исполнении.

Передаточное

число и ограничивается

габаритными размерами передачи.

Для одной пары цилиндрических зубчатых

колес ![]() .

.

Геометрические соотношения размеров прямозубой цилиндрической передачи с эвольвентным профилем зуба. Определим геометрические параметры прямозубой цилиндрической передачи в зависимости от модуля и числа зубьев (т и z).

Диаметр

вершин зубьев ![]() (рис.

31);

(рис.

31);

диаметр

впадин ![]() .

.

Из

равенства ![]() делительный

диаметр:

делительный

диаметр:

или

или ![]() где

где .

.

Согласно

стандарту высота головки зуба  ; высота

ножки зуба

; высота

ножки зуба ![]() ; высота

зуба

; высота

зуба ![]() . Отсюда

диаметр вершин зубьев

. Отсюда

диаметр вершин зубьев ![]() ; диаметр

впадин

; диаметр

впадин ![]() .

.

Разница в высоте ножки одного колеса и высоте головки другого образует радиальный зазор

![]()

Рис. 31. Основные геометрические параметры

Передач с эвольвентным профилем зубьев

Межосевое

расстояние при ![]() (см.

рис. 31)

(см.

рис. 31) ![]() или

или ![]() .

.

Приняв

суммарное число зубьев ![]() найдем

найдем ![]() .

.

В

прямозубой передаче ширина венца ![]() равна

длине зуба:

равна

длине зуба: ![]() ,

где

,

где ![]() —

коэффициент длины зуба (ширины венца)

по модулю (для цилиндрических

прямозубых передач); выбирается по табл.

2.

—

коэффициент длины зуба (ширины венца)

по модулю (для цилиндрических

прямозубых передач); выбирается по табл.

2.

Таблица 4. Значение коэффициента

|

HB |

Характеристика конструкции |

45-30 30-20 |

До 350 Свыше 350 |

Высоконагруженные точные передачи. Валы, опоры и корпуса повышенной жесткости |

30-25 20-15 15-10 |

До 350 Свыше 350 |

Обычные передачи редукторного типа в отдельном корпусе с достаточно жесткими валами и опорами. Передачи низкой точности с консольными валами |

Таблица 5. Геометрические параметры прямозубой цилиндрической передачи

Параметр, обозначение |

Расчетные формулы |

Модуль т |

|

Диаметр вершин зубьев da |

|

Делительный диаметр d |

|

Диаметр впадин зубьев df |

|

Высота зуба h |

|

Высота головки зуба ha |

|

Высота ножки зуба hf |

|

Окружная

толщина зуба |

|

Окружная

толщина впадин зубьев |

|

Радиальный зазор с |

|

Межосевое

расстояние |

|

Окружной шаг рt |

|

Длина

зуба (ширина венца) |

|

Определение

числа зубьев шестерни и колеса по

суммарному числу зубьев передачи и

известному передаточному числу. Если

известно ![]() и

и ![]() , то

число зубьев шестерни и колеса можно

определить по формулам:

, то

число зубьев шестерни и колеса можно

определить по формулам:

![]() ;

; ![]() ,

,

где ![]() —

число зубьев шестерни;

—

число зубьев шестерни; ![]() —

число зубьев колеса;

—

суммарное число зубьев; и —

передаточное число.

—

число зубьев колеса;

—

суммарное число зубьев; и —

передаточное число.

Рис. 32 Рис. 33