- •1. Чпу оборудованием и его роль в производстве

- •2. Основные преимущества применения станков с чпу

- •3. Структура комплекса «Станок с чпу»

- •4. Понятие системы чпу и ее основные функции

- •5. Позиционные, контурные и комбинированные системы чпу

- •Виды и обозначения устройств чпу

- •Классификация и обозначение станков с чпу, их характер

- •Типаж металлорежущих станков с чпу. Понятие модуля

- •Управление движением рабочих органов в станках с чпу. Интерполяторы

- •10. Принципы кодирования информации на перфоленте

- •11. Алфавитно-цифровой код исо-7 бит

- •12. Кодирование подачи и частоты вращения шпинделя

- •13. Структура управляющей программы в коде исо-7 бит

- •14. Программирование участков линейной интерполяции

- •15. Программирование участков круговой интерполяции

- •16. Оси координат и направления движения в станках с чпу

- •17. Взаимосвязь систем координат при обработке на станках с чпу

- •18. Траектория движения инструмента

- •19. Построение траекторий рабочих перемещений инструмента при фрезерной обработке

- •20. Построение траекторий рабочих перемещений инструмента при токарной обработке

- •21. Построение траекторий вспомогательных перемещений инструментов

- •22. Коррекция траектории движения инструмента

- •23. Приспособления для станков с чпу

- •24. Режущий инструмент для станков с чпу

- •25. Вспомогательный инструмент для станков с чпу

- •26. Устройства для предварительной настройки инструмента вне станка

- •27. Наладка станков с чпу

- •28. Структура технологической подготовки производства при использовании станков с чпу

- •29. Определение номенклатуры деталей для обработки на станках с чпу

- •30. Требования к технологичности деталей, обрабатываемых на станках с чпу

- •31. Требования к чертежам деталей, обрабатываемых на станках с чпу

- •32. Особенности проектирования технологических процессов обработки деталей на станках с чпу

- •33.Разработка маршрутной технологии для станков с чпу.

- •34.Выбор оборудования для обработки различных групп деталей.

- •35.Структура операционного тп для станков с чпу.

- •36.Технологическая документация при проек тп для станков с чпу.

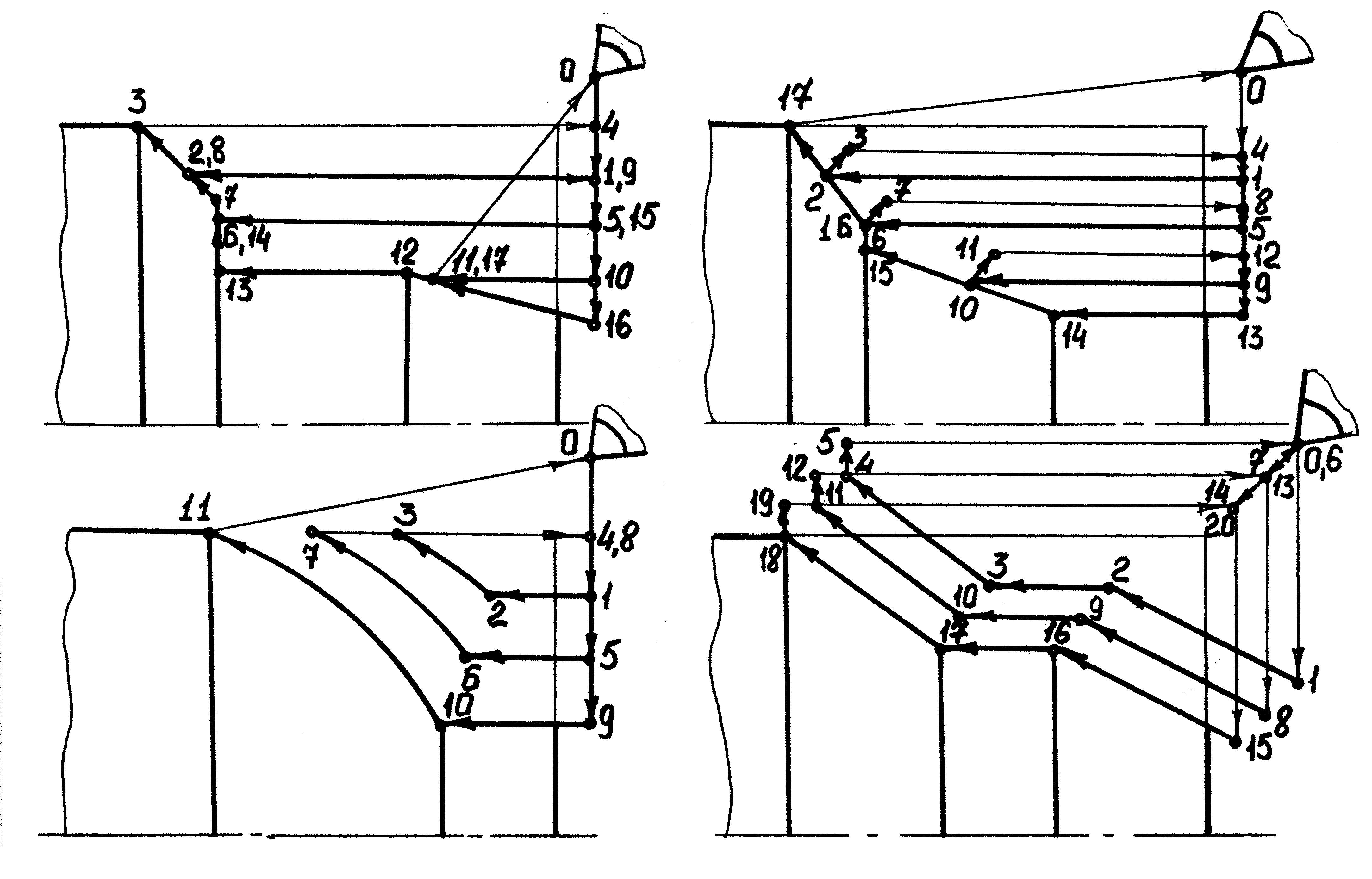

19. Построение траекторий рабочих перемещений инструмента при фрезерной обработке

С позиции проектирования траекторий инструментов при фрезерной контурной обработке можно выделить два семейства поверхностей.

В первое входят поверхности, которые обрабатываются с приданием траектории вида замкнутой строки, которой обводится обрабатываемый контур. Такой путь инструмента получил название - «строка обвода». Строкой обвода обрабатываются криволинейные контуры плоских деталей.

В другое входят поверхности, которые обрабатываются движением инструмента по траекториям, представляющим собой параллельные строчки с противоположными направлениями или спиралеобразные строчки. Этот вид пути называется - «обход».

Существуют два основных метода формирования траектории фрезы при фрезерной обработке обходом: зигзагообразный (рис.5.3, а) и спиралевидный (рис.5.3, б).

Рис.5.3. Траектории при фрезеровании: а) зигзагообразная; б) спиралевидная

Спиралевидный метод отличается от зигзагообразного тем, что обработка ведется круговыми движениями инструмента, совершаемыми вдоль внешней границы области на разном расстоянии от нее. Спиралевидная схема выгодно отличается от зигзагообразной более плавным характером обработки. Она обеспечивает неизменное направление фрезерования (попутное или встречное) и не дает дополнительных (кроме имеющихся на контуре) изломов траектории

При

обводе контура деталей могут возникать

подрезы. Поэтому для получения углов

необходимо предусматривать петлеобразную

или дугообразную траектории.

При

обводе контура деталей могут возникать

подрезы. Поэтому для получения углов

необходимо предусматривать петлеобразную

или дугообразную траектории.

20. Построение траекторий рабочих перемещений инструмента при токарной обработке

При построении траектории перемещений токарных резцов на станке с ЧПУ сначала осуществляют разбиение общего припуска на черновой и чистовой. Чистовой припуск назначают, исходя из требуемой точности и шероховатости обрабатываемой поверхности, а черновой обычно разбивают на несколько проходов.

Траектория чистового резца повторяет контур обрабатываемой детали или является эквидистантой к нему, в зависимости от того, какой тип резца используется для обработки и где находится центр инструмента Р (рис.5.1). Построение траектории для чистовой токарной обработки осуществляется аналогично построению строки обвода при контурном фрезеровании.

Траектория движения чернового резца - многовариантна.

а)

в)

б)

При обработке фасонных деталей можно использовать схему, которую назовем эквидистантной (рис.6.2,в). Название ее определяется тем, что рабочие ходы инструмента эквидистантны контуру детали.

Рис. 6.2. Схемы выполнения переходов при токарной обработке:

а) черновая с подборкой; б) черновая с зачистным проходом;

в) эквидистантная; г) контурная.

21. Построение траекторий вспомогательных перемещений инструментов

Для обработки детали по программе прежде всего необходимо определить рабочие, подготовительные и вспомогательные траектории перемещения центра принятого для работы инструмента. Движение по эквидистанте относится только к траектории рабочих ходов. Перемещения центра инструмента при обработке детали могут быть также подготовительными и вспомогательными.

Траектории вспомогательных перемещений на участках подвода, врезания и отвода инструмента оказывают большое влияние на производительность и точность обработки. При выборе варианта подвода и отвода инструмента от обрабатываемого контура следует руководствоваться основным критерием обеспечения высокой производительности и сокращать до минимума количество и протяженность холостых ходов инструмента.

Необходимо иметь в виду, что на число и величину вспомогательных ходов определяющее влияние оказывает правильный выбор положения исходной точки и оптимальной схемы удаления припуска.

При выборе траектории на участке врезания инструмента необходимо учитывать ряд других факторов. Следует избегать резкого увеличения усилий резания, поэтому траекторию врезания нужно назначать так, чтобы припуск возрастал плавно. Скорость подачи при этом должна постепенно снижаться.

1. При обработке внешнего контура врезание фрезы должно осуществляться по касательной к контуру.

2. Путь инструмента при врезании в припуск при обработке внутренних контуров должен осуществляться по криволинейной траектории.

3. Врезание инструмента со стороны его торца осуществляется по пилообразной траектории.

При токарной обработке заготовок, имеющих биение по торцу, наружному диаметру или отверстию, на участке врезания подачу целесообразно снижать на 20-30%, чтобы предотвратить сколы режущих кромок резцов, особенно, изготовленных из твердых сплавов.