- •38) Требования, предъявляемые к инструментальным материалам

- •Твердые сплавы, их свойства и область применения.

- •Твердые сплавы, их свойства и область применения.

- •Режущая керамика, её свойства и область применения.

- •44) Прочность режущих инструментов.

- •45) Влияние угла заострения режущего клина на предельную толщину срезаемого слоя.

- •46) Износ режущего инструмента, его причины.

- •47) Виды износа. Абразивный износ.

- •Виды износа. Адгезионный износ.

- •Виды износа. Диффузионный износ.

- •Виды износа. Окислительный износ

- •Изменение формы режущего клина при износе.

- •Зависимость фаски износа по задней поверхности от времени работы инструмента.

- •Стойкость инструмента и критерии затупления.

44) Прочность режущих инструментов.

Режущие инструменты сохраняют свои режущие свойства до тех пор, пока в процессе резания их зубья, имеющие форму несимметричного клина, сохраняют геометрические и линейные параметры. Потеря формы режущего клина может произойти либо из-за разрушения (хрупкого или пластического), либо из-за износа клина по передней и задней поверхностям.

Хрупкое разрушение режущего клина происходит в виде мелкого выкрашивания режущих кромок, отслаивания инструментального материала на отдельных участках лезвий или крупных сколов. Такие разрушения характерны для инструментов из инструментальных материалов, обладающих наименьшей пластичностью и прочностью на изгиб, таких, например, как твердые сплавы, минералокерамика и СТМ.

Выкрашивание режущих кромок происходит обычно при работе с ударами и переменной нагрузкой, имеющей место при врезании и выходе инструмента из контакта с заготовкой, а также связано с поверхностными дефектами инструментального материала, остаточными напряжениями и микротрещинами, вызванными пайкой и заточкой инструмента.

Отслаивание инструментального материала характерно для твердых сплавов. Оно возникает из-за дефектов структуры твердого сплава под действием больших сил адгезии со стороны сходящей стружки и особенно при активном наростообразовании.

Сколы режущей части инструмента обычно происходят за пределами площадки контакта стружки с инструментом, когда микротрещины, увеличиваясь под действием внешних нагрузок, сливаются в магистральную макротрещину, приводящую к разрушению режущего клина. Сколы режущей части инструмента наиболее опасны, так как ведут к большим потерям инструментального материала и браку изделия.

45) Влияние угла заострения режущего клина на предельную толщину срезаемого слоя.

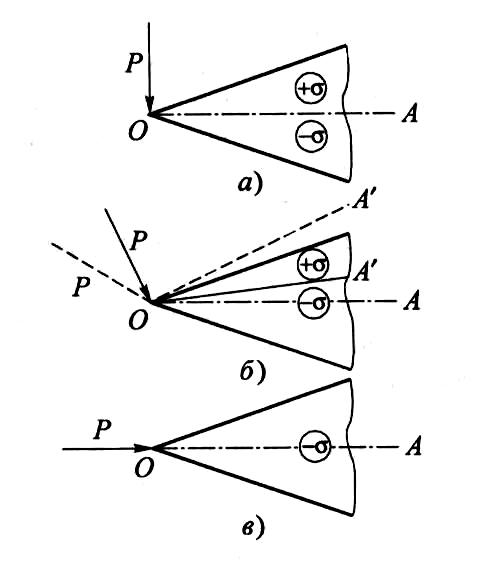

На появление сколов влияет картина и знак напряжений в режущем клине, угол его заострения β = 90°– (γ + α) в главной секущей плоскости, толщина срезаемого слоя, а также свойства инструментального и обрабатываемого материалов. Известно, что при плосконапряженном состоянии клина симметричной формы, испытывающего деформацию изгиба, область растягивающих и сжимающих напряжений зависит от направления прилагаемой к нему силы Р. На рис.5.2 показаны три возможных варианта действия силы Р; Р перпендикулярна к линии симметрии клина OA; Р наклонна к линии ОА; Р совпадает с линией OA.

В первом варианте через линию OA проходит нейтральная плоскость, выше которой возникают нормальные растягивающие напряжения +σ, а ниже – сжимающие напряжения -σ. Во втором варианте нейтральная плоскость займет положение OA', при этом область растягивающих напряжений уменьшится, а область сжимающих напряжений увеличится. В третьем случае сжимающие напряжения на верхней и нижней поверхностях клина становятся одинаковыми.

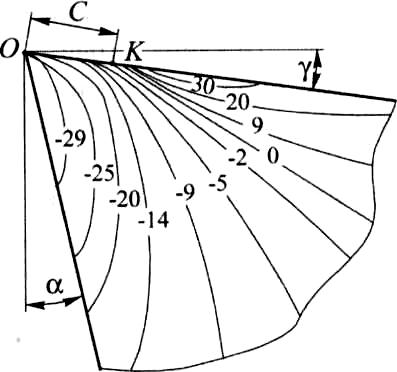

Для реального несимметричного режущего клина ближе всего подходит второй вариант. Исследования с применением поляризационно-оптического метода показали, что при этом нейтральная поверхность изгиба смещена из вершины резца к границе площадки контакта на его передней поверхности (рис. 5.3) [15].

Рис. 5.2. Напряжения в симметричном клине при разных направлениях действия силы Р

Рис. 5.3. Кривые распределения эквивалентных напряжений (в МПа) в режущем клине при резании стали ХН60ВТ (ВК8, а = 0,4 мм, γ = 10°, (β =70°)

Приконтактная часть режущего клина находится целиком в области сжимающих эквивалентных1 напряжений, что препятствует развитию больших трещин, и наблюдаются лишь небольшие выкрашивания режущей кромки.

За пределами площадки контакта справа от точки К действуют растягивающие напряжения. Они создают благоприятные условия для зарождения и развития трещин, что, в конечном счете, приводит к сколу крупных частей клина или к полному разрушению инструмента. При этом точка максимума растягивающих напряжений отстоит от режущей кромки на расстоянии (1,5...2,5)С, где С – длина контакта [15]. Фактическое разрушение может не совпадать с этой точкой, так как на него влияет местоположение дефекта, дающего начало магистральной трещине. Поэтому место разрушения относительно режущей кромки может находиться левее и правее указанной точки и носит случайный, вероятностный характер.

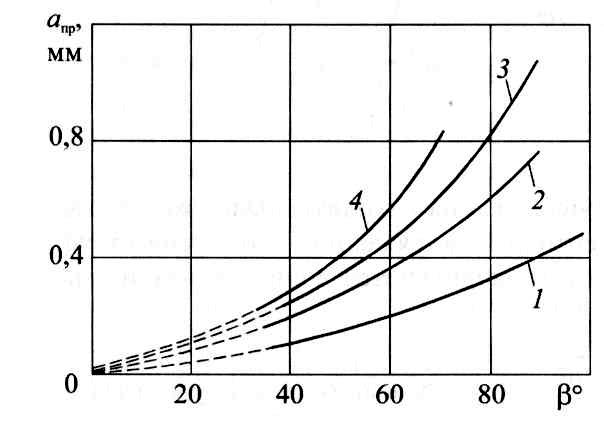

Из параметров режима резания наибольшее влияние на величину растягивающих напряжений оказывает толщина срезаемого слоя а, с увеличением которой растут контактные напряжения. Значение предельно допустимой толщины среза при которой может произойти хрупкое разрушение режущего клина, зависит как от свойств обрабатываемого материала, так и от угла заострения режущего клина β (рис. 5.4). На величину этого угла влияет в основном только передний угол γ, так как задний угол α на резцах изменяется в небольших пределах, а именно:

при черновой обработке α = 6.. .8°;

при чистовой обработке α = 8... 12°.

Рис.

5.4. Влияние угла β заострения режущего

клина на предельную толщину срезаемого

слоя апр

при точении резцом из сплава ВК8 сталей:

Рис.

5.4. Влияние угла β заострения режущего

клина на предельную толщину срезаемого

слоя апр

при точении резцом из сплава ВК8 сталей:

1 – 110Г13Л; 2 – ХН60ВТ; 3 – 12Х18Н10Т; 4 – ШХ15 (ВК8)

Передний угол изменяется в более широких пределах от γ = 35° и до отрицательных значений. В последнем случае на передней поверхности режущего клина создаются благоприятные напряжения сжатия, но значительно возрастают сила и температура резания.Практика внедрения в производство твердых сплавов показала, что на передней поверхности режущего клина весьма целесообразно создавать упрочняющую фаску под углом γф = 0.. .-5°, а за ней – положительный передний угол. Кроме того, для

повышения прочности твердосплавных пластин их толщина должна быть больше толщины срезаемого слоя примерно в 10 раз. Этих правил придерживаются все современные изготовители твердосплавных СМП.