Билет 11

1) < /

2) Работоспособность деталей машин при их расчете оценивается следующими основными критериями: прочностью, жесткостью, износостойкостью, теплостойкостью, вибростойкостью

3) (2)см билет 10 вопрос 2

4) Делительная окружность

5) 175;

6) . Fа = Fт ;

7) см стр 5

8)

9)

10)(1) - Определение реакции опор - Определение суммарных сил реакций опор - Выбор подшипников - Расчет эквивалентной силы - Расчет долговечности - Расчет шпонки - Построение эпюры - Расчет вала на усталостную прочность

Проверочный расчет валов производят на сопротивление усталости и на жесткость. Его выполняют после полного конструктивного оформления вала на основе проектировочного расчета, подбора подшипников, расчета соединений, участвующих в передаче вращающего момента, разработки различных конструктивных элементов, связанных с фиксацией и регулировкой установленных на валу деталей, назначения вида механической обработки и качества поверхностей отдельных участков.

Проверочный расчет вала выполняют по его расчетной схеме. При составлении расчетной схемы валы рассматривают как прямые брусья, лежащие на шарнирных опорах.

Расчет на сопротивление усталости выполняют как проверочный. Он заключается в определении расчетных коэффициентов запаса прочности в предположительно опасных сечениях.

Билет 12

(1,2,3)Напряжения, после превышения которых возникают остаточные деформации и опасность разрушения деталей, называют предельными напряжениями. Коэффициент запаса прочности задают в зависимости от многих факторов: механических свойств материалов, характера нагрузки, назначения изделия и пр.

В качестве предельного напряжения принимают одну из следующих механических характеристик материала: - предел текучести (физический или условный) — при статическом нагружении детали из пластичного или хрупкопластичного материала; - временное сопротивление — при статическом нагружении детали из хрупкого материала; - предел выносливости — при возникновении в детали напряжений, переменных во времени.

Преобразовывать скорость, вращающий момент, направление вращения

(1)Диаметр внешней делительной окружности шестерни

и

колеса

и

колеса  ,

мм:

,

мм:

![]() ,

,

![]() .

D2=m*z2=160

.

D2=m*z2=160

Основная характеристика зубчатого венца — коэффициент, связывающий окружной шаг с числом π. Этот коэффициент называется модулем и выражается как m = Pt / π . Его размерность мм.

Проверка зубьев на изгибную прочность ,На контактную прочность.

см стр 5

8)

9) 308

10) .смятие

Билет 13.

1. износостойкость – это свойство материала оказывать сопротивление изнашиванию в определённых условиях трения, оцениваемое величиной, обратной скорости изнашивания или интенсивности изнашивания. Износостойкость зависит от состава и структуры обрабатываемого материала, исходной твёрдости, шероховатости и технологии обработки детали, состояния ответной детали. Также существуют методы повышения износостойкости деталей благодаря нанесению специального износостойкого покрытия на поверхность детали. При этом износостойкость детали без покрытия может быть намного ниже, чем у детали с износостойким покрытием.

Способность детали сохранять заданные размеры трущихся поверхностей под нагрузкой

2. .

3. Основные достоинства зубчатых передач: значительно меньшие габариты, чем у др. передач; высокий кпд (потери в точных, хорошо смазываемых передачах 1—2%, в особо благоприятных условиях 0,5%); большая долговечность и надёжность; отсутствие проскальзывания; малые нагрузки на валы. К недостаткам зубчатых передач можно отнести шум при работе и необходимость точного изготовления.

Высокий К.П.Д.; малые габаритные размеры.

4. Делительная окружность;

5.(1) Наблюдаются следующие виды разрушения зубьев: пластическая деформация рабочих поверхностей, их поломка, изнашивание, заедание, выкрашивание рабочих поверхностей.

6.

=>

7. ; К-коэф. полноты резьбы, к=0,8-треугольная, к=0,5-прямоугольная, к=0,65-трапециидальная; еще здесь не хватает -коэффициент неравномерности нагружения витков, =0,55÷0,75

8. ;

9. => .

10. К ненапряженным относят соединения с призматическими, сегментными и круглыми шпонками.

Билет 14.

1.1,2,3

2. Преобразовывать скорость, вращающий момент, направление вращения

3. Уменьшатся

4. Делительная окружность

5. Уменьшится

6. ;

7. ;

8.

;

;

9. 208

10.

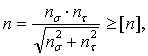

Проверку

на усталостную прочность производят

по величине коэффициента запаса

прочности:

где![]() - коэффициенты запаса прочности по

нормальным и касательным напряжениям

соответственно.

- коэффициенты запаса прочности по

нормальным и касательным напряжениям

соответственно.

Билет 15

1. Всем перечисленным

2. Преобразовывать скорость, вращающий момент, направление вращения.

3. (2,3,4) Среди большого разнообразия деталей машин выделяют такие, которые применяют почти во всех машинах (болты, валы, механические передачи и т.д.). Эти детали называют деталями общего назначения. Все другие детали (поршни, лопатки турбин, гребневые винты и т.п.) относятся к деталям специального назначения.

4. 23.9

5.

.

.

6. Увеличатся

7. ;

8. ;

9. P = (RVX + AY) KтKб;

10. В определении диаметра вала

Билет 16

Тогда условие прочности можно выразить неравенством

,

т. е. прочность элемента конструкции

обеспечивается, если наибольшее

напряжение, возникающее в нем, не

превышает допускаемого.

,

т. е. прочность элемента конструкции

обеспечивается, если наибольшее

напряжение, возникающее в нем, не

превышает допускаемого.) Проектировочным расчетом называют определение размеров детали по формулам, соответствующим главному критерию работоспособности (прочности, жесткости, износостойкости и др.). Этот расчет применяют в тех случаях, когда размеры конструкции заранее не известны.Проектировочные расчеты основаны на ряде допущений и выполняются как предварительные.

Деталями и узлами общего назначения называют такие, которые встречаются почти во всех машинах (болты, валы, зубчатые колеса, подшипники, муфты…)

Число зубьев шестерни:

z1= сум\(u+1)=49

сум\(u+1)=49

5)

см стр 37

см стр 37

6) (1)Важнейшими критериями работоспособности зубчатых колёс приводов являются объёмная прочность зубьев и износостойкость их активных поверхностей. Нагрузочная способность хорошо смазанных поверхностей ограничивается сопротивлением выкрашиванию. Для уменьшения расхода материалов назначают высокую твёрдость трущихся поверхностей.

Несущая способность зубчатых передач по контактной прочности тем выше, чем выше поверхностная твердость зубьев. Повышение твердости в два раза позволяет уменьшить массу редуктора примерно в четыре раза.

В зависимости от твердости (или термообработки) стальные зубчатые, колеса разделяют на две основные группы: твердостью Н < 350 НВ — зубчатые колеса, нормализованные или улучшенные; твердостью Н > 350 НВ — с объемной закалкой, закалкой ТВЧ, цементацией, азотированием и др. Эти группы различны по технологии, нагрузочной способности и способности к приработке.

Твердость материала Н < 350 НВ позволяет производить чистовое нарезание зубьев после термообработки. При этом можно получать высокую точность без применения дорогих отделочных операций (шлифовки, притирки и т. п.). Колеса этой группы хорошо прирабатываются и не подвержены хрупкому разрушению при динамических нагрузках. Для лучшей приработки зубьев твердость шестерни рекомендуют назначать больше твердости колеса не менее чем на 10...15 единиц:

H1 > H2 + (10...15) HB

Технологические преимущества материала при Н < 350 НВ обеспечили ему широкое распространение в условиях индивидуального и мелкосерийного производства, в мало- и средненагруженных передачах, а также в передачах с большими колесами, термическая обработка которых затруднена.

При Н>350 НВ (вторая группа материалов) твердость выражается обычно в единицах Роквелла— HRC (1HRC = 10 HB).

Специальные виды термообработки позволяют получить твердость Н=(50...60) HRC. При этом допускаемые контактные напряжения увеличиваются до двух раз, а нагрузочная способность передачи—до четырех раз по сравнению с нормализованными или улучшенными сталями. Возрастают также износостойкость и стойкость против заедания.

7)

8) см стр5

9)

см стр 51

см стр 51

10) Проверочным расчетом называется определение фактических характеристик главного критерия работоспособности детали и сравнение их с допускаемыми значениями. При проверочном расчете определяют фактические (расчетные) напряжения и коэффициенты запаса прочности, действительные прогибы и углы наклона сечений, температуру и т. д.

Проверочный расчет является уточненным; его производят, когда форма и размеры детали известны из проектировочного расчета или приняты конструктивно.