- •Методы получения вмс

- •I Полимеризация.

- •Полимеризация в растворе

- •Эмульсионная полимеризация.

- •Суспензионная полимеризация

- •II. Поликонденсация

- •Стадии поликонденсации

- •Отличие от полимеризации

- •Кинетика процесса

- •Способы проведения поликонденсации

- •II. В растворе.

- •III.Межфазная поликонденсация.

- •Полимер → материал → изделие

- •I. Волокна и пленки.

- •Ф ормование

- •Классификация

- •Резино-технические изделия (рти) и их состав

Суспензионная полимеризация

Полимеризация осуществляется при непрерывном перемешивании, в каплях мономера, диспергированного в жидкой среде. Капли мономера превращаются в твердые частицы (гранулы, микроблоки).

Участники системы, кроме мономера:

- дисперсная среда – вода.

- эмульгаторы – ПВС, желатин, Аl2O3 и др. (для предотвращения коалесценции капель).

- инициаторы – те же, что и для полимеризации в массе – они растворимы в мономере.

Стадии:

1. образование мономерно – полимерных частиц.

2. полимеризация мономера в их объеме.

Размеры частиц (гранул) полимерной суспензии могут быть различны. В результате получают порошкообразный полимер диаметром от нескольких мкм до нескольких мм => не нужна стадия коагуляции по сравнению с эмульсионным процессом.

Механизм радикальный.

Преимущества:

1. возможность варьирования размером, а иногда и строением гранул.

2. легкий отвод тепла, вследствие чего процесс можно вести в узком интервале температур.

Недостатки:

1. необходимость отмывания полимера от эмульгаторов и стабилизаторов.

2. сушка и промывка гранул.

3. образование больших количеств загрязненных сточных вод.

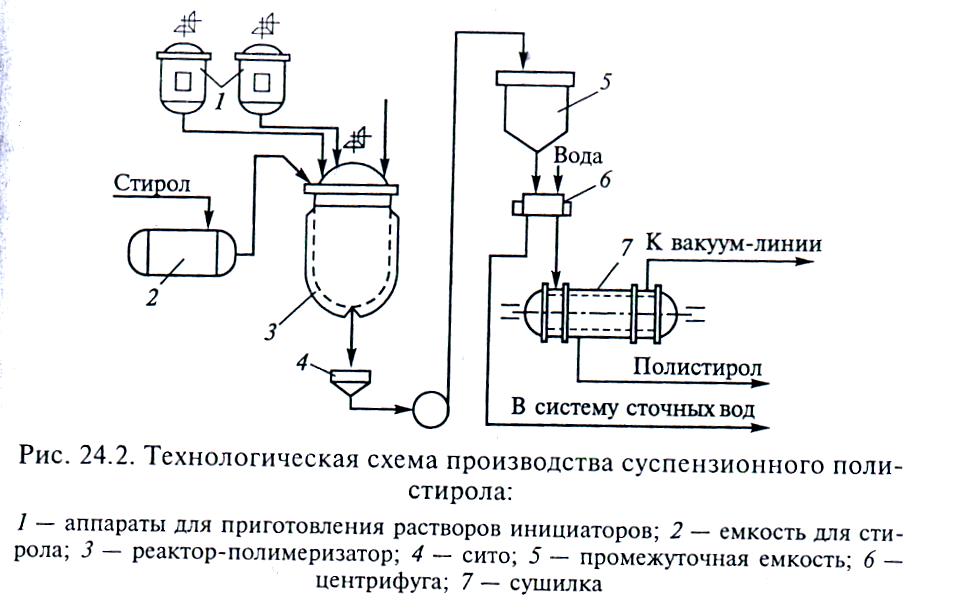

На примере получения полистирола.

Полимеризация стирола проводится при непрерывном перемешивании в течении 12 – 15 ч при температуре 85 - 130°С. По оканчании процесса реакционная смесь охлаждается до 40 – 50°С. При использовании в качестве стабилизатора гидроксида магния реакционная масса нейтрализуется серной кислотой. Затем суспензия полимера в водной фазе перекачивается насосом через сито в промежуточную емкость, в которой полистирол поддерживается мешалкой во взвешенном состоянии. Далее поступает на центрифугу для отделения от водной фазы. Отжатый полистирол подается в сушилку. Готовый продукт передают на упаковку.

II. Поликонденсация

Поликонденсация – в ней участвуют би - или полифункциональные мономеры и выделяются низкомолекулярные продукты (вода, гологенводород, аммиак и др.).

Выделяют:

1. линейную поликонденсацию – образование линейных макромолекул

2. трехмерную поликонденсацию – участвуют более двух мономеров образуя трех мерную структуру.

По типу и числу участников:

1. гомополиконденсацию – в реакции участвуют два мономера или один.

nHO – R – OH + nHOOC – R – COOH – 2 мономера

nH N – R – COOH → [ – HN – R – CO – ]n + nH O – 1 мономер

2. сополиконденсацию – например, для получения смешанных полиамидов

2nHOOC – R – COOH + nH N – R – NH + nH H – R – NH →

→ [ – HN – R – NH – CO – R – CO – ]n + 4nH O

Разновидностью поликонденсации является полициклоконденсация, когда внутримолекулярная циклизация возможна Н: у полиамидов.

Особенности механизма.

Так как мономеры исчерпываются быстро то на невысоких степенях завершенности реакции, то рост макромолекулы идет за счет соединения олигомеров и полимеров по концевым группам (принцип многократного удвоения).

Кр = [X] образовавшиеся связи или [Х] [Z] конц. побочн. продуктов

[А] [В] конц. функциональных групп [А] [В]

К ≈ 10 - 10² - равновесная (обратимая)

К ≥ 10³ неравновесная (необратимая) степень незавершенности лимитируется не термодинамическими, а кинетическими факторами