- •Лекция 2. Современные автоматические процессы и оборудование для получения отливок в "сырых" песчаных формах

- •Требования к качеству форм изготовляемых на афл с использованием единых смесей

- •Лекция 3. Технология и оборудование уплотнения воздушным потоком с прессованием, способ сейатсу

- •Лекция 4. Формовочная линия hws стандартного исполнения

- •Компактная формовочная линия фирмы hws

- •Универсальная линия hws для отливок из чугуна и Ал-сплавов.

- •Лекция 5. Формовочная линия hws для крупногабаритных отливок

- •Лекция 6. Новые решения в формовочном оборудовании hws.

- •Новое поколение безопочных формовочных машин hws

- •Лекция 7. Безопочная формовочная машина fbo с верхним вдувом

- •Технические характеристики и компоновочная схема линий на базе автоматов fbo

- •Рекомендации по составу и свойствам формовочных смесей для метода формовки сейатсу.

- •Лекция 8. Disamatic - это эффективный процесс формообразования

- •Этапы развития формовочных линий и систем дисаматик.

- •Современные типы дисаматик, выпускаемые фирмой.

- •Лекция 9. Структура и состав афл дисаматик.

- •Лекция 10. Принцип работы комплексной системы дисаматик.

- •Лекция 11. Отливки из ал-сплавов на линии дисаматик

- •1.19. Вертикально-стопочная формовка (всф)

- •1.20. «Сиблитмаш» и его новое оборудование для литейных производств

1.19. Вертикально-стопочная формовка (всф)

Литье в вертикально-стопочные формы позволяет обеспечить исключительную рациональность конструкции формы, в которой отливки располагаются на одном стояке в несколько этажей. Благодаря этому экономятся трудовые, материальные, энергетические и денежные ресурсы. По сравнению с литьем в парные формы достигается значительное увеличение производительности труда, поскольку для получения одинакового количества отливок требуется в 1,7-1,9 раз меньшее количество форм, соответственно сокращается расход формовочной смеси, возрастает выход годного вследствие компактности литниковой системы, экономится металл и снижаются топливно-энергетических затраты на его выплавку, сокращаются объемы капиталовложений на организацию производства из-за меньшей потребности в производственных площадях.

БЕЛНИИЛИТ'ом, создателем специального высокоэффективного оборудования для вертикально-стопочной формовки, исследованы и практически решены все проблемы процесса получения вертикально-стопочных форм. Создана оригинальная система автоматического управления главным звеном формообразования - дозированием формовочной смеси.

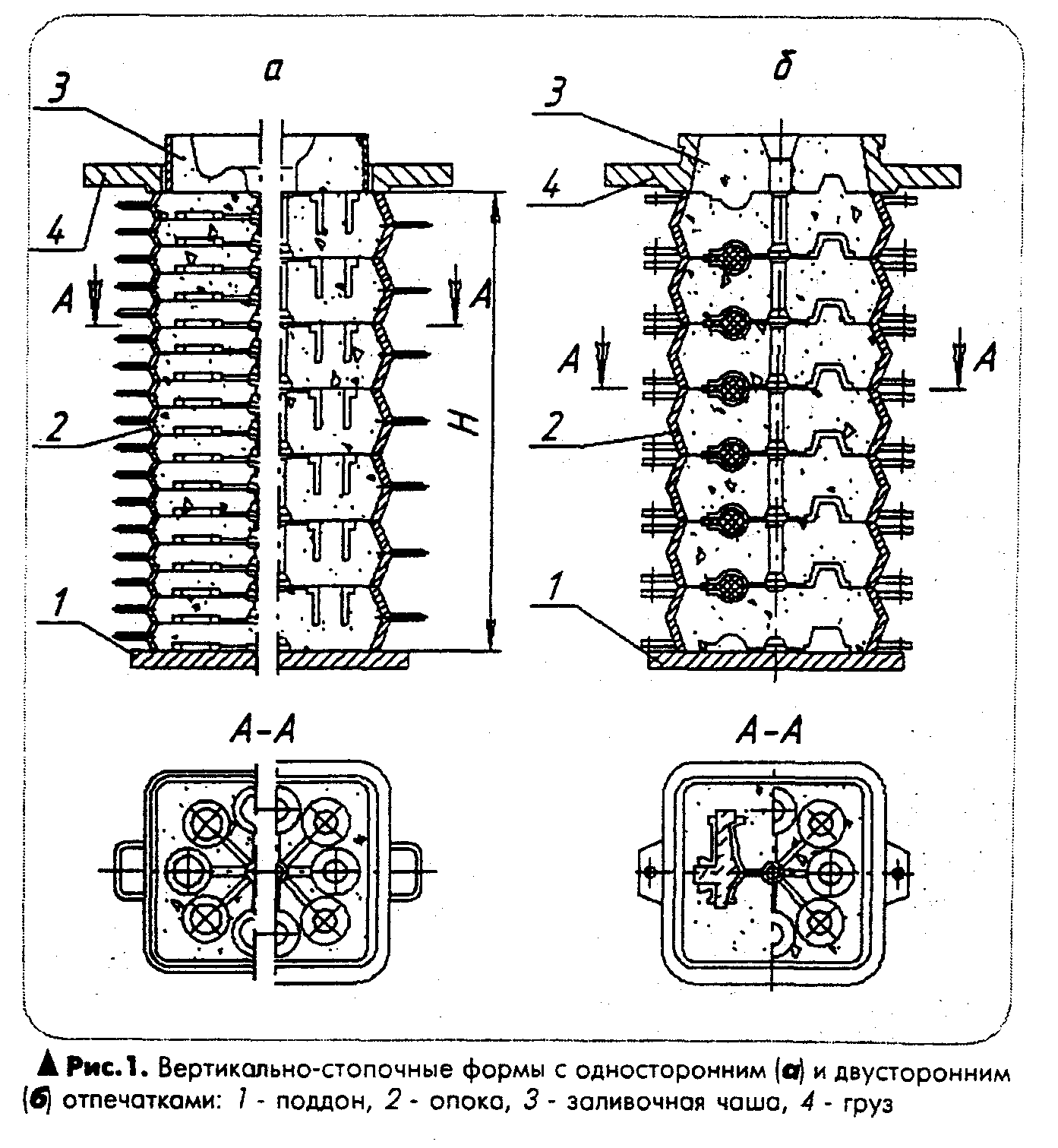

Некоторые особенности процесса формовки стопочных форм заключаются в следующем. Стопочная формовка имеет два технологических варианта формовки - с односторонним (I) и двусторонним (II) отпечатком моделей. На рис. 1 приведены вертикально-стопочные формы обоих вариантов.

Существенное различие между ними в том, что опоки для форм в I варианте (рис. 1,а) не имеют спаривающих элементов “штырь-втулка” ввиду допустимости некоторого смещения форм (1 ...2 мм) относительно оси стояка, что отражается лишь на прямолинейности стояка и не влияет на конфигурацию самих отливок.

В формах I варианта отливают заготовки поршневых колец, седел клапанов, соединительные части отопительных радиаторов и котлов, крышки, фланцы, конфорки бытовых электроплит и другие подобные изделия сравнительно простой конфигурации. Несравнимо белее широкий ассортимент отливок, в том числе получаемых с применением ciep-жней, охватываются формовкой II варианта (рис. 1,6). Это детали водозапорной арматуры, фитинги, мелющие шары, тормозные колодки, большая номенклатура корпусных деталей (корпуса тормозных цилиндров автомобилей, корпуса клапанов, штуцеры и т.п.).

Одна из трудноразрешимых проблем двусторонней ВСФ - несовместимость отпечатков смежных форм при сборке стопки, что вызывает разностенность и другие виды перекоса в отливках. Величина смещения отпечатков относительно друг друга зависит от трех факторов: точности монтажа моделей на плитах, зеркальности установки модельных плит низа и верха на машине, точности спаривающих элементов опок. При разработке оснастки эти факторы учитывают повышенными квалитетами ее точности, соблюдение которых контролируется специальными монтажными шаблонами в комплекте оснастки. В результате удается свести перекосы в отливках до 0,4 мм на сторону.

У плотнение

сырых песчаных форм осуществляется

двусторонним воздействием на смесь,

т.е. нижним и верхним прессованием. Этот

метод наилучшим образом учитывает

специфику литья в вертикально-стопочные

формы (небольшие размеры опок, высокая

точность дозирования смеси, повышенный

металлонапор струи металла, воздействующий

на нижние этажи формы и др.).

плотнение

сырых песчаных форм осуществляется

двусторонним воздействием на смесь,

т.е. нижним и верхним прессованием. Этот

метод наилучшим образом учитывает

специфику литья в вертикально-стопочные

формы (небольшие размеры опок, высокая

точность дозирования смеси, повышенный

металлонапор струи металла, воздействующий

на нижние этажи формы и др.).

Схема образования двустороннего отпечатка модели выглядит следующим образом. Наполнительная рамка находится под опокой. После установки опоки и засыпки смеси прессовый стол прижимает опоку со смесью к верхней модельной плите, и начинается процесс уплотнения смеси посредством продвижения нижней модельной плиты вверх к неподвижной верхней. При этом смесь вытесняется из пространства наполнительной рамки пока нижняя модельная плита не приблизится к ладу опоки. Давление прессования существенно влияет на твердость формы лишь до определенного значения (рис.2,а). Оптимальным принято 0,7...0,8 МПа.

На рис.2, б приведены кривые распределения плотности смеси в форме толщиной 100 мм. При двустороннем прессовании (кривая 3) достигается практически одинаковая плотность с обеих сторон, т.е. создаются наиболее благоприятные условия для равномерного уплотнения смеси и получения четкого отпечатка моделей. Установлено, что при оптимальном режиме прессования твердость формы достигает максимальных значений, если насыпная плотность смеси находится в пределах р = 0,9...1,1 г/см3 (рис.2,в). Такими значениями р обладают смеси состава, %:

92 - отработанной смеси;

5 - кварцевого песка 2К1О2016;

3 - бентонитовой суспензии γ =1,075...1,985 г/см3.

Физико-механические свойства смеси должны соответствовать значениям: σсж = 0,09...0,12 МПа; формуемость >70%; уплотняемость >40%; газопроницаемость >100 ед.; осыпаемость <1%; влажность 3,0...4,0%. Смеси с такими свойствами можно получить в смесеприготовительных системах большинства цехов без их коренной реконструкции, что способствует освоению технологии литья при вертикально-стопочной формовке.

Исследование влияния геометрических параметров на процесс формирования вертикально-стопочной формы показало, что при оптимальном давлении прессования твердость формы мало изменяется в диапазоне высоты опок h =70... 120 мм (рис.2, г). Оптимальной высотой была принята - 100 мм. Допустимо увеличение h до 150 мм. В свету опоки могут иметь 500x400 мм. Для поршневых колец, по данным мировой практики, h =30...35 мм, а размеры опоки в свету приняты 395x345 мм.

П ри

определении рациональной высоты самой

стопочной формы Н, которая ограничивается

способностью формы выдерживать

термометаллодинамические нагрузки при

заливке, оказалось, что независимо от

h

оптимальная Н = 700...750 мм, с учетом этого

установлены эмпирические зависимости

расчета элементов литниковой системы:

стояк диаметром 25...28 мм, суммарное

сечение питателей отливок одного этажа

должно быть< 0,5 поперечного сечения

стояка.

ри

определении рациональной высоты самой

стопочной формы Н, которая ограничивается

способностью формы выдерживать

термометаллодинамические нагрузки при

заливке, оказалось, что независимо от

h

оптимальная Н = 700...750 мм, с учетом этого

установлены эмпирические зависимости

расчета элементов литниковой системы:

стояк диаметром 25...28 мм, суммарное

сечение питателей отливок одного этажа

должно быть< 0,5 поперечного сечения

стояка.

Наиболее ответственны операции засыпки и дозирования смеси в условиях неизбежных колебаний ее физико-механических свойств. На качество форм решающее влияние оказывает равномерность распределения по площади модельной плиты и точность дозирования смеси для получения строго регламентируемой толщины форм. При неравномерной засыпке и недостаточной дозе смеси форма недоуплотняется и возрастает вероятность пролива металла в ее разъемы. В случае же передозировки (если система не отрегулирована) резко увеличивается брак форм по подрывам кромок отпечатков моделей из-за чрезмерной толщины формы, а также возрастают непроизводительные потери смеси в отвал, которые могут достигать 50% оптимальной дозы. При высокой влажности смеси (4%) требуемая доза будет максимальной, и ее можно принять в качестве гарантированной для смеси меньшей влажности. Далее задача состоит в том, чтобы способ формирования дозы обеспечивал оперативное прекращение подачи смеси в дозатор по достижении объема гарантированной дозы.

Система дозирования смеси построена на базе шнекового способа. Ее преимущество - в минимальной инерционности и высокой равномерности потока смеси. Система позволяет мгновенно прекратить подачу смеси в дозатор после поступления сигнала о достижении заданного объема смеси.

Окончательная – отработка оптимальной дозы смеси осуществляется самой формовочной машиной с учетом конкретной конфигурации модельной плиты. При этом конечным критерием оптимальной дозы смеси служит толщина предыдущей формы, которая по норме должна превышать высоту опоки на 1 ...3 мм.

Новизна технических решений подтверждена 10 изобретениями, защищена патентом СССР и двумя патентами Республики Беларусь. Предприятиям Беларуси, стран ближнего и дальнего зарубежья поставлено 72 ед. оборудования. Полностью оснащены предприятия-производители поршневых колец в России- Мичуринский завод поршневых колец, КамАЗа, ГАЗа, ЗИЛа, ВАЗа. Специальное оборудование для вертикально-стопочной формовки получило широкое распространение и международное признание. БЕЛНИИЛИТом организовано серийное изготовление и сервисное обслуживание оборудования.

На Полоцком заводе сельхозоборудования применяется первая АФЛ мод. 7257 для производства широкой номенклатуры отливок в вертикально-стопочных формах (рис.3). Ее техническая характеристика:

Размер опокв свету 500x400x100 мм

Цикловая производительность 140 форм/ч

Давление прессования 0,8 МПа.

Установленная мощность, 38 кВт

Габариты 2300x5790x3200 мм

Масса : 23 т