- •Казань 2009

- •Определение нормативных начальных параметров воздуха для проектирования скв

- •Выбор нормированных параметров воздуха в помещении

- •Выбор нормированных параметров наружного воздуха

- •Расчет тепловлажностных балансов помещения

- •Расчет теплового баланса помещения в теплый период года

- •Лекция 2 Расчет теплового баланса помещения в холодный период года Теплопотери через ограждения

- •Выделение влаги в помещении

- •Расчет тепловлажностного отношения помещения, п, кг/кг

- •Системы отопления производственных и жилых помещений

- •Требования к системам отопления

- •Классификация систем отопления

- •Характеристики теплоносителей

- •Сравнение основных систем отопления

- •Области применения различных систем отопления

- •Лекция 3. Системы водяного отопления

- •Классификация систем водяного отопления

- •Системы парового отопления

- •Воздушное отопление

- •Лекция 4. Распределение воздуха в помещении

- •Панельно-лучистое отопление

- •Промышленная вентиляция. Классификация систем вентиляции

- •Воздухообмен в производственном помещении

- •Аэрация

- •Оборудование систем вентиляции Вентиляторы.

- •Лекция 5. Обеспыливающие устройства.

- •Калориферы.

- •Системы кондиционирования воздуха (скв)

- •Классификация скв

- •Лекция 6. Состояния воздуха и процессы на «I, d» – диаграмме влажного воздуха

- •Расчеты скв, использующие адиабатическое увлажнение воздуха

- •Расчет процессов в скв с использованием адиабатического испарения воды в оросительной камере

- •1, 2, 3, 4 - Обозначения те же, что на рис. 5.1; 5 – воздуховод - байпас.

- •Лекция 7. Выбор схемы скв и центрального кондиционера

- •Центральные кондиционеры

- •Системы холодоснабжения скв

- •Схемы холодоснабжения скв от естественных источников холода

- •Схемы холодоснабжения скв от льда как источника холода

- •Использование артезианской и грунтовых вод

- •Схемы холодоснабжения скв от холодильных машин (хм)

- •Рекомендуемая литература

Лекция 5. Обеспыливающие устройства.

Очистке может подвергаться как наружный приточный воздух, так и внутренний, удаляемый из помещения. Приточный – при концентрации пыли в нем больше нормы, удаляемый – при использовании рециркуляции и при большом выделении пыли в производственном помещении.

Классификация.

1.По степени очистки воздуха подразделяют обеспыливающие устройства:

- грубая очистка – в устройстве задерживается пыль размером более 100 мкм;

- средняя очистка – улавливается всякая пыль, но конечное пылесодержание (kп) не более 100 мг/м3;

- тонкая очистка – очистка до пылесодержания kп = 1 – 2 мг/м3.

2.Обеспыливающие устройства подразделяют на: пылеотделители и фильтры (системы пылепоглощения).

Пылеотделители – это устройства, где пыль осаждается за счет сил тяжести и инерционных сил, которые возникают при изменении скорости и напрвления движения запыленного воздуха (пылеосадочные камеры, циклоны, антициклоны и т.д., см рис. 6.12 – 6.14).

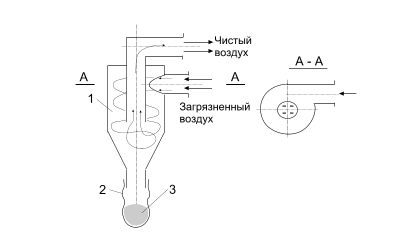

Рис. 6.12. Сухой циклон. Эффективность – до 85 %. 1 – корпус; 2 – мешок для сбора осадка; 3 – осадок.

Рис. 6.13. Антициклон. Эффективность – до 92 %. 1 – корпус; 2 – мешок для сбора осадка; 3 – осадок.

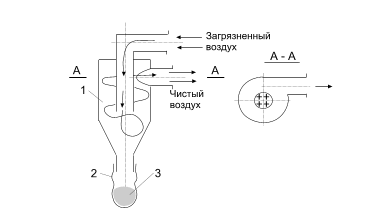

Рис. 6.14. Мокрый циклон. Эффективность – 99 %. Недостаток – расход воды 0,2 – 10,3 л на 1 м3 очищенного воздуха. 1 – корпус; 2 – коллектор подачи воды; 3 – мешок для сбора осадка; 4 – осадок.

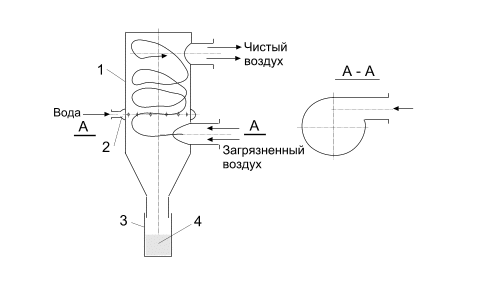

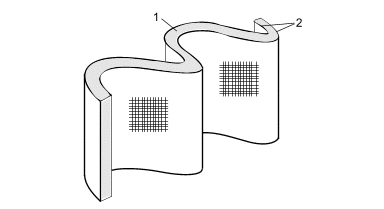

Фильтры – устройства, в которых воздух очищается проходя через сетчатые или пористые материалы (стекловата, гравий, кокс, бумага, ткань, сетка и т.п., см. рис. 6.15, 6.16).

Рис. 6.15. Бумажный фильтр. Степень очистки – (96 – 99) %. 1 – фильтрующий материал (алигнин); 2 – сетчатый каркас.

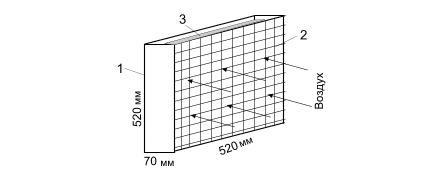

Рис. 6.16. Масляный фильтр. 1 – корпус элемента фильтра; 2 – сетчатая решетка; 3 – наполнитель (смоченные маслом кольца Рашига, мотки тонкой проволоки).

Масляный фильтр до требуемой поверхности собирают из кассет. С двух сторон металлические сетки, внутри находится насадка (кольца Рашига или скомканная тонкая проволока). Вся кассета окунается в масло. Нагрузка на одну кассету – около 1500 м3/ч. Загрязненную кассету вынимают из фильтра и отмывают в содовом растворе.

Особняком стоят пылеулавливающие устройства, в которых осаждение пыли осуществляется под воздействием электрических и магнитных полей, а также с помощью ультразвуковых волн.

3.Классисифицируют также по показателям, характеризующих эффективность обеспыливающих устройств:

- степень очистки – отношение веса уловленной пыли к весу поступающей в устройство пыли, %

n = 100(G2 – G1)/G2,

где G2 – количество пыли в воздухе до очистки, мг/м3;

G1 – количество пыли в воздухе после очистки, мг/м3;

- производительность фильтра, м3/ч или удельная воздушная нагрузка, м3/(чм2);

- гидравлическое сопротивление, кг/м2;

- пылеемкость (для слоистых и матерчатых фильтров) – количество пыли, которое оседает в фильтре до достижения предельного гидравлического сопротивления.

Калориферы.

Классификация.

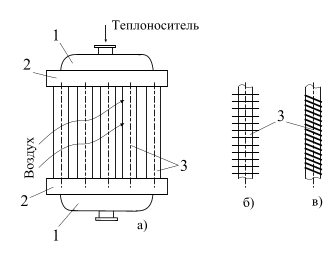

Различают следующие типы: радиаторные, смонтированные из отдельных радиаторов с пропуском сквозь них нагнетаемым воздухом и калориферы, выпускаемые промышленным способом. Эти радиаторы в свою очередь подразделяются по способу формирования теплообменных элементов на гладкотрубные, пластинчатые и ребристые (см. рис. ниже).

Рис.6.17.

На рис. 6.17 1 – коллектор; 2 – трубная доска; 3 – теплопередающий элемент; а) – гладкотрубный калорифер; б) – пластинчатый; в) – ребристый –спиральнонавивной.

Гладкотрубные калориферы изготавливают из латунных или стальных трубок диаметром (20 – 32) мм, располагают их в шахматном порядке и вваривают их в трубные доски. Для увеличения поверхности теплоотдачи от стенки в воздух поверхность теплопередающего элемента снабжают тонкими стальными пластинками (вариант б)) толщиной 0,5 мм на расстоянии 2 мм или навивают на внешнюю поверхность проволоку диаметром до 2 мм, которую припаивают.

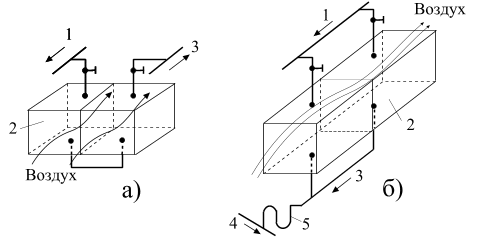

Схемы подключения калориферов.

Подключать калориферы можно последовательно по теплоносителю и параллельно по воздуху (вариант а), см. рис. ниже) или параллельно по теплоносителю и последовательно по воздуху (вариант б)).

Рис. 6.18.

На рис. 6.18 1 – подвод теплоносителя; 2 – калориферы; 3 – отвод тепло-носителя; 4 – конденсатопровод; 5 – гидрозатвор при давлении пара ниже 0,03 МПа (при более высоком давлении устанавливают конденсатоотводчики.

Испытание и регулирование систем вентиляции.

Изготовленные системы не всегда соответствуют расчетам за счет ошибок при проектировании, монтаже или выборе оборудования.

Для устранения этих дефектов систему вентиляции перед сдачей в эксплуатацию испытывают и регулируют.

Испытание заключается в проверке правильности работы вентиляторов, калориферов, фильтров и электродвигателей в соответствии с проектными данными.

При приемке вентиляционных систем проверяются следующие показатели: расход воздуха, температура нагрева его и т.д. на совпадение их с проектными данными. Выявляется, насколько при работе вентустройств снижается концентрация вредных веществ в помещении и соответствие ПДК.

Эффективность вентустройств проверяется при непрерывной работе всех вентиляторов, электродвигателей и т.д. в течение 6 – 8 часов. Допускаются следующие отклонения от проекта: Lo, 10 %; vв, 10 % (в вентиляционной решетке); tп, 2 %; , 5 %. На основании данных обследования дается оценка эффективности системы и составляется приемочный акт, а на каждую вентустановку – паспорт, в который заносятся все данные установки. Технический паспорт содержит: описание установки, техническую характеристику ее работы и результаты проверки. Паспорт составляется в 2-х экземплярах, один у обслуживающего персонала, а второй – у лица, осуществляющего контроль за эксплуатацией вентустановки.

Основная задача регулирования получить на всех участках воздуховодов проектные расходы воздуха. Отрегулировав вентиляторы по Р и L, производят регулирование сети воздуховодов. При помощи шиберов или специальных клапанов на ответвлениях создаются дополнительные сопротивления, чтобы количество воздуха было равно проектным данным. Излишки воздуха передаются участкам, где расход занижен.

Измерительные приборы: t – термограф; Р – пневмометрические трубки и микроманометр; vв – крыльчатый и чашечный анемометр; - психрометр.