- •1.1 Механизация и автоматизация листоштамповочного производства

- •1.3 Классификация средств механизации

- •2.2.2 Механизмы для очистки и смазывания ленты

- •3.1 Автоматические комплексы для штамповки деталей

- •3.2 Автоматические линии для отрезки заготовок

- •Схемы линий для раскроя рулонного материала

- •4. Механизмы для загрузки штучных заготовок

- •4.1 Классификация механизмов

- •Шиберный питатель с пневмоприводом

- •Горизонтальная механическая нога

- •4.3 Загрузчики листовых заготовок

- •Структурная схема листозагрузчика

- •5.1 Загрузчики штучных заготовок

- •Загрузчик с механическим подъемником стопы

- •Полосоподаватель со съемном полосы со стопы сталкивателями

- •5.3 Автооператоры

- •5.4 Роботы штамповочные

- •6. Устройства удаляющие

- •6.1 Пневмосдуватели

- •Пневмосдуватель

- •6.2 Сбрасыватели

- •Пружинный сбрасыватель детали из нижней части штампа

- •Рычажный сбрасыватель

- •6.3 Механические руки

- •Маятниковая механическая рука

- •Горизонтальная механическая рука

- •7 Транспортирующие механизмы

- •Классификация транспортирующих механизмов

- •7.1 Склизы

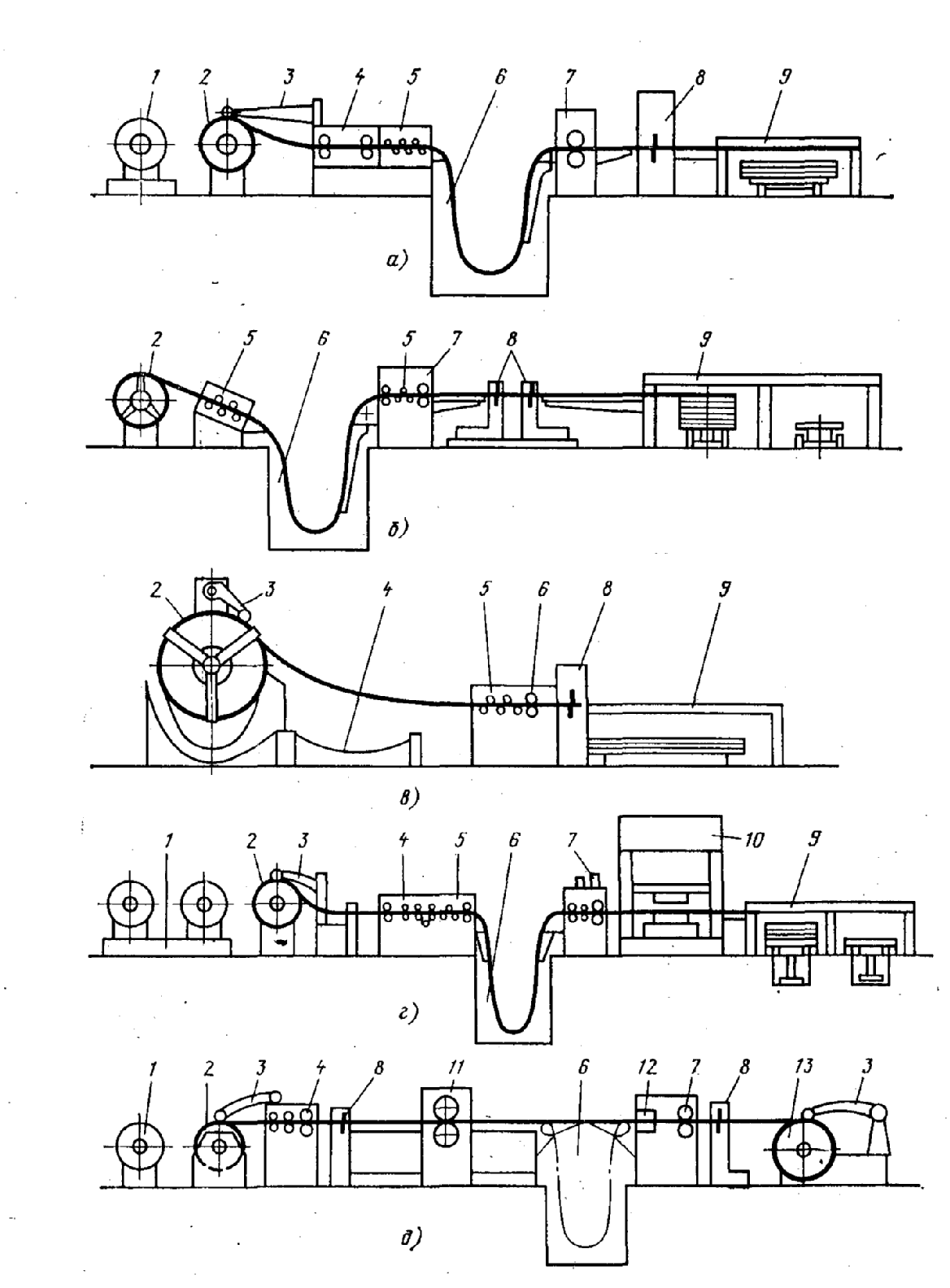

Схемы линий для раскроя рулонного материала

1 — стеллаж для рулона; 2 — рулоноразматыватель; З — нрижимной ролик; 4 — моечно-очистная машина; 5 правильная машина; 6 — петлевая яма; 7 — механизм подачи 8 — ножницы; 9 — стапелирующее устройство; 10 — пресс; 11 — многодисковые ножницы; 12 — тормозная клеть; 13 — наматывающее устройство

Рис. 52.

Для повышения производительности применяют способ непрерывной подачи материала до упора; при этом карточка отрезается в период набора ленты в петлевом компенсаторе. Шаг подачи при таком способе обычно не превышает 1 – 1,5 м.

Состав рулоноподающих механизмов в линиях поперечного раскроя (тип 1) и вырубки (тип 2) практически одинаков, различие лишь в технологической машине — пресс или ножницы. для линий продольной разрезки также применяют аналогичные механизмы для размотки, очистки и правки ленты перед многодисковыми ножницами.

Для разрезки широкорулонного материала на, узкиё ленты можно использовать дисковые ножницы с индивидуальным приводом оправок с ножами —приводной рез и без привода —тянущий рез. В последнем случае лента протягивается через ножницы специальными тянущими валками либо наматывающим устройством. Этот способ предпочтителен. Тянущий рез позволяет получать, ленту с меньшими заусенцами, обёспечивается плотная намотка ленты без применения дополнительных устройств. Однако при разрезке узких лент или материалов с невысоким пределом прочности при растяжении появляется опасность их обрыва.

Поэтому на практике получили распространение конструкции, которые могут работать в режиме как приводного, так и тянущего реза. Это позволяет в каждом конкретном случае выбирать наиболее благоприятные режимы резания. Линии поперечного раскроя можно оснащать программирующими устройствами, которые позволяют в процессе разрезки получать следующую информацию: коды цеха, линии, бригады и очередного обрабатываемого рулон; время начала и окончания разрезки, число отрезанных заготовок (по заданным размерам); время работы и простоев линии (с указанием причин простоя); число годных деталей, их средний допуск по шагу подачи. Программа может задаваться дискретным (цифровым) способом либо с применением перфокарт, магнитных лент или других программоносителей. Программируются шаг подачи, число требуемых заготовок, их распределение по стапелирующим устройствам. При этом скорость обработки устанавливается автоматически в зависимости от шага подачи. В типовой набор механизмов, входящих в линии поперечной, разрезки или вырубки заготовок, входят стеллаж-подставка под рулон; рулонопогрузочная тележка; приводной рулоноразматыватель с прижимным роликом и набором приспособлений для отслоения первого нитка и заправки торца ленты; моечно-очистная машина; правильная машина; петлеобразователь виде петлевой ямы с тремя-четырьмя контролируемыми уровнями (с помощью фотореле) и опускным заправочным столом; механизм подачи валкового или клещевого типа; технологическая машина (пресс, ножницы, пресс-ножницы); стапелирующее устройство.

Механизмы подач и клещевого типа возволяют получить лучшую точность и стабильность шага подачи. Однако шаг в этом случае не превышает 1500 мм, для получения больших шагов применяют двойной, реже многократный цикл подачи материала на один цикл реза. Однако при этом производительность работы снижается. Современные конструкции валковых механизмов подачи, оснащенные электро- или гидродвигателями с замедлением в начале (разгон) конце (торможение) хода, выполняют малоинерционными, их снабжают мощными тормозными устройствами, чем достигается высокая точность подачи практически на любой шаг. Поэтому в высокопроизводительных раскройных линиях они получил и преимущественное распространение.

Однако мощность, потребляемая этими механизмами, значительно выше, чем механизмами клещевого типа.

В линиях для продольного раскроя широкого рулона начальный участок имеет тот же состав механизмов: для загрузки, размотки; очистки и правки ленты. Петлеобразователь и механизм подачи здесь устанавливают после многодисковых ножниц для облегчения заправки ленты и первоначального пуска линии.В процессе автоматической работы эти устройства отключаются.

Для снятия намотанных рулонов узкой ленты используют сталкиватели с оправки наматывающего устройства или рулонопогрузочные тележки, снабженные механизмами подъема платформы и передвижения; В этом случае оправки наматывающего устройства снабжают раздвижными кулачками, которые для снятия с оправки намотанных рулонов сжимают, освобождая внутренний диаметр рулона для последующего его снятия рулонопогрузочной тележкой.

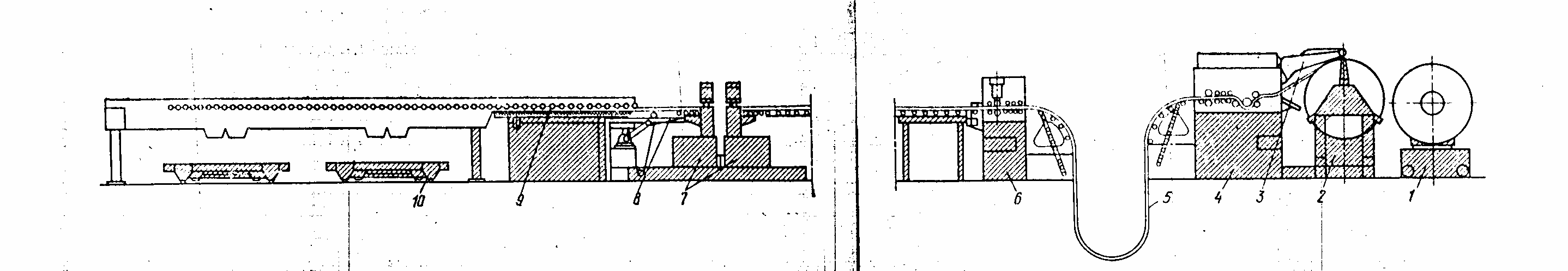

Схема линии для поперечной разрезки широкорулонного материала на прямоугольные и трапециевидные заготовки с двумя поворотными гильотинными ножницами показана на рис. 3.3. Рулон исходного материала устанавливается на платформу загрузочной тележки, перемещающей его на позицию разматывания. Тележка имеет электромеханический привод. Гидроподъемная тележка 1 поднимает рулон до уровня оси разматывателя 2. Тележка перемещается к оправке, надевая на нее рулон; кулачки оправки раздвигаются, зажимая рулон по его внутреннему диаметру, подъемник опускается, и тележка 1 отводится в исходное положение. Рулоноразматыватель имеет электромеханический привод с регулируемой частотой вращения и дисковый тормоз с пружинным прижимом и гидроприводом отвода нажимного диска. Рулон удерживается от самопроизвольного разматывания прижимным механизмом 3, который прижимается к наружной поверхности рулона гидроцилиндром. Этот механизм выполнен в виде двух бесконечных ремней, контактирующих с поверхностью рулона‚н приводящих во вращение тахогенератор, следящий за скоростью разматывания.

Схема линии для раскроя рулонного материала

Рис. 3.3

По мере, уменьшения диаметра разматываемого рулона автоматически изменяется скорость его разматывании, также уменьшается сила разжима сегментов его справок, что предотвращает деформацию внутренних витков рулона. Крайнее нижнее положение рычага прижимного механизма служит сигналом к отключению рулоноразматывателя. Размотанная с рулона лента поступает в правильную машину 4,скорость которой изменяется синхронно со скоростью рулоноразматывателя таким образом, чтобы лента всегда находилась в состоянии натяжения. Это достигается благодаря некоторому притормаживанию двигателя разматывателя. Правильная машина 4 девятивалковая, с опорными роликами, имеет вводную и выходную двухвалковую клети с приводом только нижних валков. Кроме того, в правильной машине установлена клеть с неприводным перегибающим роликом, предназначенная для создания обратного перегиба ленты, предотвращающего образование в ней линии сдвига.

3.3 Основные направления и пути совершенствования методов обработки рулонного материала

Современные линии для работы на рулонном материале оснащены высокопроизводительными механизмами для подачи, раскроя и стапелирования листовых заготовок. Их оснащают электронно-вычислительными устройствами для предварительного программирования шага, скорости подачи и числа необходимых резов. Дальнейшее увеличение производительности и снижение трудоемкости при работе на рулонном материале можно вести по следующим основным направлениям: а) повышения уровня автоматизации вспомогательных операций, в том числе: более широкое использование рулонопогрузочных тележек и автоматических систем для центрирования и закрепления рулонов в рулоноразматывателях; использование двухпозиционных рулоноразматывателей; автоматизация отделения дефектных концов ленты и заправки ее торцов во все рулоноподающие и обрабатывающие механизмы повышение надежности действия устройств и механизмов для разделки и удаления отходов, образующихся в процессе штамповки или вырубки заготовок, для чего стремятся повысить уровень загрузки материала с тем, чтобы склизы для отходов имели угол откоса 45°;

автоматизация стапелирования и удаления заготовок и деталей из рабочей зоны; применение автоматических стапелирующих механизмов с программируемым распределением заготовок по типам и размерам; применение автоматических устройств для навески деталей на подвесные конвейеры или автоматически действующих механизмов для смены тары с мелкими деталями, а также использование промышленных манипуляторов-роботов для этих целей;

автоматизация удаления конца рулона после его выхода из механизма подачи, для чего применяют тянущие механизмы подачи, механизмы для внешаговой подачи, рольганги с магнитными роликами, дополнительные телескопические конвейеры и т. п.;

синхронизация скоростей размотки, правки, подачи в обработки (резки) рулонного материала с использованием цифрового и числового программирования установки шага подачи и скорости обработки;

б) повышение точности обработки для чего необходимо: оснащение механизмов подачи устройствами для точной поднастройки шага, а также механизмами для автоматического изменения шага в процессе работы; дальнейшее повышение точности изготовления и сборки узлов валковых механизмов подачи, уменьшение их массы, повышение жесткости, уменьшение зазоров в передачах и гашение инерционных сил при разгоне и торможении; более широкое использование клещевых механизмов подачи, увеличение их быстроходности и шага подачи;

в) дальнейшее сокращение занимаемой производственной площади путем уменьшения петлеобразователя либо синхронизации скоростей размотки, подачи и обработки, а также использованием летучих ножниц; г) повышение коэффициента использования металла путем увеличения точности подачи, предотвращения падения конца рулона, его доработка; использования разжимных оправок в рулоноразматывателе вместо конусных; применения многорядной вырубки с помощью подач типа ЗИГ-ЗАГ или многоинструментной вырубки

д) сокращение времени на настройку путем механизации смены штампов, автоматизации центрирования и закрепления штампов на прессе; организация автоматических складов штампов; е) использование рулонного материала толщиной до 16 мм для непосредственной штамповки из него деталей.

Лекция № IV