- •1. Основные факторы для выбора материала в машиностроении

- •2. Стали и их характеристики

- •Термическая обработка

- •Применяют

- •Химико-термическая обработка

- •3. Чугуны и их характеристики

- •4. Сплавы цветных металлов и их характеристики

- •5. Основы взаимозаменяемости. Допуски и посадки

- •8. Системы допусков и квалитеты.

- •9. Резьбовые соединения: их достоинства и недостатки. Классификация резьб.

- •1)Болтовое 2)Винтовое 3)Шпилькой

- •10. Типы резьб и области их применения. Основные геометрические параметры.

- •11. Резьбовые соединения. Материалы и допускаемые напряжения.

- •Допускаемое напряжение на смятие

- •14. Распределение силы между витками резьбы в резьбовых соединениях.

- •15. Расчет резьбы на срез и смятие

- •16. Расчёт резьбового соединения при действии силы затяжки.

- •17. Расчет групп резьбовых соединений при действии нагрузки в плоскости стыка

- •1 8. Расчет резьбового соединения, нагруженного сдвигающей силой (болт установлен с зазором)

- •19. Расчет резьбового соединения, нагруженного сдвигающей силой (болт установлен без зазора)

- •20. Расчёт затянутого резьбового соединения, нагруженного внешней отрывающей силой.

- •21. Расчёт группового резьбового соединения при действии нагрузки, перпендикулярной плоскости стыка.

- •22. Заклёпочные соединения. Область применения, типы соединений. Расчёт на прочность.

- •По числу рядов заклёпок соединения бывают однорядные и многорядные

- •Далее заклёпки проверяют на снятие:

- •23. Сварные соединения, достоинства и недостатки. Типы сварных швов. Расчёт стыковых швов.

- •24. Расчёт сварных соединений с угловыми швами. Допускаемые напряжения сварных швов

- •25. Соединение деталей с натягом. Достоинства и недостатки. Определение давления на контактирующих поверхностях.

- •Простота изготовления поверхностей вращения

- •26. Определение расчетного и измеренного натяга в соединениях с натягом. Влияние микронеровностей на нагрузочную способность.

- •27. Шпоночные соединения. Достоинства и недостатки. Расчет соединения призматической шпонки.

- •28. Зубчатые (шлицевые) соединения. Выбор способа центрирования. Упрощённый расчет на прочность.

- •29. Основы триботехники. Виды трения и изнашивания.

- •30. Смазочные материалы. Выбор системы смазывания.

- •31. Напряжения, возникающие в контакте нагруженных тел.

- •32. Механические передачи. Силовые и кинематические соотношения в передачах.

- •33 .Зубчатые передачи. Достоинства и недостатки. Основная теорема зацепления. Эвольвента окружности. Исходный контур.

- •34. Изготовление зубчатых колес. Коэффициент смещения. Точность зубчатых передач.

- •35. Силы в зацеплении прямозубых колёс. Виды разрушения зубьев.

- •Заедание зубьев

- •36. Расчётная нагрузка для зубчатых передач. Материалы зубчатых колёс.

- •37. Допускаемые напряжения при расчёте зубчатых передач.

- •38. Учёт переменного режима при расчёте зубчатых передач.

- •39. Расчёт зубьев цилиндрических передач на контактную прочность.

- •40. Расчет зубьев цилиндрических передач на изгибную выносливость.

- •41. Цилиндрические косозубые колеса. Эквивалентные колеса. Силы в зацеплении. Особенности расчета.

- •42. Конические зубчатые передачи. Силы в зацеплении. Достоинства и недостатки.

- •Недостатки

- •42. Шевронная цилиндрическая передача

- •43. Планетарные передачи. Достоинства и недостатки. Силы в зацеплении. Определение чисел зубьев.

- •И вместе с водилом (переносное движение) напоминает движение планет

- •44) Волновая зубчатая передача. Достоинства и недостатки. Причины выхода из строя.

- •45. Червячные передачи. Параметры червяка и червячного колеса. Силы в зацеплении. Скольжение и кпд червячной передачи.

- •46. Червячные передачи: причины выхода из строя. Материалы для их изготовления.

- •47. Определение допускаемых напряжений при расчёте червячных передач. Тепловой расчёт червячного редуктора.

- •48. Ременные передачи. Достоинство и недостатки. Усилие в ремённой передаче.

- •49. Критерии работоспособности ременных передач. Напряжения в ремне.

- •50.Расчет по тяговой способности ременной передачи.

- •51. Цепные передачи. Достоинства и недостатки. Конструкция цепи. Расчет несущей способности цепи.

- •52. Подшипники качения, достоинства и недостатки. Конструкция, классификация и основные размеры подшипников.

- •53. Причины выхода из строя подшипников качения. Распределение нагрузки между телами качения.

- •54. Расчет подшипников качения по статической грузоподъемности.

- •Условия прочности

- •55. Расчет подшипников качения (пк) на долговечность. Эквивалентная динамическая нагрузка и динамическая грузоподъемность.

- •56. Особенности расчета нагрузки радиально-упорных (ру) подшипников.

- •57. Определение расчетных нагрузок в подшипниках качения при переменном режиме нагружения.

- •58. Подшипники скольжения. Область применения. Режимы работы. Диаграмма Герси.

- •59. Критерии работоспособности и виды повреждений подшипников скольжения.

- •60. Условные расчеты подшипников скольжения. Тепловой расчет.

- •61. Валы и оси. Расчеты на прочность.

- •Расчеты на прочность

- •62) Муфты. Назначения и классификации. Расчётный момент.

- •63. Втулочные глухие муфты. Расчёт на прочность.

- •64)Фланцевые глухие муфты. Расчёт на прочность.

- •65) Кулачково-дисковая жёсткая компенсирующая муфта(крестовая или муфта Ольдгема). Критерий работоспособности.

- •66)Зубчатая муфта. Критерий работоспособности. Виды несоосностей.

- •68)Муфта упругая втулочно-пальцевая(мувт)

- •69) Фрикционные муфты

- •70) Предохранительные муфты с разрушающимся элементом

- •71) Муфта свободного хода (обгонная)

- •72) Муфты центробежные

24. Расчёт сварных соединений с угловыми швами. Допускаемые напряжения сварных швов

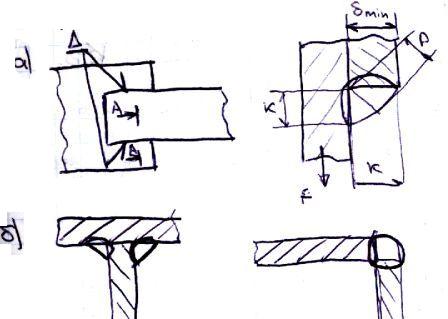

Угловые швы образуются при сваривании деталей нахлёсточных (а), тавровых (б), угловых (в), кромки которых не имеют скосов.

Расчётная высота p ≈ 0,7k, где k – катет шва.

Катет шва принимают из соотношения δmin ≥ k ≥ 3 мм

В угловых швах очень высокая концентрация напряжений kσ ≈ 2,5…4,5

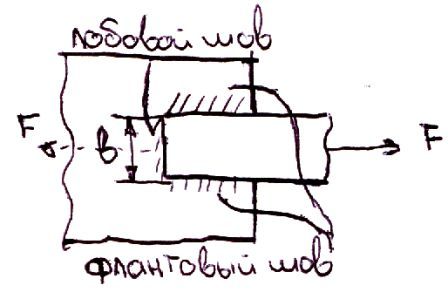

Это существенно ограничивает их применение при переменных нагрузках. Деформация сварных соединений под действием нагрузки приводит к неравномерности нагружения швов. Особенно ощутима концентрация напряжений в продольных (фланговых) швах (линия действия нагрузки совпадает с направлением шва).

Причём чем длиннее шов, тем выше kσ. Поэтому длину фланговых швов ограничивают l = 50k. Короче 30мм швы также не делают из-за дефектов по концам шва.

Расчёт условно ведут по касательным напряжениям τF=F/A ≤ [τ’],

где A=pl=0,7kl

l- суммарная длина швов

Поверхность разрушения швов поворачивают на плоскость стыка. Переносят силу F.

T

![]() =FR

=FR

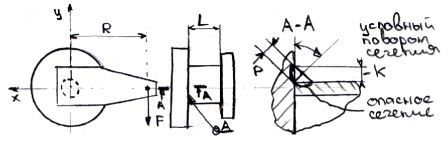

напряжение в точке С:

τF = F/A = F/(πdp), p=0,7k

τM = M/Wизг = FL4/(πd2)

τT = T/Wкр = FR2/(πd2)

Допускаемые напряжения в сварных соединениях.

Допускаемые напряжения в сварных соединениях определяют на основе стыков в долях от допускаемого напряжения от основного металла.

Вид сварки |

Вид шва |

Характер напряженного состояния |

Сварка ручная Электродами Э42А и Э50А и автоматическая |

Сварка ручная Э42 и Э50 |

Дуговая плавящимися электродами |

Стыковой |

Сжатие |

[σ’]сж= [σ]р |

[σ’]сж= [σ]р |

Растяжение |

[σ']р=[σ]р |

[σ']р=0,9[σ]р |

||

Срез |

[τ']=0,65[σ]р |

[τ']=0,6[σ]р |

||

Угловой |

Срез |

[τ']=0,65[σ]р |

[τ']=0,6[σ]р |

25. Соединение деталей с натягом. Достоинства и недостатки. Определение давления на контактирующих поверхностях.

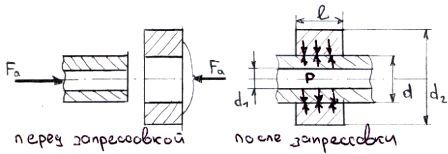

С оединение

с натягом – это напряжённое состояние,

в котором на поверхностях контакта

соединяемых деталей после сборки

возникают распределённые по поверхности

контакта и нормальные к этой поверхности

силы. Эти силы (давление на поверхности

контакта) появляются вследствие упругих

деформаций при сборке и определяются

натягом.

оединение

с натягом – это напряжённое состояние,

в котором на поверхностях контакта

соединяемых деталей после сборки

возникают распределённые по поверхности

контакта и нормальные к этой поверхности

силы. Эти силы (давление на поверхности

контакта) появляются вследствие упругих

деформаций при сборке и определяются

натягом.

С оединение

деталей происходит в основном по

цилиндрическим и каноническим

поверхностям.

Достоинства:

оединение

деталей происходит в основном по

цилиндрическим и каноническим

поверхностям.

Достоинства:

Простота изготовления поверхностей вращения

Могут передавать значительные силы и моменты

Нагрузки могут быть постоянными, переменными, ударными и реверсивными

Хорошо центрируют детали

Недостатки:

1. Необходимо специальное оборудование

а). Механическое прессование, гидравлическое и винтовое

б). Температурное деформирование (отверстие – нагрев до 150С; вал –охлаждение (углекислота -76С, жидкий воздух -190С))

Несущая способность пункта б) лучше пункта а)

2. Большое рассеивание несущей способности

а) коэффициент трения стали по стали f=0,08…0,22

б) разброс размеров

в) снижение усталостной прочности из-за концентрации напряжений

3. Несущая способность и потребное давление

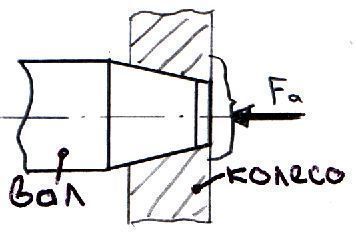

У словие

работоспособности соединения –

отсутствие сдвига деталей, т.е. Fтр≥Fсдв.

При нагружении соединения осевой силой:

словие

работоспособности соединения –

отсутствие сдвига деталей, т.е. Fтр≥Fсдв.

При нагружении соединения осевой силой:

Fа<Fтр FаS = πdlpf

Где S – запас по сцеплению (S≥1,5)

Потребное давление: p = (SFа)/(πdlf)

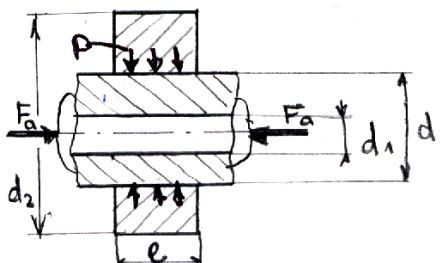

При нагружении соединения вращающим моментом, условие несдвигаемости деталей:

вращающий момент T < момента трения Tтр

TS= πdlpf (d/2) → потребное давление p = (2ST)/( πd2lf)

При одновременном нагружении силы Fа и Т, расчёт ведут условно по равнодействующей силе.

![]()

![]()

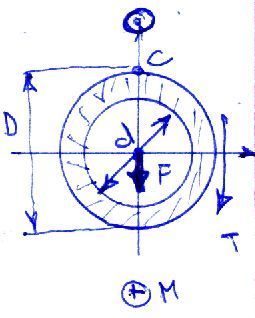

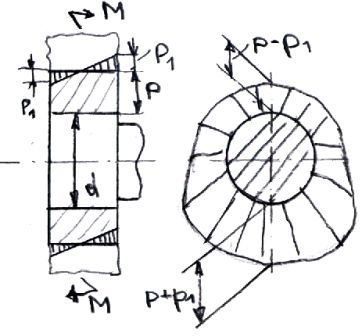

При нагружении соединения изгибающим моментом

Н![]() а

равномерную эпюру давления p

от посадки накладывается эпюра давления

p1

от момента

а

равномерную эпюру давления p

от посадки накладывается эпюра давления

p1

от момента

4/π – это множитель, учитывающий серпообразный характер распределения давления.

W = (dl2)/6

Условие работоспособности данного соединения – нераскрытие стыка (т.е. p>p1). Согласно этому условию

![]()

![]()

![]()

или → потребное давление

При одновременном нагружении Fа, T, M потребным давлением является большое значение p из выше приведённых формул.

По величине потребного давления p определяется величина расчётного (теоретического) натяга по зависимости Ляме

![]()

N [N] = [мкм] [p] = [Н/мм2] [d] = [мм]

Гд С1 и С2 – коэффициенты жёсткости

μ1 и μ2 – коэффициенты Пуассона (отношение поперечной к продольной деформации под действием силы)

E1 и Е2 – модули упругости

Если в формулу Ляме поставить потребное давление, то получим min рабочий натяг, необходимый для обеспечения работоспособности соединения.