- •1. Основные факторы для выбора материала в машиностроении

- •2. Стали и их характеристики

- •Термическая обработка

- •Применяют

- •Химико-термическая обработка

- •3. Чугуны и их характеристики

- •4. Сплавы цветных металлов и их характеристики

- •5. Основы взаимозаменяемости. Допуски и посадки

- •8. Системы допусков и квалитеты.

- •9. Резьбовые соединения: их достоинства и недостатки. Классификация резьб.

- •1)Болтовое 2)Винтовое 3)Шпилькой

- •10. Типы резьб и области их применения. Основные геометрические параметры.

- •11. Резьбовые соединения. Материалы и допускаемые напряжения.

- •Допускаемое напряжение на смятие

- •14. Распределение силы между витками резьбы в резьбовых соединениях.

- •15. Расчет резьбы на срез и смятие

- •16. Расчёт резьбового соединения при действии силы затяжки.

- •17. Расчет групп резьбовых соединений при действии нагрузки в плоскости стыка

- •1 8. Расчет резьбового соединения, нагруженного сдвигающей силой (болт установлен с зазором)

- •19. Расчет резьбового соединения, нагруженного сдвигающей силой (болт установлен без зазора)

- •20. Расчёт затянутого резьбового соединения, нагруженного внешней отрывающей силой.

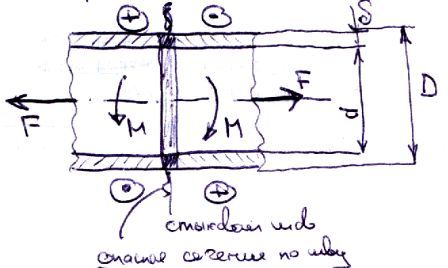

- •21. Расчёт группового резьбового соединения при действии нагрузки, перпендикулярной плоскости стыка.

- •22. Заклёпочные соединения. Область применения, типы соединений. Расчёт на прочность.

- •По числу рядов заклёпок соединения бывают однорядные и многорядные

- •Далее заклёпки проверяют на снятие:

- •23. Сварные соединения, достоинства и недостатки. Типы сварных швов. Расчёт стыковых швов.

- •24. Расчёт сварных соединений с угловыми швами. Допускаемые напряжения сварных швов

- •25. Соединение деталей с натягом. Достоинства и недостатки. Определение давления на контактирующих поверхностях.

- •Простота изготовления поверхностей вращения

- •26. Определение расчетного и измеренного натяга в соединениях с натягом. Влияние микронеровностей на нагрузочную способность.

- •27. Шпоночные соединения. Достоинства и недостатки. Расчет соединения призматической шпонки.

- •28. Зубчатые (шлицевые) соединения. Выбор способа центрирования. Упрощённый расчет на прочность.

- •29. Основы триботехники. Виды трения и изнашивания.

- •30. Смазочные материалы. Выбор системы смазывания.

- •31. Напряжения, возникающие в контакте нагруженных тел.

- •32. Механические передачи. Силовые и кинематические соотношения в передачах.

- •33 .Зубчатые передачи. Достоинства и недостатки. Основная теорема зацепления. Эвольвента окружности. Исходный контур.

- •34. Изготовление зубчатых колес. Коэффициент смещения. Точность зубчатых передач.

- •35. Силы в зацеплении прямозубых колёс. Виды разрушения зубьев.

- •Заедание зубьев

- •36. Расчётная нагрузка для зубчатых передач. Материалы зубчатых колёс.

- •37. Допускаемые напряжения при расчёте зубчатых передач.

- •38. Учёт переменного режима при расчёте зубчатых передач.

- •39. Расчёт зубьев цилиндрических передач на контактную прочность.

- •40. Расчет зубьев цилиндрических передач на изгибную выносливость.

- •41. Цилиндрические косозубые колеса. Эквивалентные колеса. Силы в зацеплении. Особенности расчета.

- •42. Конические зубчатые передачи. Силы в зацеплении. Достоинства и недостатки.

- •Недостатки

- •42. Шевронная цилиндрическая передача

- •43. Планетарные передачи. Достоинства и недостатки. Силы в зацеплении. Определение чисел зубьев.

- •И вместе с водилом (переносное движение) напоминает движение планет

- •44) Волновая зубчатая передача. Достоинства и недостатки. Причины выхода из строя.

- •45. Червячные передачи. Параметры червяка и червячного колеса. Силы в зацеплении. Скольжение и кпд червячной передачи.

- •46. Червячные передачи: причины выхода из строя. Материалы для их изготовления.

- •47. Определение допускаемых напряжений при расчёте червячных передач. Тепловой расчёт червячного редуктора.

- •48. Ременные передачи. Достоинство и недостатки. Усилие в ремённой передаче.

- •49. Критерии работоспособности ременных передач. Напряжения в ремне.

- •50.Расчет по тяговой способности ременной передачи.

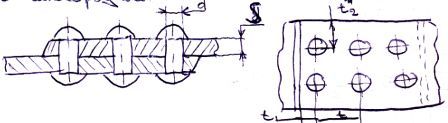

- •51. Цепные передачи. Достоинства и недостатки. Конструкция цепи. Расчет несущей способности цепи.

- •52. Подшипники качения, достоинства и недостатки. Конструкция, классификация и основные размеры подшипников.

- •53. Причины выхода из строя подшипников качения. Распределение нагрузки между телами качения.

- •54. Расчет подшипников качения по статической грузоподъемности.

- •Условия прочности

- •55. Расчет подшипников качения (пк) на долговечность. Эквивалентная динамическая нагрузка и динамическая грузоподъемность.

- •56. Особенности расчета нагрузки радиально-упорных (ру) подшипников.

- •57. Определение расчетных нагрузок в подшипниках качения при переменном режиме нагружения.

- •58. Подшипники скольжения. Область применения. Режимы работы. Диаграмма Герси.

- •59. Критерии работоспособности и виды повреждений подшипников скольжения.

- •60. Условные расчеты подшипников скольжения. Тепловой расчет.

- •61. Валы и оси. Расчеты на прочность.

- •Расчеты на прочность

- •62) Муфты. Назначения и классификации. Расчётный момент.

- •63. Втулочные глухие муфты. Расчёт на прочность.

- •64)Фланцевые глухие муфты. Расчёт на прочность.

- •65) Кулачково-дисковая жёсткая компенсирующая муфта(крестовая или муфта Ольдгема). Критерий работоспособности.

- •66)Зубчатая муфта. Критерий работоспособности. Виды несоосностей.

- •68)Муфта упругая втулочно-пальцевая(мувт)

- •69) Фрикционные муфты

- •70) Предохранительные муфты с разрушающимся элементом

- •71) Муфта свободного хода (обгонная)

- •72) Муфты центробежные

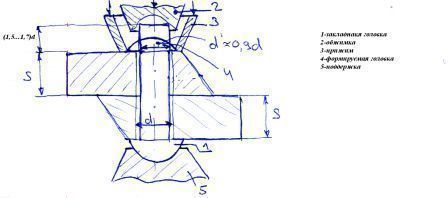

22. Заклёпочные соединения. Область применения, типы соединений. Расчёт на прочность.

З аклёпка

– стержень круглого сечения с головками

на концах, одну из

которых выполняют на заготовке заранее

(закладная головка), а вторую (замыкающая

головка) формируют приклёпке.

аклёпка

– стержень круглого сечения с головками

на концах, одну из

которых выполняют на заготовке заранее

(закладная головка), а вторую (замыкающая

головка) формируют приклёпке.

1-закладная головка

2-обжимка

3-прижим

4-формируемая головка

5-поддержка

Стержень осаживается и за счёт пластической деформации происходит заполнение зазора между стержнем и стенками отверстия.

Заклёпочные соединения:

а) силовые прочные, используемые в металлических конструкциях

б) силовые плотные, используемые в котлах

Область применения:

1. Соединения, в которых нагрев при сборке не допустим из-за опасности отпуска термообработанных сталей.

2. Соединения не свариваемых деталей.

3. Соединения в авиа- и судостроении

Материалы заклёпок:

Эластичный, однородный с материалом соединяемых деталей, во избежание электрохимической коррозии. Обычно это стали: Ст2, Ст3, 15,092 C и др., сплавы алюминия и титана.

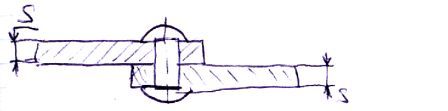

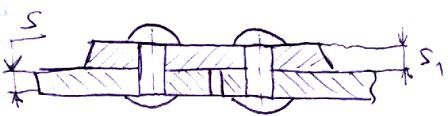

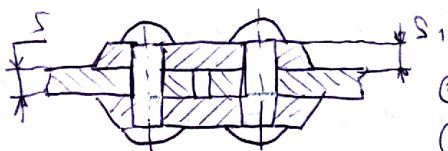

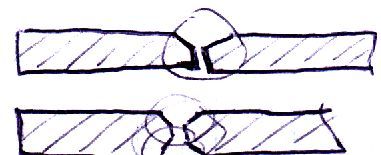

Типы заклёпочных соединений:

По конструкции:

а) соединения в нахлёстку

б) соединения с одной накладкой

в) соединения с двумя накладками

а и б – односрезные

в- двухсрезные

По числу рядов заклёпок соединения бывают однорядные и многорядные

В однорядном соединение d ≈ (1,8..2)S

В двухрядном соединение d ≈ (1,2..1,8)S

В однорядном шаг t ≈ 3d

В двухрядном шаг t ≈ (4..4,5)d

t1=t2=(1,5..2)d

Расчёт заклёпочных соединений:

Основные нагрузки – продольные силы, сдвигающие соединение детали

Расчёт ведут по условным напряжениям среза τср

[τ]ср=140 МПа

![]()

(*)

где F1 – срезающая сила на одну закладку

A – площадь сечения стержня заклёпки

i – число срезов

[τ]ср – условное допускаемое напряжение материала заклёпки на срез

Для Ст 0, 2, 3 → [τ]ср=140 МПа

[σ]сн=(280…320) МПа

Из условия (*), задавшись [τ]ср, можно определить F1

Далее заклёпки проверяют на снятие:

![]()

Где S - толщина соединяемой детали

d - диаметр заклёпки

Соединяемые детали проверяют на прочность в сечениях ослабленных заклёпками

![]()

(для стали [σ]р= 160 МПа)

Aнетто = S(b - n1∙d)

где n1 – число заклёпок в одном ряду

d – диаметр заклёпки

b – ширина листа

23. Сварные соединения, достоинства и недостатки. Типы сварных швов. Расчёт стыковых швов.

Сварное соединение это наиболее рациональный и распространённый вид неразъёмного соединения. Наиболее широко распространена электрическая сварка.

Электрическая сварка:

дуговая

контактная

При дуговой электрической сварке в качестве электрода используется стальной стержень. Покрытие электродов обеспечивает устойчивое горение дуги и защиту металлошва от вредного воздействия окружающей среды.

Существуют электроды типа: Э38, Э42, Э46, Э50, Э42А, Э46А, Э50А

Где буква А означает, что электроды повышенного качества. А цифра означает, например, Э50 (50*10σвр металлошва в МПа).

При автоматической дуговой сварке в качестве электрода используется стальная проволока. Сварка проводиться под слоем флюса. Автоматическая сварка приметно в 10-20 раз лучше ручной.

Контактная сварка основана на использование повышенного омического сопротивления в стыке детали. Через стык пропускается сварочный ток, металл нагревается, а затем сдавливается.

Достоинства сварных соединений:

возможность получения изделий больших размеров

снижение массы по сравнению с литыми деталями до 30…50%, склёпочными до 20%

снижение стоимости изготовления сложных деталей в единичном и мелкосерийном производстве

малая трудоёмкость, невысокая стоимость оборудования, возможность автоматизации

Недостатки сварных соединений:

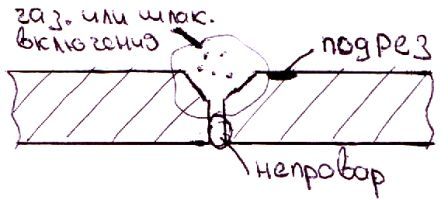

вероятность возникновения при сварке различных дефектов шва (непровары, шлаковые и газовые включения, трещины).

необходимость проведения визуального контроля сварного шва, а для ответственных деталей необходимость проведения неразрушающего инструментального контроля (рентгеновский, ультразвуковой и др.)

возникновение остаточных напряжений растяжения в металле шва от неравномерного нагрева

изменение механических свойств металла в околошовной зоне

Типы сварных швов:

Стыковые швы – являются наиболее рациональными, приближающие по форме и прочности соединяемой детали к целому изделию

Угловые швы – образуются при сваривании деталей нахлёсточных, тавровых, угловых, кромки которых не имеют скосов

Расчёт стыковых швов:

Полный и бездефектный провар стыка обеспечивает равнопрочность сварного шва и соединяемых деталей. Для этого кромки деталей механически обрабатывают.

При маленьких толщинах δ≤1 (мм) – сварка с отбортовкой кромок

![]()

При средних толщинах δ=1…6 (мм) – сварка без скоса кромок

![]()

При больших толщинах δ≥6 (мм) –V-образная и X-образная сварка

Р![]()

асчёт

стыковых швов проводят по σЕ

асчёт

стыковых швов проводят по σЕ

Где σи – напряжение изгиба в опасном сечении

σр – нормальное напряжение растяжения

[σ’]р – допускаемое напряжение для сварного шва

![]()

Если δ намного меньше D (δ = (D- δ)/2), то

![]()

![]()

![]()