- •1. Основные факторы для выбора материала в машиностроении

- •2. Стали и их характеристики

- •Термическая обработка

- •Применяют

- •Химико-термическая обработка

- •3. Чугуны и их характеристики

- •4. Сплавы цветных металлов и их характеристики

- •5. Основы взаимозаменяемости. Допуски и посадки

- •8. Системы допусков и квалитеты.

- •9. Резьбовые соединения: их достоинства и недостатки. Классификация резьб.

- •1)Болтовое 2)Винтовое 3)Шпилькой

- •10. Типы резьб и области их применения. Основные геометрические параметры.

- •11. Резьбовые соединения. Материалы и допускаемые напряжения.

- •Допускаемое напряжение на смятие

- •14. Распределение силы между витками резьбы в резьбовых соединениях.

- •15. Расчет резьбы на срез и смятие

- •16. Расчёт резьбового соединения при действии силы затяжки.

- •17. Расчет групп резьбовых соединений при действии нагрузки в плоскости стыка

- •1 8. Расчет резьбового соединения, нагруженного сдвигающей силой (болт установлен с зазором)

- •19. Расчет резьбового соединения, нагруженного сдвигающей силой (болт установлен без зазора)

- •20. Расчёт затянутого резьбового соединения, нагруженного внешней отрывающей силой.

- •21. Расчёт группового резьбового соединения при действии нагрузки, перпендикулярной плоскости стыка.

- •22. Заклёпочные соединения. Область применения, типы соединений. Расчёт на прочность.

- •По числу рядов заклёпок соединения бывают однорядные и многорядные

- •Далее заклёпки проверяют на снятие:

- •23. Сварные соединения, достоинства и недостатки. Типы сварных швов. Расчёт стыковых швов.

- •24. Расчёт сварных соединений с угловыми швами. Допускаемые напряжения сварных швов

- •25. Соединение деталей с натягом. Достоинства и недостатки. Определение давления на контактирующих поверхностях.

- •Простота изготовления поверхностей вращения

- •26. Определение расчетного и измеренного натяга в соединениях с натягом. Влияние микронеровностей на нагрузочную способность.

- •27. Шпоночные соединения. Достоинства и недостатки. Расчет соединения призматической шпонки.

- •28. Зубчатые (шлицевые) соединения. Выбор способа центрирования. Упрощённый расчет на прочность.

- •29. Основы триботехники. Виды трения и изнашивания.

- •30. Смазочные материалы. Выбор системы смазывания.

- •31. Напряжения, возникающие в контакте нагруженных тел.

- •32. Механические передачи. Силовые и кинематические соотношения в передачах.

- •33 .Зубчатые передачи. Достоинства и недостатки. Основная теорема зацепления. Эвольвента окружности. Исходный контур.

- •34. Изготовление зубчатых колес. Коэффициент смещения. Точность зубчатых передач.

- •35. Силы в зацеплении прямозубых колёс. Виды разрушения зубьев.

- •Заедание зубьев

- •36. Расчётная нагрузка для зубчатых передач. Материалы зубчатых колёс.

- •37. Допускаемые напряжения при расчёте зубчатых передач.

- •38. Учёт переменного режима при расчёте зубчатых передач.

- •39. Расчёт зубьев цилиндрических передач на контактную прочность.

- •40. Расчет зубьев цилиндрических передач на изгибную выносливость.

- •41. Цилиндрические косозубые колеса. Эквивалентные колеса. Силы в зацеплении. Особенности расчета.

- •42. Конические зубчатые передачи. Силы в зацеплении. Достоинства и недостатки.

- •Недостатки

- •42. Шевронная цилиндрическая передача

- •43. Планетарные передачи. Достоинства и недостатки. Силы в зацеплении. Определение чисел зубьев.

- •И вместе с водилом (переносное движение) напоминает движение планет

- •44) Волновая зубчатая передача. Достоинства и недостатки. Причины выхода из строя.

- •45. Червячные передачи. Параметры червяка и червячного колеса. Силы в зацеплении. Скольжение и кпд червячной передачи.

- •46. Червячные передачи: причины выхода из строя. Материалы для их изготовления.

- •47. Определение допускаемых напряжений при расчёте червячных передач. Тепловой расчёт червячного редуктора.

- •48. Ременные передачи. Достоинство и недостатки. Усилие в ремённой передаче.

- •49. Критерии работоспособности ременных передач. Напряжения в ремне.

- •50.Расчет по тяговой способности ременной передачи.

- •51. Цепные передачи. Достоинства и недостатки. Конструкция цепи. Расчет несущей способности цепи.

- •52. Подшипники качения, достоинства и недостатки. Конструкция, классификация и основные размеры подшипников.

- •53. Причины выхода из строя подшипников качения. Распределение нагрузки между телами качения.

- •54. Расчет подшипников качения по статической грузоподъемности.

- •Условия прочности

- •55. Расчет подшипников качения (пк) на долговечность. Эквивалентная динамическая нагрузка и динамическая грузоподъемность.

- •56. Особенности расчета нагрузки радиально-упорных (ру) подшипников.

- •57. Определение расчетных нагрузок в подшипниках качения при переменном режиме нагружения.

- •58. Подшипники скольжения. Область применения. Режимы работы. Диаграмма Герси.

- •59. Критерии работоспособности и виды повреждений подшипников скольжения.

- •60. Условные расчеты подшипников скольжения. Тепловой расчет.

- •61. Валы и оси. Расчеты на прочность.

- •Расчеты на прочность

- •62) Муфты. Назначения и классификации. Расчётный момент.

- •63. Втулочные глухие муфты. Расчёт на прочность.

- •64)Фланцевые глухие муфты. Расчёт на прочность.

- •65) Кулачково-дисковая жёсткая компенсирующая муфта(крестовая или муфта Ольдгема). Критерий работоспособности.

- •66)Зубчатая муфта. Критерий работоспособности. Виды несоосностей.

- •68)Муфта упругая втулочно-пальцевая(мувт)

- •69) Фрикционные муфты

- •70) Предохранительные муфты с разрушающимся элементом

- •71) Муфта свободного хода (обгонная)

- •72) Муфты центробежные

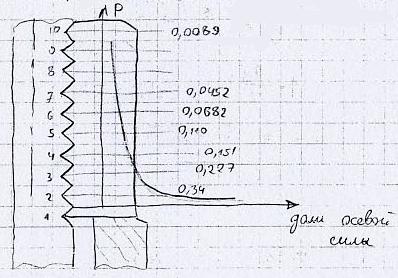

14. Распределение силы между витками резьбы в резьбовых соединениях.

Задача о распределении нагрузки между витками резьбы является статически неопределимой и для ее решения рассматривают условие совместности деформаций тела винта и гайки.

Эта задача решена Жуковским в 1902 году в предположении что погрешность по шагу винтов резьбы равна 0.

Из рисунка видно, что первый виток со стороны опорной поверхности воспринимает 34% всей нагрузки => в крепежном соединении нет смысла применять слишком высокие гайки. По ГОСТ Нгайки ~ 0,8d

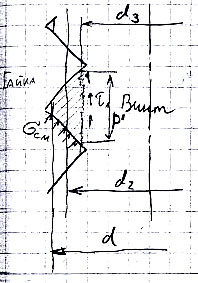

15. Расчет резьбы на срез и смятие

При одинаковой прочности винта и гайки, расчет ведут по винту.

Для резьбы винта:

τ1

=

, где

, где

Нгайки – высота гайки

К = р` / p – коэффициент полноты резьбы (для метрической 0,87)

К м

– коэффициент, учитывающий неравномерность

распределения нагрузки по виткам резьбы

м

– коэффициент, учитывающий неравномерность

распределения нагрузки по виткам резьбы

Км = 0,7…0,75

[τ]ср1 = (0,2…0,3) σТ

σcм

=

[σ]см

, где

[σ]см

, где

Z = HГ / P – число витков

При выполнении условия равнопрочности стержня и гайки достаточной оказывается высота гайки HГ = 0,65d , а по ГОСТ HГ = 0,8d , что подтверждает нецелесообразность расчетов резьбы на прочность.

16. Расчёт резьбового соединения при действии силы затяжки.

На винт действует осевая сила Fзат и момент в резьбе Тр. Этот случай для всех затянутых соединений. В стержнях возникает нормальное напряжение σр от силы Fзат и касательных нагрузок τр от Тр .

В этом случае расчет ведется по эквивалентным напряжениям

σЕ

=

![]()

σр = 4 Fзат / (π d32)

![]()

τ =

Tp

/ Wp

=

σЕ

= σр

Геометрическое подобие резьб позволяет принять

d2 / d3 ≈ 1,1

ψ = 2,5 град

f1 = 0,15

γ1 = 8,5 град

σЕ = σр 1,3

Условие прочности винта можно записать в виде

σЕ = 1,3 4 Fзат / (π d32) [σ]р

Иными словами, действие момента Тр учитывается увеличением напряжений от Fзат в 1,3 раза.

При проектном расчете определяют

d3

=> из ГОСТ определяют резьбу

=> из ГОСТ определяют резьбу

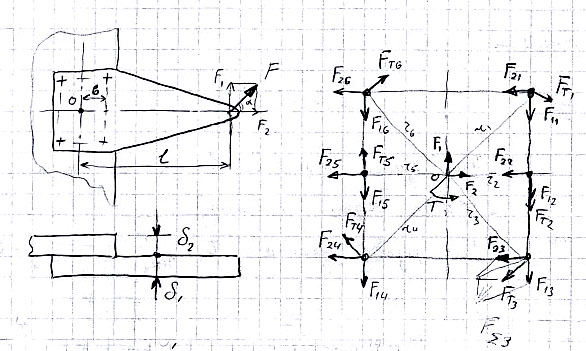

17. Расчет групп резьбовых соединений при действии нагрузки в плоскости стыка

Под групповыми соединениями понимают такие соединения в которых число болтов > 2.

Встречаются два типа таких соединений:

нагрузка действует в плоскости стыка соединяемых деталей

нагрузка действует в плоскости перпендикулярной стыку

В расчетах принимают допущения:

Деформации соединяемых деталей не учитываются (жетали абс. жесткие)

Возможный взаимный поворот соединяемых деталей от момента происходит относительно центра тяжести сечений винтов (т. О)

Внешние нагрузки передаются с одной детали на другую локально через зоны, расположенные вокруг винтов

Силы FTi в винтах прямо проп-ны расстоянию до них от т. О, т.е.

FT1 / r1 = FT2 / r2 = ... = FTi / ri (1)

Условия равновесия для соединения могут быть записаны в виде системы:

Z1 FT1 r1 + ... + Zi FTi ri = T

F11 + F12 + ... + F1i = F1 (2)

F21 + F22 + ... + F2i = F2

Zi – число болтов, находящихся на одинаковом расстоянии от т. О

Выразив силы FT2...FTi через FT1 с учетом (1), получим

FT1 (Z1 r12 + … + Zi ri2) = T r1

Отсюда сила от момента на наиболее нагруженные винты, расположенные на расстоянии r1 от точки О, равна

FT1 = FT2 = FT4 = FT6 = T r1 / (Z1 r12 + … + Zi ri2) = T r1 / (Zi ri2)

Cоставляющие силы F, приведенные к т. О, распределены по винтам равномерно и равны:

F11 = F12 = ... = F1i = F1 / Z

F21 = F22 = ... = F2i = F2 / Z

Проведя геометрическое суммирование векторов на каждом винте, определяем

FMAX = FT3 + F13 + F23 = F3

Для определения диаметра винта рассчитывают одиночное болтовое соединение, нагруженное силой FMAX