- •1. Основные факторы для выбора материала в машиностроении

- •2. Стали и их характеристики

- •Термическая обработка

- •Применяют

- •Химико-термическая обработка

- •3. Чугуны и их характеристики

- •4. Сплавы цветных металлов и их характеристики

- •5. Основы взаимозаменяемости. Допуски и посадки

- •8. Системы допусков и квалитеты.

- •9. Резьбовые соединения: их достоинства и недостатки. Классификация резьб.

- •1)Болтовое 2)Винтовое 3)Шпилькой

- •10. Типы резьб и области их применения. Основные геометрические параметры.

- •11. Резьбовые соединения. Материалы и допускаемые напряжения.

- •Допускаемое напряжение на смятие

- •14. Распределение силы между витками резьбы в резьбовых соединениях.

- •15. Расчет резьбы на срез и смятие

- •16. Расчёт резьбового соединения при действии силы затяжки.

- •17. Расчет групп резьбовых соединений при действии нагрузки в плоскости стыка

- •1 8. Расчет резьбового соединения, нагруженного сдвигающей силой (болт установлен с зазором)

- •19. Расчет резьбового соединения, нагруженного сдвигающей силой (болт установлен без зазора)

- •20. Расчёт затянутого резьбового соединения, нагруженного внешней отрывающей силой.

- •21. Расчёт группового резьбового соединения при действии нагрузки, перпендикулярной плоскости стыка.

- •22. Заклёпочные соединения. Область применения, типы соединений. Расчёт на прочность.

- •По числу рядов заклёпок соединения бывают однорядные и многорядные

- •Далее заклёпки проверяют на снятие:

- •23. Сварные соединения, достоинства и недостатки. Типы сварных швов. Расчёт стыковых швов.

- •24. Расчёт сварных соединений с угловыми швами. Допускаемые напряжения сварных швов

- •25. Соединение деталей с натягом. Достоинства и недостатки. Определение давления на контактирующих поверхностях.

- •Простота изготовления поверхностей вращения

- •26. Определение расчетного и измеренного натяга в соединениях с натягом. Влияние микронеровностей на нагрузочную способность.

- •27. Шпоночные соединения. Достоинства и недостатки. Расчет соединения призматической шпонки.

- •28. Зубчатые (шлицевые) соединения. Выбор способа центрирования. Упрощённый расчет на прочность.

- •29. Основы триботехники. Виды трения и изнашивания.

- •30. Смазочные материалы. Выбор системы смазывания.

- •31. Напряжения, возникающие в контакте нагруженных тел.

- •32. Механические передачи. Силовые и кинематические соотношения в передачах.

- •33 .Зубчатые передачи. Достоинства и недостатки. Основная теорема зацепления. Эвольвента окружности. Исходный контур.

- •34. Изготовление зубчатых колес. Коэффициент смещения. Точность зубчатых передач.

- •35. Силы в зацеплении прямозубых колёс. Виды разрушения зубьев.

- •Заедание зубьев

- •36. Расчётная нагрузка для зубчатых передач. Материалы зубчатых колёс.

- •37. Допускаемые напряжения при расчёте зубчатых передач.

- •38. Учёт переменного режима при расчёте зубчатых передач.

- •39. Расчёт зубьев цилиндрических передач на контактную прочность.

- •40. Расчет зубьев цилиндрических передач на изгибную выносливость.

- •41. Цилиндрические косозубые колеса. Эквивалентные колеса. Силы в зацеплении. Особенности расчета.

- •42. Конические зубчатые передачи. Силы в зацеплении. Достоинства и недостатки.

- •Недостатки

- •42. Шевронная цилиндрическая передача

- •43. Планетарные передачи. Достоинства и недостатки. Силы в зацеплении. Определение чисел зубьев.

- •И вместе с водилом (переносное движение) напоминает движение планет

- •44) Волновая зубчатая передача. Достоинства и недостатки. Причины выхода из строя.

- •45. Червячные передачи. Параметры червяка и червячного колеса. Силы в зацеплении. Скольжение и кпд червячной передачи.

- •46. Червячные передачи: причины выхода из строя. Материалы для их изготовления.

- •47. Определение допускаемых напряжений при расчёте червячных передач. Тепловой расчёт червячного редуктора.

- •48. Ременные передачи. Достоинство и недостатки. Усилие в ремённой передаче.

- •49. Критерии работоспособности ременных передач. Напряжения в ремне.

- •50.Расчет по тяговой способности ременной передачи.

- •51. Цепные передачи. Достоинства и недостатки. Конструкция цепи. Расчет несущей способности цепи.

- •52. Подшипники качения, достоинства и недостатки. Конструкция, классификация и основные размеры подшипников.

- •53. Причины выхода из строя подшипников качения. Распределение нагрузки между телами качения.

- •54. Расчет подшипников качения по статической грузоподъемности.

- •Условия прочности

- •55. Расчет подшипников качения (пк) на долговечность. Эквивалентная динамическая нагрузка и динамическая грузоподъемность.

- •56. Особенности расчета нагрузки радиально-упорных (ру) подшипников.

- •57. Определение расчетных нагрузок в подшипниках качения при переменном режиме нагружения.

- •58. Подшипники скольжения. Область применения. Режимы работы. Диаграмма Герси.

- •59. Критерии работоспособности и виды повреждений подшипников скольжения.

- •60. Условные расчеты подшипников скольжения. Тепловой расчет.

- •61. Валы и оси. Расчеты на прочность.

- •Расчеты на прочность

- •62) Муфты. Назначения и классификации. Расчётный момент.

- •63. Втулочные глухие муфты. Расчёт на прочность.

- •64)Фланцевые глухие муфты. Расчёт на прочность.

- •65) Кулачково-дисковая жёсткая компенсирующая муфта(крестовая или муфта Ольдгема). Критерий работоспособности.

- •66)Зубчатая муфта. Критерий работоспособности. Виды несоосностей.

- •68)Муфта упругая втулочно-пальцевая(мувт)

- •69) Фрикционные муфты

- •70) Предохранительные муфты с разрушающимся элементом

- •71) Муфта свободного хода (обгонная)

- •72) Муфты центробежные

8. Системы допусков и квалитеты.

Единая система допусков и посадок

ЕСДП – совокупность допусков и посадок, закономерно построенных на основе теоретических и экспериментальных исследований и оформленных в виде стандарта.

Обеспечение сохранения затрат по проектированию, изготовлению и контролю продукции ЕСДП позволяет создать множество разнообразных соединений из небольшого количества элементов, облегчает работу конструктора, технолога и метролога.

Размер – числовое значение линейной величины

Действительный - размер установленный измерением с допускаемой

Номинальный – размер, указанный на чертеже

Предельный – размер, указывающий допустимую неточность изготовления

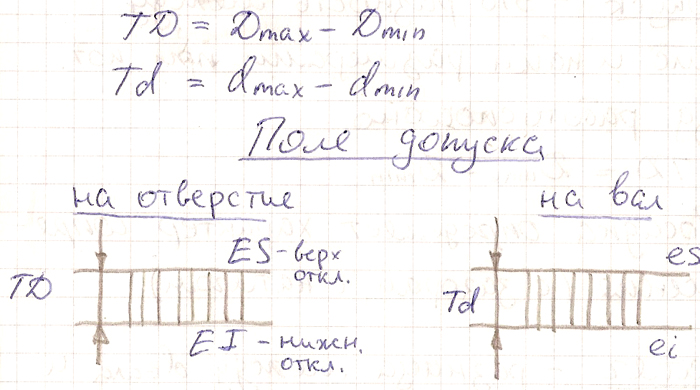

Допуск – это разность между наибольшим и наименьшим размерами, при которых изделие работоспособно.

TD = Dмакс – Dмин

Посадка определяет характер сопряжения (с зазором, с натягом).

Натяг – разница между dвала и dотв, причем dвала > dотв

Все что относится к отверстию пишется с заглавной (D), все что относится к валу – с d.

Квалитет (IT) – совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров.

Квалитеты: 0; 01; 1 – 17.

9. Резьбовые соединения: их достоинства и недостатки. Классификация резьб.

Соединения деталей с помощью резьбы является одним из старейших и наиболее распространенных видов разъемного соединения.

Достоинства.

1)многократный монтаж и демонтаж

2)большой выигрыш в силе

d

– диаметр болта. F

зат. = (70…100)*F

раб.

d

– диаметр болта. F

зат. = (70…100)*F

раб.

3)возможна сборка деталей при различном взаимном расположении

4)большая технологичность

Недостатки.

1)Сравнительно большие размеры и масса фланцев для размещения головок винтов и гаек.

2)Большая концентрация напряжений в витках резьбы.

В качестве резьбовых элементов используют

болты (винт с гайкой), винты и шпильки.

качестве резьбовых элементов используют

болты (винт с гайкой), винты и шпильки.

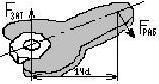

1)Болтовое 2)Винтовое 3)Шпилькой

1) Основным преимуществом болтового соединения 1) является то, что оно не требует выполнения резьбы в соединяемых деталях и исключена необходимость замены или ремонта дорогостоящих корпусных деталей из-за повреждения резьбы.

2) Винты применяют тогда, когда корпусная деталь большой толщины не позволяет выполнить сквозное отверстие для установки болта.

3) Шпильки используют вместо винтов, если прочность материала деталь с резьбой недостаточна (Al сплавы), а также при частых разборках и сборках соединений. В этом случае шпилька ввинчивается в деталь 1 раз на все время работы соединения.

Резьбовые соединения бывают а) подвижные, б) неподвижные

В подвижных соединениях происходит относительное перемещение винта и гайки. Они предназначены для передачи перемещений (ходовые винты станков, домкраты).

В неподвижных соединениях перемещения гайки и болта осуществляются только при сборке. Эти соединения применяются в качестве крепления.

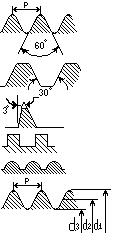

10. Типы резьб и области их применения. Основные геометрические параметры.

В зависимости от формы поверхности, на

которой образуется резьба, различают

цилиндрическую резьбу и коническую.

зависимости от формы поверхности, на

которой образуется резьба, различают

цилиндрическую резьбу и коническую.

Конические резьбы предназначены для обеспечения герметичности соединения (различного рода пробки.) Они не требуют уплотнения.

В зависимости от направления винтовой

линии различают правую и левую резьбу.

зависимости от направления винтовой

линии различают правую и левую резьбу.

Левая – справа налево и вверх

Правая – слева направо и вверх

Основное распространение имеет правая резьба.

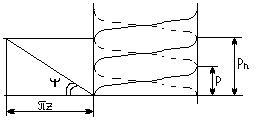

– Угол подъема винтовой линии по среднему диаметру.

Ph – Шаг многозаходной резьбы.

tg= Ph/2Пr

Р – шаг однозаходной резьбы.

В зависимости от формы профиля все резьбы делятся на 5 типов.

А) метрическая. М10 – диаметр 10 с крупным шагом.

М 10х0,75

– с мелким шагом. Болт с мелким шагом

прочнее, но требует более высокой

культуры производства. Если

= 55 градусов – дюймовая резьба.

10х0,75

– с мелким шагом. Болт с мелким шагом

прочнее, но требует более высокой

культуры производства. Если

= 55 градусов – дюймовая резьба.

Б) трапецеидальная – предназначена для ходовых винтов.

В) упорная – предназначена для ходовых винтов с односторонней нагрузкой.

Г) прямоугольная – имеет самый высокий КПД среди всех резьб, но трудна в изготовлении: боковую поверхность очень трудно отшлифовать.

Д) круглая – в электротехнической промышленности – лампочка.

геометрические параметры резьбы.

d1 – внешний диаметр резьбы

d2 – средний диаметр резьбы

d3 – внутренний диаметр резьбы