- •1. Основные факторы для выбора материала в машиностроении

- •2. Стали и их характеристики

- •Термическая обработка

- •Применяют

- •Химико-термическая обработка

- •3. Чугуны и их характеристики

- •4. Сплавы цветных металлов и их характеристики

- •5. Основы взаимозаменяемости. Допуски и посадки

- •8. Системы допусков и квалитеты.

- •9. Резьбовые соединения: их достоинства и недостатки. Классификация резьб.

- •1)Болтовое 2)Винтовое 3)Шпилькой

- •10. Типы резьб и области их применения. Основные геометрические параметры.

- •11. Резьбовые соединения. Материалы и допускаемые напряжения.

- •Допускаемое напряжение на смятие

- •14. Распределение силы между витками резьбы в резьбовых соединениях.

- •15. Расчет резьбы на срез и смятие

- •16. Расчёт резьбового соединения при действии силы затяжки.

- •17. Расчет групп резьбовых соединений при действии нагрузки в плоскости стыка

- •1 8. Расчет резьбового соединения, нагруженного сдвигающей силой (болт установлен с зазором)

- •19. Расчет резьбового соединения, нагруженного сдвигающей силой (болт установлен без зазора)

- •20. Расчёт затянутого резьбового соединения, нагруженного внешней отрывающей силой.

- •21. Расчёт группового резьбового соединения при действии нагрузки, перпендикулярной плоскости стыка.

- •22. Заклёпочные соединения. Область применения, типы соединений. Расчёт на прочность.

- •По числу рядов заклёпок соединения бывают однорядные и многорядные

- •Далее заклёпки проверяют на снятие:

- •23. Сварные соединения, достоинства и недостатки. Типы сварных швов. Расчёт стыковых швов.

- •24. Расчёт сварных соединений с угловыми швами. Допускаемые напряжения сварных швов

- •25. Соединение деталей с натягом. Достоинства и недостатки. Определение давления на контактирующих поверхностях.

- •Простота изготовления поверхностей вращения

- •26. Определение расчетного и измеренного натяга в соединениях с натягом. Влияние микронеровностей на нагрузочную способность.

- •27. Шпоночные соединения. Достоинства и недостатки. Расчет соединения призматической шпонки.

- •28. Зубчатые (шлицевые) соединения. Выбор способа центрирования. Упрощённый расчет на прочность.

- •29. Основы триботехники. Виды трения и изнашивания.

- •30. Смазочные материалы. Выбор системы смазывания.

- •31. Напряжения, возникающие в контакте нагруженных тел.

- •32. Механические передачи. Силовые и кинематические соотношения в передачах.

- •33 .Зубчатые передачи. Достоинства и недостатки. Основная теорема зацепления. Эвольвента окружности. Исходный контур.

- •34. Изготовление зубчатых колес. Коэффициент смещения. Точность зубчатых передач.

- •35. Силы в зацеплении прямозубых колёс. Виды разрушения зубьев.

- •Заедание зубьев

- •36. Расчётная нагрузка для зубчатых передач. Материалы зубчатых колёс.

- •37. Допускаемые напряжения при расчёте зубчатых передач.

- •38. Учёт переменного режима при расчёте зубчатых передач.

- •39. Расчёт зубьев цилиндрических передач на контактную прочность.

- •40. Расчет зубьев цилиндрических передач на изгибную выносливость.

- •41. Цилиндрические косозубые колеса. Эквивалентные колеса. Силы в зацеплении. Особенности расчета.

- •42. Конические зубчатые передачи. Силы в зацеплении. Достоинства и недостатки.

- •Недостатки

- •42. Шевронная цилиндрическая передача

- •43. Планетарные передачи. Достоинства и недостатки. Силы в зацеплении. Определение чисел зубьев.

- •И вместе с водилом (переносное движение) напоминает движение планет

- •44) Волновая зубчатая передача. Достоинства и недостатки. Причины выхода из строя.

- •45. Червячные передачи. Параметры червяка и червячного колеса. Силы в зацеплении. Скольжение и кпд червячной передачи.

- •46. Червячные передачи: причины выхода из строя. Материалы для их изготовления.

- •47. Определение допускаемых напряжений при расчёте червячных передач. Тепловой расчёт червячного редуктора.

- •48. Ременные передачи. Достоинство и недостатки. Усилие в ремённой передаче.

- •49. Критерии работоспособности ременных передач. Напряжения в ремне.

- •50.Расчет по тяговой способности ременной передачи.

- •51. Цепные передачи. Достоинства и недостатки. Конструкция цепи. Расчет несущей способности цепи.

- •52. Подшипники качения, достоинства и недостатки. Конструкция, классификация и основные размеры подшипников.

- •53. Причины выхода из строя подшипников качения. Распределение нагрузки между телами качения.

- •54. Расчет подшипников качения по статической грузоподъемности.

- •Условия прочности

- •55. Расчет подшипников качения (пк) на долговечность. Эквивалентная динамическая нагрузка и динамическая грузоподъемность.

- •56. Особенности расчета нагрузки радиально-упорных (ру) подшипников.

- •57. Определение расчетных нагрузок в подшипниках качения при переменном режиме нагружения.

- •58. Подшипники скольжения. Область применения. Режимы работы. Диаграмма Герси.

- •59. Критерии работоспособности и виды повреждений подшипников скольжения.

- •60. Условные расчеты подшипников скольжения. Тепловой расчет.

- •61. Валы и оси. Расчеты на прочность.

- •Расчеты на прочность

- •62) Муфты. Назначения и классификации. Расчётный момент.

- •63. Втулочные глухие муфты. Расчёт на прочность.

- •64)Фланцевые глухие муфты. Расчёт на прочность.

- •65) Кулачково-дисковая жёсткая компенсирующая муфта(крестовая или муфта Ольдгема). Критерий работоспособности.

- •66)Зубчатая муфта. Критерий работоспособности. Виды несоосностей.

- •68)Муфта упругая втулочно-пальцевая(мувт)

- •69) Фрикционные муфты

- •70) Предохранительные муфты с разрушающимся элементом

- •71) Муфта свободного хода (обгонная)

- •72) Муфты центробежные

46. Червячные передачи: причины выхода из строя. Материалы для их изготовления.

Причины выхода из строя

Зубья колеса выходят из строя:

Из-за контактного выкрашивания поверхностей от σн.

Из-за поломки зубьев.

Из-за износа (истирание), т.к. имеется большее скольжение, чем в зубчатых передачах.

Из-за перегрева передачей.

Для уменьшения потерь на трении в передачи применяются антифрикционные пары трения: червяк выполняется из стали (18ХГТ) с термообработкой до HRC7>45 с последующей шлифовкой. А колесо из антифрикционного материала следующих типов:

Оловянистые бронзы υск = 6…25 м/с (БроФ 10-1).

Без оловянистые бронзы υск = 2…6 м/с (БрАЖ 9-4).

Специальные серые чугуны (СЧ 12-28) υск < 2 м/с.

Таким образом, при проектном расчёте передачи выбору материала червячного колеса предшествует оценка υск скольжения.

![]()

![]()

![]()

47. Определение допускаемых напряжений при расчёте червячных передач. Тепловой расчёт червячного редуктора.

Допускаемые контактные напряжения для материалов 1 группы:

![]() - коэффициент,

учитывающий скорость скольжения (см.

табл.);

- коэффициент,

учитывающий скорость скольжения (см.

табл.);

![]()

2 группы:

![]()

3 группы:

![]()

Допускаемые напряжения изгиба

I, II гр.:

![]()

III

гр.:

![]()

Тепловой расчёт червячного редуктора

Необходимо, чтобы

![]()

При повышении t масло разжижается, теряет свои смазочные свойства и возможно появление задиров и схватывания.

Уравнение теплового баланса:

![]()

W – количество теплоты, выдел. при инт. (Дж/с) работы редуктора.

![]() - количество

теплоты, отводимой от редуктора в окруж.

среду.

- количество

теплоты, отводимой от редуктора в окруж.

среду.

![]() ,

где

,

где

![]() - мощность на червяка в кВт.

- мощность на червяка в кВт.

![]()

![]() - коэффициент тепло

передачи с поверхности корпуса.

- коэффициент тепло

передачи с поверхности корпуса.

A – площадь поверхности редуктора без основания (м²).

![]() - коэффициент

теплоотдачи на металич. основании.

- коэффициент

теплоотдачи на металич. основании.

![]() - коэффициент

теплоотдачи на бетоне

- коэффициент

теплоотдачи на бетоне

![]()

Если

![]() ,

то

,

то

Оребряют корпус(+A).

Устанавливают на червяк вентилятор

Охлаждают масло с помощью радиатора(

).

).

48. Ременные передачи. Достоинство и недостатки. Усилие в ремённой передаче.

Ременные передачи

С остоит

из ведущего(1) и ведомого(2) шкивов и

надетого ремня(3).

остоит

из ведущего(1) и ведомого(2) шкивов и

надетого ремня(3).

Нагрузка передаётся силами трения, возникающими между шкивами и ремнём из следствия натяжения последнего.

По формуле поперечного сечения ремни подразделяются на:

Плоские

Клиповые (в основном)

Поликлиповые

Круглые

Квадратные

Плюсы:

Возможность передачи движения на значительное расстояние.

Плавность и бесшумность работы.

Защита от перегрузки в работе проскальзывания ремня по шкиву.

Простота конструкции и эксплуатации.

Малая стоимость.

Минусы:

Значительные габаритные размеры.

Значительные силы, действующие на валы и опоры.

Непостоянство “и” за счёт проскальзывания ремня.

Малый срок службы ремней в быстроходных передачах.

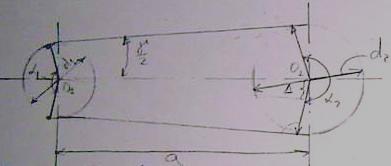

Основные геометрические соотношения

γ – угол ветвями ремня

![]() - угол охвата ремнём

малого шкива

- угол охвата ремнём

малого шкива

a – межосевое расстояние

sin![]()

![]()

![]() ,

,![]()

Усилие в ремённой передаче

При отсутствии передачи момента

![]()

,

,

![]() - сила предварительного натяжения ремня.

- сила предварительного натяжения ремня.

б) прикладываем момент

![]() ,

,

![]() и

и![]() - силы натяжения ведущей и ведомой ветвей

в нагруженной передаче.

- силы натяжения ведущей и ведомой ветвей

в нагруженной передаче.

![]() - окружающая сила

передачи.

- окружающая сила

передачи.

По условию равновесия шкива:

Геометрическая длина ремня не зависит от нагрузки и остаётся неизменной.

Дополнительная выдержка ведущей ветви компенсируется равным сокращением ведомой ветви.

![]()

![]()

![]()

Из (1) и (2):

![]()

![]()

Соотношение

усилий

и

с

нагрузкой

![]() и факторами трения f

и L

определяются по уравнениям Эйлера.

и факторами трения f

и L

определяются по уравнениям Эйлера.

![]() ,

,

![]() ,

,![]()

Эти

зависимости позволяют судить о тяговой

способности передачи и определять min

необходимое усилие

![]() ,

при котором ещё возможна передача

заданной нагрузки

.

,

при котором ещё возможна передача

заданной нагрузки

.

Если

![]() ,

то начнётся буксование ремня

,

то начнётся буксование ремня