- •1. Основные факторы для выбора материала в машиностроении

- •2. Стали и их характеристики

- •Термическая обработка

- •Применяют

- •Химико-термическая обработка

- •3. Чугуны и их характеристики

- •4. Сплавы цветных металлов и их характеристики

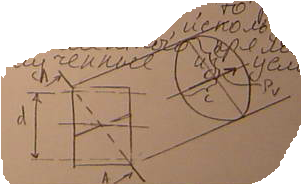

- •5. Основы взаимозаменяемости. Допуски и посадки

- •8. Системы допусков и квалитеты.

- •9. Резьбовые соединения: их достоинства и недостатки. Классификация резьб.

- •1)Болтовое 2)Винтовое 3)Шпилькой

- •10. Типы резьб и области их применения. Основные геометрические параметры.

- •11. Резьбовые соединения. Материалы и допускаемые напряжения.

- •Допускаемое напряжение на смятие

- •14. Распределение силы между витками резьбы в резьбовых соединениях.

- •15. Расчет резьбы на срез и смятие

- •16. Расчёт резьбового соединения при действии силы затяжки.

- •17. Расчет групп резьбовых соединений при действии нагрузки в плоскости стыка

- •1 8. Расчет резьбового соединения, нагруженного сдвигающей силой (болт установлен с зазором)

- •19. Расчет резьбового соединения, нагруженного сдвигающей силой (болт установлен без зазора)

- •20. Расчёт затянутого резьбового соединения, нагруженного внешней отрывающей силой.

- •21. Расчёт группового резьбового соединения при действии нагрузки, перпендикулярной плоскости стыка.

- •22. Заклёпочные соединения. Область применения, типы соединений. Расчёт на прочность.

- •По числу рядов заклёпок соединения бывают однорядные и многорядные

- •Далее заклёпки проверяют на снятие:

- •23. Сварные соединения, достоинства и недостатки. Типы сварных швов. Расчёт стыковых швов.

- •24. Расчёт сварных соединений с угловыми швами. Допускаемые напряжения сварных швов

- •25. Соединение деталей с натягом. Достоинства и недостатки. Определение давления на контактирующих поверхностях.

- •Простота изготовления поверхностей вращения

- •26. Определение расчетного и измеренного натяга в соединениях с натягом. Влияние микронеровностей на нагрузочную способность.

- •27. Шпоночные соединения. Достоинства и недостатки. Расчет соединения призматической шпонки.

- •28. Зубчатые (шлицевые) соединения. Выбор способа центрирования. Упрощённый расчет на прочность.

- •29. Основы триботехники. Виды трения и изнашивания.

- •30. Смазочные материалы. Выбор системы смазывания.

- •31. Напряжения, возникающие в контакте нагруженных тел.

- •32. Механические передачи. Силовые и кинематические соотношения в передачах.

- •33 .Зубчатые передачи. Достоинства и недостатки. Основная теорема зацепления. Эвольвента окружности. Исходный контур.

- •34. Изготовление зубчатых колес. Коэффициент смещения. Точность зубчатых передач.

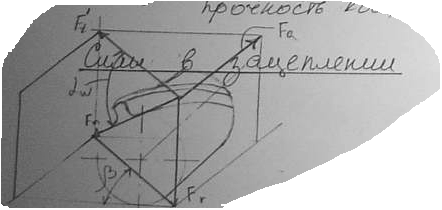

- •35. Силы в зацеплении прямозубых колёс. Виды разрушения зубьев.

- •Заедание зубьев

- •36. Расчётная нагрузка для зубчатых передач. Материалы зубчатых колёс.

- •37. Допускаемые напряжения при расчёте зубчатых передач.

- •38. Учёт переменного режима при расчёте зубчатых передач.

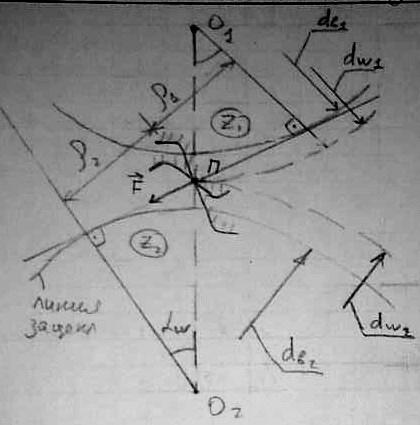

- •39. Расчёт зубьев цилиндрических передач на контактную прочность.

- •40. Расчет зубьев цилиндрических передач на изгибную выносливость.

- •41. Цилиндрические косозубые колеса. Эквивалентные колеса. Силы в зацеплении. Особенности расчета.

- •42. Конические зубчатые передачи. Силы в зацеплении. Достоинства и недостатки.

- •Недостатки

- •42. Шевронная цилиндрическая передача

- •43. Планетарные передачи. Достоинства и недостатки. Силы в зацеплении. Определение чисел зубьев.

- •И вместе с водилом (переносное движение) напоминает движение планет

- •44) Волновая зубчатая передача. Достоинства и недостатки. Причины выхода из строя.

- •45. Червячные передачи. Параметры червяка и червячного колеса. Силы в зацеплении. Скольжение и кпд червячной передачи.

- •46. Червячные передачи: причины выхода из строя. Материалы для их изготовления.

- •47. Определение допускаемых напряжений при расчёте червячных передач. Тепловой расчёт червячного редуктора.

- •48. Ременные передачи. Достоинство и недостатки. Усилие в ремённой передаче.

- •49. Критерии работоспособности ременных передач. Напряжения в ремне.

- •50.Расчет по тяговой способности ременной передачи.

- •51. Цепные передачи. Достоинства и недостатки. Конструкция цепи. Расчет несущей способности цепи.

- •52. Подшипники качения, достоинства и недостатки. Конструкция, классификация и основные размеры подшипников.

- •53. Причины выхода из строя подшипников качения. Распределение нагрузки между телами качения.

- •54. Расчет подшипников качения по статической грузоподъемности.

- •Условия прочности

- •55. Расчет подшипников качения (пк) на долговечность. Эквивалентная динамическая нагрузка и динамическая грузоподъемность.

- •56. Особенности расчета нагрузки радиально-упорных (ру) подшипников.

- •57. Определение расчетных нагрузок в подшипниках качения при переменном режиме нагружения.

- •58. Подшипники скольжения. Область применения. Режимы работы. Диаграмма Герси.

- •59. Критерии работоспособности и виды повреждений подшипников скольжения.

- •60. Условные расчеты подшипников скольжения. Тепловой расчет.

- •61. Валы и оси. Расчеты на прочность.

- •Расчеты на прочность

- •62) Муфты. Назначения и классификации. Расчётный момент.

- •63. Втулочные глухие муфты. Расчёт на прочность.

- •64)Фланцевые глухие муфты. Расчёт на прочность.

- •65) Кулачково-дисковая жёсткая компенсирующая муфта(крестовая или муфта Ольдгема). Критерий работоспособности.

- •66)Зубчатая муфта. Критерий работоспособности. Виды несоосностей.

- •68)Муфта упругая втулочно-пальцевая(мувт)

- •69) Фрикционные муфты

- •70) Предохранительные муфты с разрушающимся элементом

- •71) Муфта свободного хода (обгонная)

- •72) Муфты центробежные

39. Расчёт зубьев цилиндрических передач на контактную прочность.

П – полюс зацепления

Fn – полная нормальная сила действующая по линии зацепления

Зацепления двух зубьев рассматривается как контакт двух цилиндров длиной b. Напряжение в контакте определяется по формуле Герца:

![]()

КН – коэффициент нагрузки

bW – ширина контактной линии

где «+» - внешнее зацепление

«-» - внутреннее зацепление

![]()

Подставив в (1) и заменив sinwcosw = ½ sinw, получим:

где z = () при = 1,6 и z = 0,9

Для стальных колёс, с учётом этого, без смещения и E = 2,15105 МПа,

где

![]()

aW – межосевое расстояние

При проектном расчёте определяют

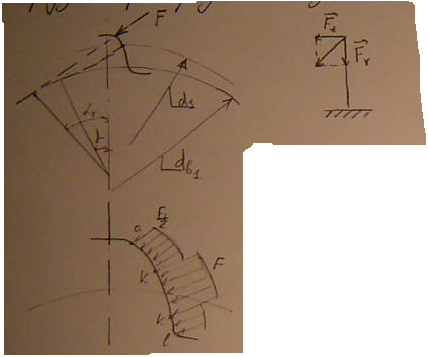

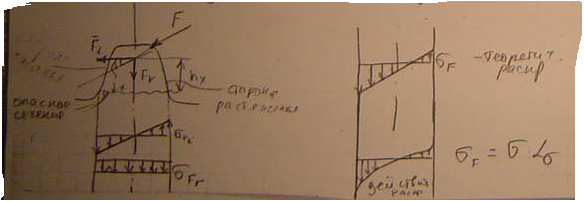

40. Расчет зубьев цилиндрических передач на изгибную выносливость.

Зуб рассматривается как консольная балка с нагрузкой распределенной по зоне контакта.

На поверхности зуба есть зоны однопарного контакта (К – К) и двухпарного контакта (А – К К – l ) зацепления. Принято считать, что полная сила приложена к вершине (худший случай) и передается одной парой зубьев.

Действительное

напряжение отличается от теоретического,

т. к. присутствуют концентраторы

напряжений, которые учитываются

коэффициентом

Действительное

напряжение отличается от теоретического,

т. к. присутствуют концентраторы

напряжений, которые учитываются

коэффициентом

![]()

![]()

-

момент сопротивления при изгибе

-

момент сопротивления при изгибе

Как показывает эксперимент, разрушение зуба начинается на стороне растяжения.

![]()

![]()

![]()

![]()

Разделим и умножим на m, а F заменим через окружную силу и умножим на коэффициент нагрузки

![]()

-

коэффициент формы зуба

-

коэффициент формы зуба

,

где Yf

зависит в основном от относительной

толщины зуба (Sx/m)

в опасном сечении (у основания), которое

в свою очередь зависит от коэффициента

смещения Х. При положительном смещении

Sx/m

увеличивается, а Yf

уменьшается. При отрицательном наоборот.

,

где Yf

зависит в основном от относительной

толщины зуба (Sx/m)

в опасном сечении (у основания), которое

в свою очередь зависит от коэффициента

смещения Х. При положительном смещении

Sx/m

увеличивается, а Yf

уменьшается. При отрицательном наоборот.

Sx/m

зависит от количества зубьев, чем их

больше тем больше Sx/m,

т. е. нужно стремиться к большему числу

зубьев у колес, но соблюдать правило

![]()

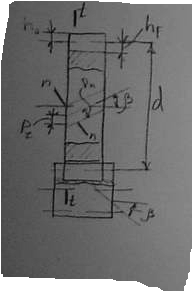

41. Цилиндрические косозубые колеса. Эквивалентные колеса. Силы в зацеплении. Особенности расчета.

hа – высота головки зуба

hf – высота ножки зуба

Dn – наружный диаметр

D – делительный диаметр

Pn – нормальный шаг

Pt – окружной шаг

![]() – угол наклона

зуба

– угол наклона

зуба

t-t – торцевая (окружная) плоскость

n-n – нормальная плоскость

У косозубых колес зубья расположены не по образующей делительного диаметра, а составляют с ней угол .

В отличие от прямозубой, в косозубой передаче зубья входят в зацепление не сразу по всей длине, а постепенно, что значительно снижает шум и дополнительные динамические нагрузки и увеличивает угол , и плавность работы

![]()

![]()

Колесо нарезают тем же инструментом, что и прямозубое, поворачивая его на угол . Поэтому профиль косого зуба в нормальном сечении совпадает с профилем прямого зуба

![]()

![]()

![]()

![]()

![]()

Эквивалентное колесо.

Т. к. прочность на изгиб косого зуба определяется его размерами в нормальном сечении, то расчет косозубых передач ведут, используя параметры эквивалентного прямозубого колеса, полученные из условий:

Делительная окружность косозубого колеса в нормальном сечении А-А образует эллипс с осями с=0,5d ; e=0,5d/cos

Радиус кривизны на малой оси из геометрии эллипса

![]()

или

![]()

эквивалентное число зубьев

с увеличение угла бета увеличивается число зубьев и повышается прочность косых зубьев.

Нормальная сила Fn составляет угол с торцом колеса. Разложим Fn на составляющие, получим

Окружную силу Ft=2T1/d1

Радиальную силу

![]()

Осевую силу Fa=Ft x tg

Сила Fa дополнительно нагружает подшипники, возрастая с увеличением угла , поэтому угол бела лежит в пределах 8-20 градусов

Особенности.

Вследствие наклона зубьев в косозубом зацеплении одновременно находится несколько пар зубьев, что уменьшает нагрузку на 1 зуб. Наклонные расположения зубьев увеличивают их жесткость на изгиб и уменьшают динамические нагрузки.

Расчет на прочность ведут по формулам эквивалентных прямозубых передач с введением в них поправочных коэффициентов.

Проектный расчет по контактным напряжениям

При расчете по напряжениям изгиба

![]()

Yf-

по Zv=z/cos![]()

Ye - коэффициент учитывающий перекрытие зубьев

Yb - коэффициент учитывающий наклон зуба приблизительно равен 0,9