- •1. Основные факторы для выбора материала в машиностроении

- •2. Стали и их характеристики

- •Термическая обработка

- •Применяют

- •Химико-термическая обработка

- •3. Чугуны и их характеристики

- •4. Сплавы цветных металлов и их характеристики

- •5. Основы взаимозаменяемости. Допуски и посадки

- •8. Системы допусков и квалитеты.

- •9. Резьбовые соединения: их достоинства и недостатки. Классификация резьб.

- •1)Болтовое 2)Винтовое 3)Шпилькой

- •10. Типы резьб и области их применения. Основные геометрические параметры.

- •11. Резьбовые соединения. Материалы и допускаемые напряжения.

- •Допускаемое напряжение на смятие

- •14. Распределение силы между витками резьбы в резьбовых соединениях.

- •15. Расчет резьбы на срез и смятие

- •16. Расчёт резьбового соединения при действии силы затяжки.

- •17. Расчет групп резьбовых соединений при действии нагрузки в плоскости стыка

- •1 8. Расчет резьбового соединения, нагруженного сдвигающей силой (болт установлен с зазором)

- •19. Расчет резьбового соединения, нагруженного сдвигающей силой (болт установлен без зазора)

- •20. Расчёт затянутого резьбового соединения, нагруженного внешней отрывающей силой.

- •21. Расчёт группового резьбового соединения при действии нагрузки, перпендикулярной плоскости стыка.

- •22. Заклёпочные соединения. Область применения, типы соединений. Расчёт на прочность.

- •По числу рядов заклёпок соединения бывают однорядные и многорядные

- •Далее заклёпки проверяют на снятие:

- •23. Сварные соединения, достоинства и недостатки. Типы сварных швов. Расчёт стыковых швов.

- •24. Расчёт сварных соединений с угловыми швами. Допускаемые напряжения сварных швов

- •25. Соединение деталей с натягом. Достоинства и недостатки. Определение давления на контактирующих поверхностях.

- •Простота изготовления поверхностей вращения

- •26. Определение расчетного и измеренного натяга в соединениях с натягом. Влияние микронеровностей на нагрузочную способность.

- •27. Шпоночные соединения. Достоинства и недостатки. Расчет соединения призматической шпонки.

- •28. Зубчатые (шлицевые) соединения. Выбор способа центрирования. Упрощённый расчет на прочность.

- •29. Основы триботехники. Виды трения и изнашивания.

- •30. Смазочные материалы. Выбор системы смазывания.

- •31. Напряжения, возникающие в контакте нагруженных тел.

- •32. Механические передачи. Силовые и кинематические соотношения в передачах.

- •33 .Зубчатые передачи. Достоинства и недостатки. Основная теорема зацепления. Эвольвента окружности. Исходный контур.

- •34. Изготовление зубчатых колес. Коэффициент смещения. Точность зубчатых передач.

- •35. Силы в зацеплении прямозубых колёс. Виды разрушения зубьев.

- •Заедание зубьев

- •36. Расчётная нагрузка для зубчатых передач. Материалы зубчатых колёс.

- •37. Допускаемые напряжения при расчёте зубчатых передач.

- •38. Учёт переменного режима при расчёте зубчатых передач.

- •39. Расчёт зубьев цилиндрических передач на контактную прочность.

- •40. Расчет зубьев цилиндрических передач на изгибную выносливость.

- •41. Цилиндрические косозубые колеса. Эквивалентные колеса. Силы в зацеплении. Особенности расчета.

- •42. Конические зубчатые передачи. Силы в зацеплении. Достоинства и недостатки.

- •Недостатки

- •42. Шевронная цилиндрическая передача

- •43. Планетарные передачи. Достоинства и недостатки. Силы в зацеплении. Определение чисел зубьев.

- •И вместе с водилом (переносное движение) напоминает движение планет

- •44) Волновая зубчатая передача. Достоинства и недостатки. Причины выхода из строя.

- •45. Червячные передачи. Параметры червяка и червячного колеса. Силы в зацеплении. Скольжение и кпд червячной передачи.

- •46. Червячные передачи: причины выхода из строя. Материалы для их изготовления.

- •47. Определение допускаемых напряжений при расчёте червячных передач. Тепловой расчёт червячного редуктора.

- •48. Ременные передачи. Достоинство и недостатки. Усилие в ремённой передаче.

- •49. Критерии работоспособности ременных передач. Напряжения в ремне.

- •50.Расчет по тяговой способности ременной передачи.

- •51. Цепные передачи. Достоинства и недостатки. Конструкция цепи. Расчет несущей способности цепи.

- •52. Подшипники качения, достоинства и недостатки. Конструкция, классификация и основные размеры подшипников.

- •53. Причины выхода из строя подшипников качения. Распределение нагрузки между телами качения.

- •54. Расчет подшипников качения по статической грузоподъемности.

- •Условия прочности

- •55. Расчет подшипников качения (пк) на долговечность. Эквивалентная динамическая нагрузка и динамическая грузоподъемность.

- •56. Особенности расчета нагрузки радиально-упорных (ру) подшипников.

- •57. Определение расчетных нагрузок в подшипниках качения при переменном режиме нагружения.

- •58. Подшипники скольжения. Область применения. Режимы работы. Диаграмма Герси.

- •59. Критерии работоспособности и виды повреждений подшипников скольжения.

- •60. Условные расчеты подшипников скольжения. Тепловой расчет.

- •61. Валы и оси. Расчеты на прочность.

- •Расчеты на прочность

- •62) Муфты. Назначения и классификации. Расчётный момент.

- •63. Втулочные глухие муфты. Расчёт на прочность.

- •64)Фланцевые глухие муфты. Расчёт на прочность.

- •65) Кулачково-дисковая жёсткая компенсирующая муфта(крестовая или муфта Ольдгема). Критерий работоспособности.

- •66)Зубчатая муфта. Критерий работоспособности. Виды несоосностей.

- •68)Муфта упругая втулочно-пальцевая(мувт)

- •69) Фрикционные муфты

- •70) Предохранительные муфты с разрушающимся элементом

- •71) Муфта свободного хода (обгонная)

- •72) Муфты центробежные

34. Изготовление зубчатых колес. Коэффициент смещения. Точность зубчатых передач.

Зубья нарезают

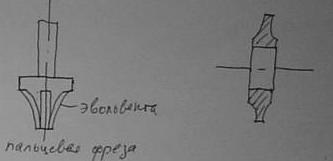

1) методом копирования

2) методом огибания (обкатки).

1) При использования метода копирования впадина между зубьями вырезается специальной фрезой.

Основной недостаток данного метод – использование фасонного инструмента. Все погрешности инструмента переносятся на нарезаемое колесо.

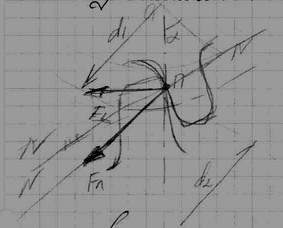

2) Более распространено изготовление зубчатых колес методом огибания. Для этого применяют спец. режущий инструмент – рейку (червячную фрезу) или долбяк.

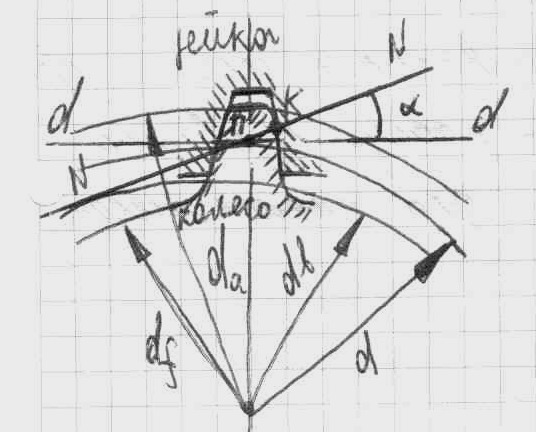

Инструменту и режущему колесу сообщается такое же относ. движение, как и в реальном зацеплении.

точка К – режущая точка в данный момент времени.

d-d – начальная прямая рейки

N-N – линия зацепления

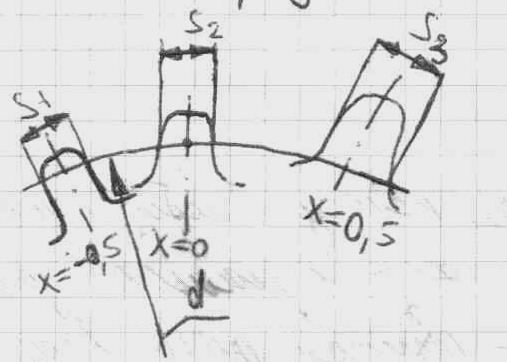

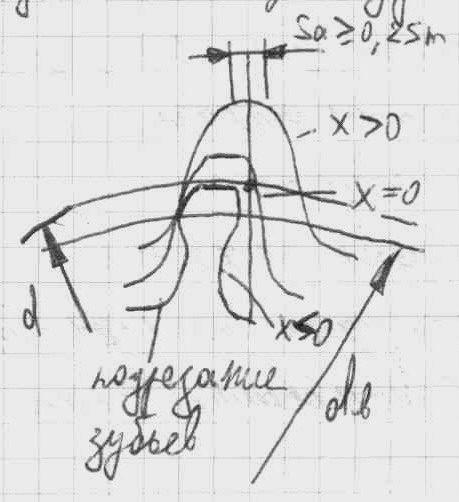

Начальная прямая рейки (d-d) катится без скольжения по делительной окружности нарезаемого колеса (d). Начальной прямой может быть делительная прямая рейки или параллельная ей, отстоящая на расстоянии xm, где x – коэффициент смещения исходного контура. Принято обозначать положительное смещение от центра колеса (+xm) и отрицательное смещение к центру колеса (-xm).

Положительное смещение приводит к утолщению зуба у основания и к большим радиусам кривизны эвольвент профиля. Это увеличивает несущую способность передачи.

Если коэффициенты смещения х1 и х2 равны по величине, но с противоположным знаком, т.е.

х∑ = х1 + х2 = 0, то передача называется равносмещённой (α = 200)

При х∑ не равном 0, αw не равно α.

При нарезании зубьев без смещения можно изготовить прямозубое колесо лишь с z 1min=17

Точность зубчатых передач.

Погрешности изготовления колес приводят к повышению динамических нагрузок, вибрации и шуму передач.

Основными погрешностями изготовления и монтажа колес явл.:

1) Погрешность окружного шага

2) Погрешности формы профиля

3) Погрешности направления зубьев

По ГОСТ 1643-81 предусматривает 12 степ. точности в порядке убывания с1 до 12.

Различают следующие показатели точности:

1) Кинематическая точность (КТ)

Характеризуется погрешностью углов поворота сцепляющихся колес за 1 оборот. Она связана с накопленной погрешностью шага.

2) Плавность работы передачи

Характеризуется многократно повторяющимися ошибками углов поворота валов за 1 оборот колеса. Связана с ошибками профиля зуба.

3) Пятно контакта зубьев – определяет концентрацию нагрузки на зубья.

4) Боковой зазор между нерабочими поверхностями зубьев.

Обусловлен видами сопряжения колес. Он предотвращает заклинивание колес.

Для колёс с m ≥ 1

На чертежах точность обозначают: 7-7-6-В

7 – кинематическая точность

7 – плавность

6 – пятно контакта

В – боковой зазор

35. Силы в зацеплении прямозубых колёс. Виды разрушения зубьев.

По заданным T, d определяем окружную силу:

![]()

![]()

Переменые напряжение являются причиной усталостного разрушения зубьев:

поломка

выкрашивание

износ

заедание

Поломка зубьев (от F)

Связано с концентрацией нагрузки по длине зуба из-за погрешности изготовления, а также износом зубьев. Начало поломки зуба происходит у основания со стороны растянутых волокон.

Усталостное выкрашивание (от Н)

Наиболее распространённый вид повреждения зубьев, хорошо смазываемых и защищённых зубчатых колёс. Выявляются на рабочих поверхностях в виде небольших углублений, которые потом растут и превращаются в раковины. Начинаются на ножках зубьев вблизи полюсной линии.

Абразивный износ (от Н и F)

Опасен для большинства открытых передач.