- •1. Основные факторы для выбора материала в машиностроении

- •2. Стали и их характеристики

- •Термическая обработка

- •Применяют

- •Химико-термическая обработка

- •3. Чугуны и их характеристики

- •4. Сплавы цветных металлов и их характеристики

- •5. Основы взаимозаменяемости. Допуски и посадки

- •8. Системы допусков и квалитеты.

- •9. Резьбовые соединения: их достоинства и недостатки. Классификация резьб.

- •1)Болтовое 2)Винтовое 3)Шпилькой

- •10. Типы резьб и области их применения. Основные геометрические параметры.

- •11. Резьбовые соединения. Материалы и допускаемые напряжения.

- •Допускаемое напряжение на смятие

- •14. Распределение силы между витками резьбы в резьбовых соединениях.

- •15. Расчет резьбы на срез и смятие

- •16. Расчёт резьбового соединения при действии силы затяжки.

- •17. Расчет групп резьбовых соединений при действии нагрузки в плоскости стыка

- •1 8. Расчет резьбового соединения, нагруженного сдвигающей силой (болт установлен с зазором)

- •19. Расчет резьбового соединения, нагруженного сдвигающей силой (болт установлен без зазора)

- •20. Расчёт затянутого резьбового соединения, нагруженного внешней отрывающей силой.

- •21. Расчёт группового резьбового соединения при действии нагрузки, перпендикулярной плоскости стыка.

- •22. Заклёпочные соединения. Область применения, типы соединений. Расчёт на прочность.

- •По числу рядов заклёпок соединения бывают однорядные и многорядные

- •Далее заклёпки проверяют на снятие:

- •23. Сварные соединения, достоинства и недостатки. Типы сварных швов. Расчёт стыковых швов.

- •24. Расчёт сварных соединений с угловыми швами. Допускаемые напряжения сварных швов

- •25. Соединение деталей с натягом. Достоинства и недостатки. Определение давления на контактирующих поверхностях.

- •Простота изготовления поверхностей вращения

- •26. Определение расчетного и измеренного натяга в соединениях с натягом. Влияние микронеровностей на нагрузочную способность.

- •27. Шпоночные соединения. Достоинства и недостатки. Расчет соединения призматической шпонки.

- •28. Зубчатые (шлицевые) соединения. Выбор способа центрирования. Упрощённый расчет на прочность.

- •29. Основы триботехники. Виды трения и изнашивания.

- •30. Смазочные материалы. Выбор системы смазывания.

- •31. Напряжения, возникающие в контакте нагруженных тел.

- •32. Механические передачи. Силовые и кинематические соотношения в передачах.

- •33 .Зубчатые передачи. Достоинства и недостатки. Основная теорема зацепления. Эвольвента окружности. Исходный контур.

- •34. Изготовление зубчатых колес. Коэффициент смещения. Точность зубчатых передач.

- •35. Силы в зацеплении прямозубых колёс. Виды разрушения зубьев.

- •Заедание зубьев

- •36. Расчётная нагрузка для зубчатых передач. Материалы зубчатых колёс.

- •37. Допускаемые напряжения при расчёте зубчатых передач.

- •38. Учёт переменного режима при расчёте зубчатых передач.

- •39. Расчёт зубьев цилиндрических передач на контактную прочность.

- •40. Расчет зубьев цилиндрических передач на изгибную выносливость.

- •41. Цилиндрические косозубые колеса. Эквивалентные колеса. Силы в зацеплении. Особенности расчета.

- •42. Конические зубчатые передачи. Силы в зацеплении. Достоинства и недостатки.

- •Недостатки

- •42. Шевронная цилиндрическая передача

- •43. Планетарные передачи. Достоинства и недостатки. Силы в зацеплении. Определение чисел зубьев.

- •И вместе с водилом (переносное движение) напоминает движение планет

- •44) Волновая зубчатая передача. Достоинства и недостатки. Причины выхода из строя.

- •45. Червячные передачи. Параметры червяка и червячного колеса. Силы в зацеплении. Скольжение и кпд червячной передачи.

- •46. Червячные передачи: причины выхода из строя. Материалы для их изготовления.

- •47. Определение допускаемых напряжений при расчёте червячных передач. Тепловой расчёт червячного редуктора.

- •48. Ременные передачи. Достоинство и недостатки. Усилие в ремённой передаче.

- •49. Критерии работоспособности ременных передач. Напряжения в ремне.

- •50.Расчет по тяговой способности ременной передачи.

- •51. Цепные передачи. Достоинства и недостатки. Конструкция цепи. Расчет несущей способности цепи.

- •52. Подшипники качения, достоинства и недостатки. Конструкция, классификация и основные размеры подшипников.

- •53. Причины выхода из строя подшипников качения. Распределение нагрузки между телами качения.

- •54. Расчет подшипников качения по статической грузоподъемности.

- •Условия прочности

- •55. Расчет подшипников качения (пк) на долговечность. Эквивалентная динамическая нагрузка и динамическая грузоподъемность.

- •56. Особенности расчета нагрузки радиально-упорных (ру) подшипников.

- •57. Определение расчетных нагрузок в подшипниках качения при переменном режиме нагружения.

- •58. Подшипники скольжения. Область применения. Режимы работы. Диаграмма Герси.

- •59. Критерии работоспособности и виды повреждений подшипников скольжения.

- •60. Условные расчеты подшипников скольжения. Тепловой расчет.

- •61. Валы и оси. Расчеты на прочность.

- •Расчеты на прочность

- •62) Муфты. Назначения и классификации. Расчётный момент.

- •63. Втулочные глухие муфты. Расчёт на прочность.

- •64)Фланцевые глухие муфты. Расчёт на прочность.

- •65) Кулачково-дисковая жёсткая компенсирующая муфта(крестовая или муфта Ольдгема). Критерий работоспособности.

- •66)Зубчатая муфта. Критерий работоспособности. Виды несоосностей.

- •68)Муфта упругая втулочно-пальцевая(мувт)

- •69) Фрикционные муфты

- •70) Предохранительные муфты с разрушающимся элементом

- •71) Муфта свободного хода (обгонная)

- •72) Муфты центробежные

32. Механические передачи. Силовые и кинематические соотношения в передачах.

Все современные электродвигатели для уменьшения габаритов и стоимости выполняют быстроходными (ГОСТ 750, 1000, 1500, 3000 об/мин). Исполнительный орган обычно требует меньших скоростей, поэтому необходимы различные типы механических передач (фрикционные, зубчатые, ременные, цепные и т.д.)

Если передача уменьшает угловую частоту вращения ω и увеличивает момент Т – то это редуктор.

Если ω - увеличивается, а Т - уменьшается – мультипликатор.

Основные силовые и кинематические соотношения в передачах.

Основные характеристики передач.

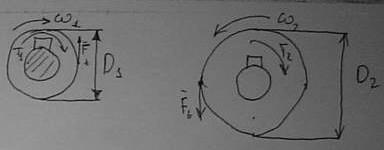

1. Мощность на ведущем Р1 (N1) и ведомом Р2 (N2) валах

2. Угловая скорость ведущего ω1 и ведомого ω2 валов или число оборотов n1 и n2

ω = πn / 30

Эти 2 основные характеристики необходимы для выполнения проектного расчета любой передачи.

Дополнительные характеристики.

а) КПД η = р2 / р1100%

Для многоступенчатых передач общий КПД ηобщ = η1* η2 * η3

ηi – КПД отдельной кинематической пары.

б) Окружная скорость V ведущего и ведомого звеньев.

в) Окружная сила

г) Вращающий момент

Вращающий момент ведущего вала Т1 является моментом движущих сил. Его направление совпадает с ω1. Момент Т1 – момент сил сопротивления => его направление противоположно ω2.

д) Передаточное отношение u = ω1 / ω2 = D2 / D1

Для многоступенчатой передачи uобщ = u1 * u2 * u3 (для отдельной ступени)

33 .Зубчатые передачи. Достоинства и недостатки. Основная теорема зацепления. Эвольвента окружности. Исходный контур.

Движение передается с помощью зацепления парой зубчатых колес. Меньшее колесо принято называть шестерней, большее – колесом.

Шестерне приписывают Т1, d1…

Для колеса Т2, d2…

Достоинства:

Высокая надежность работы в широком диапозоне нагрузок и скоростей.

Малые габариты

Большая долговечность

Высокий КПД

Постоянство передаточного отношения

Простота изготовления

Недостатки:

Высокие требования к точности изготовления и монтажа

Шум при больших скоростях

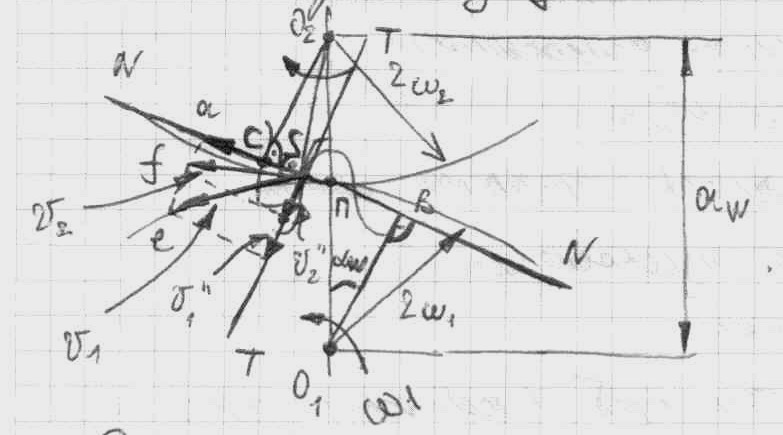

Основы теории зубчатого зацепления.

При работе зубчатых колес зубья одного колеса входят во впадины другого. Профили зубьев пары колес должны быть сопряженными, т.е. заданному профилю одного колеса должен соответствовать вполне определенный профиль другого колеса. Чтобы обеспечить постоянство u, профили зубьев нужно очертить такими кривыми, которые удовлетворяли бы требованиям основной теоремы зацепления.

Основная теорема зацепления.

Рассмотрим пару сопряженных зубьев. Профили зубьев шестерни и колеса соприкасаются в точке S – точка зацепления. Проведем через точку S общую для обоих профилей касательную ТТ и нормаль NN. Окружные скорости в т-ке S относит. точек О1 и О2 : V1 = O1S ω1; V2 = O2S ω2

Разложим V1 и V2 на составляющие NN и TT. Для обеспечения постоянного касания профилей необходимо условие V’1 = V’2 . В противном случае зубья или разойдутся, или врежутся друг в друга.

Из подобия ∆aeS и ∆ BSO1 => V’1/V’2 = O1B / O2S => V’1 = (V1/ O1S) O1B = ω1 O1B

Из подобия ∆afS и ∆CSO2 => V’2/V2 = O1C / O2S => V’2 = (V2/ O2S) O2C = ω2 O2C

Но V’1 = V’2 => ω1 O1B = ω2 O2C

Передаточное отношение u = ω1 / ω2 = O2C / O1B (1)

Нормаль NN пересекает линию центров О1О2 в точке П – полюс зацепления.

Из подобия ∆О2ПС и ∆ O1ПВ => O2С / O1В = O2П / O1П = rω2 /rω1 (2)

Сравнивая (1) и (2), получим u = ω1 / ω2 = rω2 /rω1 = const. (3)

Таким образом, основная теорема гласит:

Для обеспечения постоянства u профили зубьев колес должны очерчиваться по кривым, у которых общая нормаль NN, проведенная через точку касания, делит межцентровое расстояние О1О2 (аw) на части, обратно пропорциональные угловым скоростям. Полюс П всегда находится на линии центров О1О2 => rω2 и rω1 неизменны.

Окружности с радиусами rω2 и rω1 наз. начальными.

При вращении зубчатых колес начальные окружности перекатываются друг по другу без скольжения, т.к. из (3) ω1 rω1 = ω2 rω2

Из множества кривых, удовлетворяющих требованиям основной теореме зацепления, практическое применение получила эвольвента окружности, которая позволяет:

а) сравнительно просто и точно получить профиль зуба в процессе нарезания.

б) допускает погрешность dω без нарушения правильности зацепления (результат неточностей изготовления и монтажа).

Эвольвента окружности.

- кривая, которую описывает точка S прямой NN, перекатываемой без скольжения по окружности rв.

Эта окружность называют эволютой или основной окружностью прямая NN – производящая прямая.

Рв – шаг по основной окружности

Радиус кривизны эвольвенты в точке S2 равен длине дуге SoB основной окружности. Центр кривизны эвольвенты в данной точке находится на основной окружности. При вращении колес точка зацепления S перемещается по общей нормали NN, которая является геометрическим местом точек зацепления сопряженных профилей и называется линией зацепления, а угол αw – угол между NN и перпендикулярно к межосевой линии О1О2 называется углом зацепления.

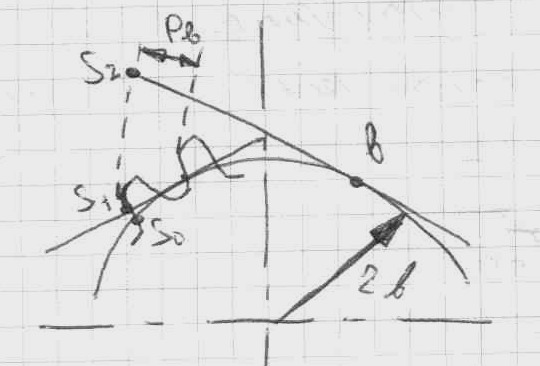

При увеличении rв радиус кривизны увеличивается, и в пределе эвольвенте превращается в прямую линию, а зубчатый венец – в рейку с трапециидальным профилем зуба. Такая рейка называется исходной.

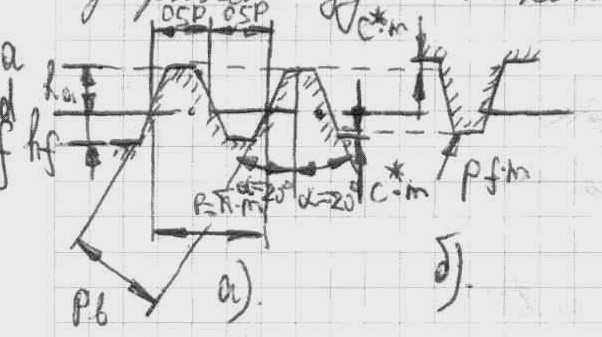

а) исходный контур колеса (ИК)

б) исходный производящий контур (ИПК) зуборезного инструмента

а – линия вершин зубов

d – делительная линия

f – линия впадин зубьев

ha – высота головки зуба

hf – высота ножки зуба

ИПК отличается от ИК только высотой зубьев на С*m. Шаг зубьев р – расстояние между одноименными профилями зубьев. Рв = Рcosα – основной шаг.

На делительной линии толщина зуба равна толщине впадин.

Зубчатое колесо имеет окружность впадин df, окружность вершин da и делительную окружность d по аналогии с линиями ИК.

Окружной делительный шаг p измеряется по дуге делительной окружности. При нарезании зубчатого колеса на делительной окружности откладывается целое число шагов, равное числу зубьев. Диаметр делительной окружности определяется из равенства длин.

πd = pz

d = (pz)/π

p/π = m – модуль зацепления

d = mz

p = πm

Шаг по основной окружности pв = πmcosα

Модули стандартизированы ГОСТ 9563-80