- •1. Основные факторы для выбора материала в машиностроении

- •2. Стали и их характеристики

- •Термическая обработка

- •Применяют

- •Химико-термическая обработка

- •3. Чугуны и их характеристики

- •4. Сплавы цветных металлов и их характеристики

- •5. Основы взаимозаменяемости. Допуски и посадки

- •8. Системы допусков и квалитеты.

- •9. Резьбовые соединения: их достоинства и недостатки. Классификация резьб.

- •1)Болтовое 2)Винтовое 3)Шпилькой

- •10. Типы резьб и области их применения. Основные геометрические параметры.

- •11. Резьбовые соединения. Материалы и допускаемые напряжения.

- •Допускаемое напряжение на смятие

- •14. Распределение силы между витками резьбы в резьбовых соединениях.

- •15. Расчет резьбы на срез и смятие

- •16. Расчёт резьбового соединения при действии силы затяжки.

- •17. Расчет групп резьбовых соединений при действии нагрузки в плоскости стыка

- •1 8. Расчет резьбового соединения, нагруженного сдвигающей силой (болт установлен с зазором)

- •19. Расчет резьбового соединения, нагруженного сдвигающей силой (болт установлен без зазора)

- •20. Расчёт затянутого резьбового соединения, нагруженного внешней отрывающей силой.

- •21. Расчёт группового резьбового соединения при действии нагрузки, перпендикулярной плоскости стыка.

- •22. Заклёпочные соединения. Область применения, типы соединений. Расчёт на прочность.

- •По числу рядов заклёпок соединения бывают однорядные и многорядные

- •Далее заклёпки проверяют на снятие:

- •23. Сварные соединения, достоинства и недостатки. Типы сварных швов. Расчёт стыковых швов.

- •24. Расчёт сварных соединений с угловыми швами. Допускаемые напряжения сварных швов

- •25. Соединение деталей с натягом. Достоинства и недостатки. Определение давления на контактирующих поверхностях.

- •Простота изготовления поверхностей вращения

- •26. Определение расчетного и измеренного натяга в соединениях с натягом. Влияние микронеровностей на нагрузочную способность.

- •27. Шпоночные соединения. Достоинства и недостатки. Расчет соединения призматической шпонки.

- •28. Зубчатые (шлицевые) соединения. Выбор способа центрирования. Упрощённый расчет на прочность.

- •29. Основы триботехники. Виды трения и изнашивания.

- •30. Смазочные материалы. Выбор системы смазывания.

- •31. Напряжения, возникающие в контакте нагруженных тел.

- •32. Механические передачи. Силовые и кинематические соотношения в передачах.

- •33 .Зубчатые передачи. Достоинства и недостатки. Основная теорема зацепления. Эвольвента окружности. Исходный контур.

- •34. Изготовление зубчатых колес. Коэффициент смещения. Точность зубчатых передач.

- •35. Силы в зацеплении прямозубых колёс. Виды разрушения зубьев.

- •Заедание зубьев

- •36. Расчётная нагрузка для зубчатых передач. Материалы зубчатых колёс.

- •37. Допускаемые напряжения при расчёте зубчатых передач.

- •38. Учёт переменного режима при расчёте зубчатых передач.

- •39. Расчёт зубьев цилиндрических передач на контактную прочность.

- •40. Расчет зубьев цилиндрических передач на изгибную выносливость.

- •41. Цилиндрические косозубые колеса. Эквивалентные колеса. Силы в зацеплении. Особенности расчета.

- •42. Конические зубчатые передачи. Силы в зацеплении. Достоинства и недостатки.

- •Недостатки

- •42. Шевронная цилиндрическая передача

- •43. Планетарные передачи. Достоинства и недостатки. Силы в зацеплении. Определение чисел зубьев.

- •И вместе с водилом (переносное движение) напоминает движение планет

- •44) Волновая зубчатая передача. Достоинства и недостатки. Причины выхода из строя.

- •45. Червячные передачи. Параметры червяка и червячного колеса. Силы в зацеплении. Скольжение и кпд червячной передачи.

- •46. Червячные передачи: причины выхода из строя. Материалы для их изготовления.

- •47. Определение допускаемых напряжений при расчёте червячных передач. Тепловой расчёт червячного редуктора.

- •48. Ременные передачи. Достоинство и недостатки. Усилие в ремённой передаче.

- •49. Критерии работоспособности ременных передач. Напряжения в ремне.

- •50.Расчет по тяговой способности ременной передачи.

- •51. Цепные передачи. Достоинства и недостатки. Конструкция цепи. Расчет несущей способности цепи.

- •52. Подшипники качения, достоинства и недостатки. Конструкция, классификация и основные размеры подшипников.

- •53. Причины выхода из строя подшипников качения. Распределение нагрузки между телами качения.

- •54. Расчет подшипников качения по статической грузоподъемности.

- •Условия прочности

- •55. Расчет подшипников качения (пк) на долговечность. Эквивалентная динамическая нагрузка и динамическая грузоподъемность.

- •56. Особенности расчета нагрузки радиально-упорных (ру) подшипников.

- •57. Определение расчетных нагрузок в подшипниках качения при переменном режиме нагружения.

- •58. Подшипники скольжения. Область применения. Режимы работы. Диаграмма Герси.

- •59. Критерии работоспособности и виды повреждений подшипников скольжения.

- •60. Условные расчеты подшипников скольжения. Тепловой расчет.

- •61. Валы и оси. Расчеты на прочность.

- •Расчеты на прочность

- •62) Муфты. Назначения и классификации. Расчётный момент.

- •63. Втулочные глухие муфты. Расчёт на прочность.

- •64)Фланцевые глухие муфты. Расчёт на прочность.

- •65) Кулачково-дисковая жёсткая компенсирующая муфта(крестовая или муфта Ольдгема). Критерий работоспособности.

- •66)Зубчатая муфта. Критерий работоспособности. Виды несоосностей.

- •68)Муфта упругая втулочно-пальцевая(мувт)

- •69) Фрикционные муфты

- •70) Предохранительные муфты с разрушающимся элементом

- •71) Муфта свободного хода (обгонная)

- •72) Муфты центробежные

30. Смазочные материалы. Выбор системы смазывания.

Назначение смазки:

- уменьшение потерь на трение

- уменьшение или предотвращение износа

- отвод теплоты из зоны контакта

- предохранение от коррозии

Смазочные материалы подразделяют на:

1. Жидкие масла

Характеризуются вязкостью – свойство сопротивляться сдвигу одного слоя жидкости по отношению к другому.

- динамическая вязкость μ [ МПа с] (зависит от св-в жидкости, tо , давления)

- кинематическая вязкость ν = μ / ρ [ мм2/с]

При повышении tо вязкость понижается: μt = μо ( to / t )m

m – показатель степени свободы = 2,6…3

В масла вводят присадки: антифрикцикционные, противоизносные, противозадирные и антикоррозионные.

По назначению жидкие масла:

а) индустриальные

ИЛ – легко нагруженные

А – без присадок

Г – гидравлические

В – антиокислительные, антикоррозийные присадки

Н – направляющие скольжение

С – противоизносные

Т – тяжело нагруженные

Д – противозадирные

Е – противоскачковые

Пр. И-Г-А32 (кинематическая вязкость при 40оС)

б) моторные (для двигателя внутреннего сгорания)

М – 53/12 – Г1

5 – класс кинематической вязкости

3 – наличие загущающей присадки

Г – для форсированных двигателей (А4-92,95)

1 – карбюраторный двигатель

в) трансмиссионные масла

ТМ 5 – 18

5 – группа по эксплутационным свойствам

18 – класс вязкости при 100оС

2. Пластичные смазочные материалы

Солидол, литол 24, циатил

Минеральное масло + загуститель (мыло).

31. Напряжения, возникающие в контакте нагруженных тел.

Напряжения σсм

Условия возникновения: размеры площади контакта соизмеримы с размерами контактирующих тел.

σсм = F/A = F/ab

Контактное напряжение σH

Условия возникновения – размеры площади контакта малы по сравнению с размером деталей.

Задача Герца.

Допущения при расчете:

1. Тела однородные, подчиняются закону Гука.

2. Тела неподвижные.

3. Силы трения отсутствуют.

4. Смазка отсутствует.

При расчете контактных напряжений различают два характерных случая:

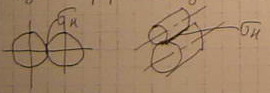

Первоначальный контакт в точке.

Первоначальный контакт по линии.

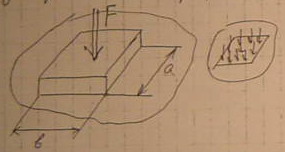

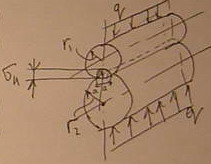

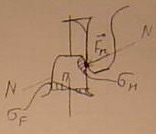

Рассмотрим сжатие двух цилиндров с параллельными осями

До приложения внешней нагрузки q цилиндры соприкасались по линии. Под нагрузкой линейный контакт переходит в контакт по узкой площадке.

![]()

μ1 и μ2 – коэффициенты Пуассона для стали

Е1 и Е2 – модули упругости

1/ρпр = 1/r1 ± 1/ r2 - приведенная кривизна.

ρпр – приведенный радиус кривизны

Если оба тела выпуклые, то знак «+» (1/r1 + 1/ r2 )

Если одно выпуклое, другое вогнутое, то «–» (1/r1 - 1/ r2)

Для точечного

контакта

m – табличный коэффициент, зависящий от соотношения кривизны

Контактные напряжения сосредоточены в тонком поверхностном слое, им сопутствуют касательное напряжение, быстро убывающие по глубине. Напряжение сост. Получается близким к всестороннему сжатию. В связи с этим [σ]н могут быть больше σт

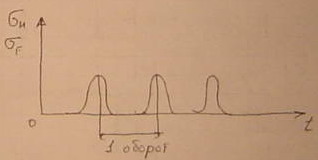

При вращении тел напряжения σи и σF будут меняться по прерывистому отнулевому циклу.

При достаточно большом числе циклов N наступает время усталости поверхности, т.е. появляются трещинки, а затем ямки и раковины.

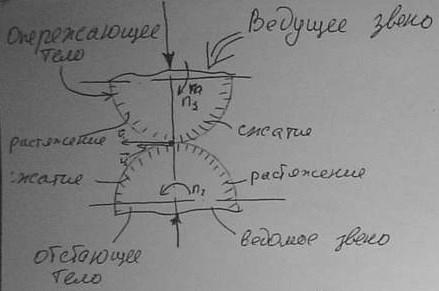

Из-за эффекта упругих деформаций тел в точке контакта возникает упругое скольжение. Его оценивают с помощью коэффициента скольжения.

ξ = (V1 – V2) / V1 ≈ 0,01…0,02.

Точки отстающего тела приходят в зону контакта растянутыми, и если в зоне контакта появилась трещина, то в них попадает смазка. На выходе из зоны контакта трещина захлопывается, давление в трещине увеличивается, происходит усталостное выкрашивание.

Но смазка необходима для разделения трущихся поверхностей, отвода тепла и продуктов износа.

Для предотвращения выкрашивания необходимо σн [σ]н

[σ]н – зависят от предела выносливости поверхностного слоя. Его повышают за счет повышения твердости поверхности термической или термохимической обработкой.