- •Тема 2.7. Виготовлення неметалевих мінеральних виробів будівельного призначення та технології будівництва

- •2.7.1. Технології стінової кераміки та скловиробів технічного призначення

- •1. Структура будівельної галузі

- •2. Виготовлення стінової будівельної кераміки

- •2.1. Будівельні вироби із кераміки та сировина для її виготовлення

- •2.2. Технології виготовлення кераміки

- •3. Виробництво скла та скловиробів Технічного призначення

- •Тема 2.7. Виготовлення неметалевих мінеральних виробів будівельного призначення та технології будівництва

- •2.7.2. Технології виробництва в'яжучих матеріалів і бетонних виробів

- •1. Технологія виготовлення гіпсових в'яжучих речовин

- •2. Технологія виготовлення будівельного вапна

- •3. Технологія виготовлення портландцементу

- •5. Технологія виготовлення бетонних та залізобетонних виробів

- •5.1. Класифікація бетону

- •5.2. Матеріали для виготовлення бетону

- •5.3. Виробництво бетонних і залізобетонних виробів

- •Тема 2.7. Виготовлення неметалевих мінеральних виробів будівельного призначення та технології будівництва

- •2.7.3. Проектування та технології будівництва. Техніко-економічні показники підприємств будівельної галузі

- •1. Проектування будівель і споруд

- •1.1. Будинки і споруди

- •1.2. Проектування будівель і споруд

- •2. Технології будівельного виробництва

- •3. Шляхи підвищення прибутковості підприємств будівельної галузі

- •3.1. Техніко-економічні показники виробництва і застосування керамічних матеріалів

- •3.2. Техніко-економічні показники виробництва будівельного скла і виробів зі скла

- •3.3. Техніко-економічні показники виробництва і застосування гіпсу

- •3.4. Техніко-економічні показники виробництва вапна

- •3.5. Техніко-економічні показники виробництва цементу

- •3.6. Техніко-економічні показники виробництва і застосування силікатної цегли та виробів із силікатного бетону

- •3.7. Техніко-економічні показники виробництва залізобетонних виробів

- •Тема 2.8. Технології найважливіших галузей легкої промисловості

- •2. Текстильна промисловість

- •3. Швейна промисловість

- •4. Виробництво шкіри та виробів із неї

- •Тема 2.9. Біотехнології та їх застосування в народному господарстві

- •1. Етапи становлення біотехнології як науки та галузі виробництва

- •2. Суть біотехнологічних процесів, їх відмінності, переваги і проблеми порівняно з традиційними технологічними процесами

- •3. Типова схема біотехнологічного виробництва і її основні складові

- •3.1. Живильні середовища — сировина біотехнологічних процесів

- •3.2. Продуценти як основа біотехнологічних виробництв

- •3.4. Ферментатори або біореактори

- •3.5. Виділення, очищення і концентрування продуктів ферментації

- •3.6. Виробництво кормової мікробної біомаси як типовий приклад біотехнологічного процесу

- •4. Основні сфери застосування біотехнології

- •4.1. Харчова промисловість

- •4.2. Медицина

- •4.3. Сільське господарство

- •4.4. Охорона навколишнього середовища, енергетика

- •5. Біотехнологія і майбутнє

- •Тема 2.10. Технології виробництва апк, харчової промисловості і переробки сільськогосподарської продукції

- •2.10.1. Технологія виробництва хліба та хлібобулочних виробів

- •1. Харчова цінність хлібобулочних виробів і сировина хлібопекарського виробництва

- •2. Технологічна схема виробництва хлібобулочних виробів

- •2.1. Основні етапи приготування тіста

- •2.3. Способи готування житнього тіста

- •2.4. Оброблення тіста

- •2.5. Випічка хліба, розрахунок виходу хлібобулочних виробів

- •3. Контроль і керування технологічним процесом виробництва хліба, показники якості хліба

- •4. Асортимент сучасних хлібобулочних виробів

- •5. Збереження хліба та хвороби хліба

3. Технологія виготовлення портландцементу

Портландцемент є найважливішою в'яжучою речовиною. З виробництва і застосування він займає перше місце серед , інших в'яжучих речовин. В 1990 р. виробництво портландцементу в СРСР дорівнювало 140...142 млн т, значно перевищуючи рівень виробництва цементу в інших країнах, в тому числі США. Винахід портландцементу (1824 р.) пов'язаний з іменами Єгора Герасимовича Челієва — начальника майстерень військово-робітничої бригади і Джозефа Аспдіна — муляра з англійського міста Лідса.

Портландцемент — гідравлічна в'яжуча речовина, що твердне у воді і на повітрі. Його одержують тонким помолом опаленої до спікання, сировинної суміші вапняку і глини, що забезпечує домінування в клінкері силікатів кальцію. Сировинна суміш,що спеклася у вигляді зерен розміром до 40 мм, називається клінкером, від якості його залежать найважливіші властивості цементу: міцність і швидкість її зростання, довговічність, стійкість у різноманітних експлуатаційних умовах.

Для регулювання термінів тужавлення в звичайних цементах марок 400...500 при помолі до клінкеру додають гіпс не менше 1,0 % і не більш 3,5 % від маси цементу в перерахунку на ангідрид сірчаної кислоти (S03), а в цементах високомарочних і швидкотверднучих — не менше 1,5 % і не більш 4,0 %. Портландцемент випускають без добавок або з активними мінеральними добавками.

Якість клінкеру залежить від його хімічного і мінерального складів. Для виробництва портландцементного клінкеру застосовують вапняк і глину. Вапняк в основному складається з двох оксидів: СаО і С02, а глина — з різноманітних мінералів, що містять в основному три оксиди: Si02, A1203 і Fe203. В процесі випалу сировинної суміші виділяється С02, а чотири оксиди CaO, Si02, A1203 і Fe203 утворюють клінкерні мінерали. Вміст оксидів у цементі приблизно такий, в %: 64...67- СаО, 21...24- Si02, 4...8- А1203, 2…4-Fe203.

Окрім означених основних оксидів, в портландцементному клінкері можуть бути присутні оксиди MgO, K20 і Na20, що знижують якість цементу.

Портландцемент виготовляють на заводах з різноманітних видів природної сировини і за неоднаковою технологією виробництва, і відрізняється він як за хіміко-мінералогічним складом, так і за властивостями. Вимоги стандарту не відбивають повністю деяких важливих для будівництва властивостей цементу: стійкості цементного каменя в агресивних середовищах, морозостійкості, інтенсивності тепловиділення, деформативної спроможності і т. ін. Однак в цьому значну роль відіграє мінералогічний склад клінкеру, що має прямий зв'язок з основними фізико-механічними властивостями портландцементу і дозволяє розробляти портландцемент для бетону конкретних експлуатаційних умов.

Сировина для виробництва портландцементу повинна містити 75...78 % СаС03 і 22...25 % глини. Гірські породи, що задовольняють означені вимоги, в природі зустрічаються рідко. Тому для виробництва портландцементу поряд з вапняком і глиною слід застосовувати так звані наповнювачі, що коригують склад і містять значну кількість одного з оксидів, якого не вистачає в сировинній суміші. Так, недостатня кількість Si02 компенсується додаванням висококремнеземистих речовин (опоки, діатоміта, трепела). Збільшити вміст оксидів заліза можна шляхом додавання руди. Підвищення вмісту глинозему А1203 досягається доданням високоглино-земистої глини.

Крім того, цементна промисловість дедалі ширше починає використовувати побічні продукти, наприклад, відходи різних галузей промисловості — доменні шлаки, нефелиновий шлам (відходи виробництва глинозему) та ін. Використання в цементній промисловості побічних продуктів і відходів інших галузей — великий крок у розробці маловідхідної технології, що сприяє охороні навколишнього середовища.

Як паливо застосовують природний газ, скорочується використання кам'яного вугілля і мазуту. Сьогодні вітчизняна цементна промисловість значною мірою працює на газоподібному паливі як найбільш ефективному.

Технологічний процес виробництва портландцементу складається з таких основних операцій: видобутку вапняку і глини, підготовки сировинних матеріалів і добавок, що коригують склад та властивості, приготування з них однорідної суміші заданого складу, випалу суміші і помолу клінкеру в тонкий порошок разом з гіпсом, а інколи із добавками.

Залежно від приготування сировинної суміші розрізняють два основних способи виробництва портландцементу: мокрий і сухий.

При мокрому способі сировинні матеріали подрібнюють і змішують у присутності води і суміш у вигляді шихти випалюють у печах, що обертаються. При сухому способі матеріали подрібнюються, змішуються і випалюються в сухому вигляді.

Останнім часом дедалі ширше починає застосовуватися спосіб, що комбінує приготування сировинної суміші, при якому сировинну суміш підготовлюють за мокрим способом, після цього шихту висушують і з неї виробляють гранули, які випалюють за сухим способом. Кожен із способів має свої позитивні і негативні сторони. | У водному середовищі полегшується подрібнення матеріалів і швидко досягається однорідність суміші, але витрата палива на випал суміші в 1,5...2 рази більше, ніж при сухому способі. Розвиток сухого способу тривалий час обмежувався внаслідок низької якості І: клінкеру, що отримували. Однак успіхи в техніці помолу і гомогенізації сухих сумішей забезпечили якість портландцементу.

В теперішній час отримав розвиток сухий спосіб виробництва цементу з печами, обладнаними циклонними теплообмінниками і реакторами-декарбонізаторами. Продуктивність технологічної лінії з піччю 4,5 х 80 м циклонними теплообмінниками і реактором-декарбонізатором складає 3000 т клінкеру на добу. При цьому способі виробництва цементу витрата палива знижується на ЗО...40 % порівняно з мокрим, а металоємкість пічних агрегатів— в 2,5...З рази. За мокрим способом сировинні матеріали, що доставляються з І кар'єру на завод у шматках, спочатку подрібнюють (до величини зерен не більше 5 мм). Тверді породи подрібнюють у дробарках, а більш м'які (глина, крейда) подрібнюють перемішуванням з водою в глинозмішувачах. Змішувач — це круглий залізобетонний резервуар діаметром 5...10 м і висотою 2,5...3,5 м, футерований чавунними плитами. Отримана в змішувачі шихта з вологістю близько 45 % : випускається через отвір з сіткою і перекачується в трубний (шаровий) млин.

Млин, куди безупинно подається подрібнений вапняк, являє собою сталевий циліндр довжиною до 15 м, діаметром 2 м, що обертається на порожніх цапфах, через які у мілину з одного боку завантажують, а з другого боку— розвантажують. Всередині млин поділений перегородками з отворами і камерами. В першій і другій камерах є сталеві або чавунні кулі, а в третій — невеликі циліндрики. Через порожню цапфу шихта надходить у першу камеру трубного млина. При обертанні млина кулі під дією центрифугової сили і сили тертя притискаються до стін, піднімаються на деяку висоту і падають, розбиваючи і розтираючи зерна матеріалу. Трубні млини є безупинно діючим обладнанням. Тонкоподрібнений матеріал подається насосом в басейни у вигляді залізобетонних або сталевих резервуарів циліндричної форми. В них остаточно коригується хімічний склад шихти і створюється деякий запас для безперебійної роботи печей. З басейнів шихта надходить у бункери, а після цього рівномірно подається в піч, що обертається для випалу.

Піч — це довгий циліндр з листової сталі, облицьований всередині вогнетривким матеріалом. Довжина печей 150...185...230 м, діаметр 4...5...7 м. Барабан печі встановлений з нахилом 3,5...4 °С і обертається навколо своєї осі з частотою 0,5...4 хв_1. Печі працюють за принципом протитечії, шихта завантажується з верхньої сторони печі і пересувається до нижнього кінця.

Паливо у вигляді газу або пилу кам'яного вугілля вдувається разом з повітрям з протилежного кінця печі і згорає, створюючи температуру 1500 °С. Димові гази видаляються з боку піднятого кінця печі. Шихта пересувається вздовж барабана, торкаючись гарячих газів, що йдуть їй назустріч, і поступово нагрівається.

Утворенню портландцементного клінкеру передує ряд фізико-хімічних процесів, що протікають у певних температурних інтервалах — технологічних зонах пічного агрегату печі, що обертається. При мокрому способі виробництва цементу по ходу матеріалу, що випалюється, умовно виділяють наступні зони: І — випаровування, II — підігріву і дегідратації, НІ — декарбонізації, IV — екзотермічних реакцій, V — спечення, VI — охолодження.

4. Виготовлення силікатної цегли і каменю

Основна технологічна ознака виробництва силікатної цегли і каменю — автоклавна обробка.

Спосіб виготовлення силікатної цегли із застосуванням автоклавної обробки запропонував в 1880 р. німецький вчений Міхаеліс.

Спочатку цей спосіб не набув широкого розповсюдження, але зараз силікатна цегла стала одним із найбільш поширених стінових матеріалів, зокрема в Україні.

Згідно з ГОСТ 379-79 вироби розподіляють за розмірами і видом, за призначенням, теплотехнічними властивостями, міцністю, морозостійкістю.

Залежно від розмірів і виду вони бувають порожнистими, повнотілими, пористими (з пористими заповнювачами), пористо-порожнистими. Маса потовщеної цегли у висушеному стані не повинна перевищувати 4,3 кг. Порожнини в цеглі і камені повинні розташовуватися перпендикулярно до її лицьової поверхні (рис. 3).

За призначенням вироби поділяються на звичайні і лицьові. Крім того, лицьова цегла та камінь можуть бути нефарбованими та кольоровими.

За теплотехнічними характеристиками і густиною (середньою густиною) в сухому стані цеглу і камені розділяють на три групи:

• ефективні, які дозволяють зменшити товщину огороджувальних конструкцій в порівнянні з товщиною стін, що зроблені з

Рис. 3. Зовнішній вигляд силікатної цегли та каменю:

а — цегла 14-порожнинна (діаметр отворів 30—32 мм), пустотність — 28—31 %; б— цегла 11-порожнинна (діаметр отворів 27—32 мм), пустотність— 22—25 %; в— потовщена цегла 7-порожнинна (діаметр отворів 30—36 мм), пустотність —15—21 %; г — потовщена цегла 2-порожнинна (діаметр отворів 50—60 мм), пустотність — 8—10 % повнотілої цегли.

До цієї групи належить цегла з густиною не більше 1400 кг/м3 і камені густиною не більше 1450 кг/м3. Теплопровідність не повинна перевищувати 0,46 Вт/(мК);

умовно-ефективні, які покращують теплотехнічні властивості огороджувальних конструкцій без зменшення їх товщини. До цієї групи відносять цеглу густиною від 1400 до 1650 кг/м3. Теплопровідність не повинна перевищувати 0,58 Вт/(мК);

звичайна силікатна цегла густиною більше 1650 кг/м3. Водопо-глинання силікатної цегли та каменю повинно бути не менше 6 %.

За міцністю цегла і камінь підрозділяються на марки: 300, 250, 200,150, 125, 100 і 75.

За морозостійкістю цегла і камінь ділять на марки: Мрз50, Мрз35, Мрз25 і Мрз15. В залежності від марки за морозостійкістю вироби повинні витримувати без явних ознак руйнування (лущення, відшарування оздоблювального покриття) не менше відповідно 50, 35, 25 і 15 циклів заморожування та відтавання. При цьому втрата міцності зразків при стиску після їх випробування на морозостійкість не повинна перевищувати 25 % для звичайних виробів та 20 % — для лицьових.

Сировинні матеріали для виробництва силікатної цегли та каменю дуже поширені: вапно та кварцовміщуючі речовини, перш за все кварцовий пісок. Піски застосовують різні, як природного, так і штучного походження. Найбільш якісну цеглу отримують при застосуванні піску, який має не менше 50 % кремнезему у вигляді кварцу; не вміщує лугів більше 3,6 %, сірчаних і сірчанокислих сполук у перерахунку на S03 не більше 2 %, слюди — 0,5 %; кількість часток розміром менше 0,05 мм (пиловидних, мулистих, глинистих) не перевищує 20 %. Пісок не повинен мати органічних домішок.

Зерновий склад піску має велике значення, тому що пісок з зернами різної крупності добре пресується. Пояснюється це тим, що при пресуванні сировинної суміші дрібні зерна піску розмішуються між крупними, заповнюючи порожнини між ними, внаслідок чого підвищується густина і міцність цегли.

Окрім кварцового піску, застосовують суглинки, трепели, золи, шлаки, плавлені алюмосилікатні матеріали, а також деякі гірські породи та промислові відходи. Використання пористих відходів (шлаків) часто дає змогу отримувати більш легку цеглу.

Домішка глини в піску у вигляді включень не допускається, тому що за її наявності міцність і морозостійкість цегли знижуються, а водопоглинання збільшується. Якщо глина рівномірно розподілена І в піску, то вона покращує формувальні властивості сировинної суміші, завдяки чому покращується пресування, підвищується якість виробу. При занадто великій кількості глини її частки вкривають | піщинки кварцу, що погіршує взаємодію їх з вапном. І Пігменти повинні бути луго-, атмосферостійкими, не руйнуватися під час автоклавної обробки. До таких сполук можуть відноситися речовини як мінерального, так і органічного походження: охра, залізний сурик, редоксайд, штучна мумія і ін.

Вапно, що використовується для силікатних виробів, повинно відповідати вимогам ГОСТ 9179-77. Ефективними для автоклавної технології вважаються такі змішані в'яжучі на основі вапна, як вапняно-шлакові, вапнянозольні. Вони відносяться до місцевих, виробляються там же, де розміщене виробництво цегли або каменю. £ Доцільність використання того чи іншого сировинного компо-v нента обґрунтовується відповідними техніко-економічними розрахунками.

Технологічний процес виробництва складається з дозування і попереднього змішування компонентів, витримування суміші з метою гашення вапна, формування сирцю та його автоклавної обробки. І Сировинну суміш готують з двох основних компонентів: меленого вапна і кварцового піску. Для отримання цегли підвищеної міцності до складу сировинної суміші додають тонкомелений пісок. ; В цьому випадку частину піску попередньо подрібнюють у кульових млинах, найчастіше разом з вапном.

Згідно з експериментальними даними, введення в сировинну суміші від 10 до 20 % подрібненого піску дозволяє значно (орієнтовно в 1,5—2 рази) підвищити міцність силікатної цегли.

При приготуванні сировинної суміші контролюється кількість активного вапна, тому що його недостатність призводить до втрати t міцності цегли. Загальна кількість вапна в цеглі визначається наявністю активного СаО. В середньому суміш для цегли містить від 6 до 8 % активного СаО.

Дозування сировинних компонентів здійснюється ваговими дозаторами, хоча для піску іноді застосовують об'ємні. Приготування суміші буває циклічне або безперервне. Відповідно застосовуються дозатори циклічної або безперервної дії. Однорідність суміші в змішувачах циклічної дії вища, тому і якість цегли в цьому випадку вища. Одночасно з вапном і піском у змішувач вводять воду для гашення вапна. Для прискорення цього процесу найчастіше в змішувач подають пару, вводять спеціальні домішки — прискорювачі. При застосуванні технологічних засобів, що інтенсифікують процес гашення вапна, його тривалість становить приблизно 0,5 години. В протилежному випадку суміш з вапном треба витримувати в силосах протягом 1,5-4 годин. Тривалість витримування визначається якістю вапна. Після змішування компонентів і гашення вапна отриману суміш подрібнюють з допомогою дезінтеграторів, струменевих змішувачів, змішувачів-розтирачів, вальців тощо. Ця операція потрібна для підвищення однорідності. Після цього сировина подається в мішалку, де змішується з водою, а потім — на пресування. Додаткова мішалка може знаходитись над пресом.

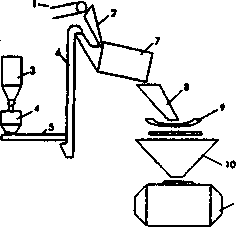

Рис. 4. Принципова технологічна схема виробництва силікатної цегли:

1 — транспортер для подачі піску; 2 — течка для піску; З — бункер для меленого вапна; 4— вали; 5 — шнековий живильник; 6— елеватор; 7— одновалковий змішувач; 8, 24— стрічкові транспортери; 10, 12 — бункери; 11 — гасильний барабан; 13 — живильник; 15 — прес з бункером та тарілчастим живильником; 16— автомат-укладач цегли-сирцю на візок; 17— автоклав.

Для пресування цегли застосовуються агрегати різної конструкції. За принципом подання сировинної суміші і видачі сирцю преси можуть бути трьох типів: з револьверним столом, який періодично повертається разом з формувальними гніздами і штампами на визначений кут; зі столом, який періодично човниково рухається і в якому розташовані формувальні гнізда та штампи; з нерухомим столом.

У пресах із столами, що човниково рухаються або є нерухомими, всі операції; формування, засипка суміші в гнізда, її пресування, виштовхування сирцю з формувальних гнізд і зняття сирцю — здійснюються послідовно. На револьверних пресах ці операції виконуються одночасно, але в різних місцях стола, що повертається. Потужність пресів різної конструкції становить 3-7 тис. штук умовної цегли за годину.

За принципом прикладання навантаження преси бувають односторонньої і двосторонньої дії, а за способом створення формувального тиску - механічні, гідравлічні і змішаного типу. Застосування пресів з одностороннім прикладанням тиску приводить до неоднакової міцності цегли по висоті, тому доцільніше використовувати преси з двосторонньою дією. В цьому випадку отримується найбільш якісна продукція.

Підвищення зусилля пресування веде до підвищення міцності як сирцю, так і цегли. Типовим при пресуванні є тиск в межах 20-40 МПа. Міцність сирцю становить 0,2-0,4 МПа.

Якість цегли залежить і від вологості сирцю. Оптимальна вологість суміші перед пресуванням дорівнює приблизно 5% і залежить від дисперсності складових. Збільшення вологості або її зменшення по відношенню до оптимального значення веде до зниження міцності як сирцю, так і цегли. Крім того, ускладнюється пресування, зростає кількість дефектної продукції. Зменшення розшарування цегли, підвищення її однорідністі можливе за рахунок зростання тривалості пресування. Така можливість забезпечується гідравлічними пресами. Найчастіше тривалість пресування становить 2—9 с для пресів механічної дії і до 20 с і більше — гідравлічної.

Після пресування сирець за допомогою спеціальних автоматів-укладальників вантажиться на автоклавний візок. Конструкція таких автоматів досить різноманітна, але всі вони мають типові вузли.

Після автоклавної обробки цегла за допомогою спеціальних автоматизованих захватів знімається та транспортується на склад. Якщо автоклав прохідний, то вагонетки повертаються з допомогою передаточного мосту обхідним шляхом на пост завантаження. Функціонування автоклавів та фізико-хімічні процеси, які мають місце при автоклавній обробці силікатної цегли і низдрюватих бетонів, однотипні, тому розглянемо їх в розділі технології виготовлення низдрюватих бетонів.