- •Тема 2.7. Виготовлення неметалевих мінеральних виробів будівельного призначення та технології будівництва

- •2.7.1. Технології стінової кераміки та скловиробів технічного призначення

- •1. Структура будівельної галузі

- •2. Виготовлення стінової будівельної кераміки

- •2.1. Будівельні вироби із кераміки та сировина для її виготовлення

- •2.2. Технології виготовлення кераміки

- •3. Виробництво скла та скловиробів Технічного призначення

- •Тема 2.7. Виготовлення неметалевих мінеральних виробів будівельного призначення та технології будівництва

- •2.7.2. Технології виробництва в'яжучих матеріалів і бетонних виробів

- •1. Технологія виготовлення гіпсових в'яжучих речовин

- •2. Технологія виготовлення будівельного вапна

- •3. Технологія виготовлення портландцементу

- •5. Технологія виготовлення бетонних та залізобетонних виробів

- •5.1. Класифікація бетону

- •5.2. Матеріали для виготовлення бетону

- •5.3. Виробництво бетонних і залізобетонних виробів

- •Тема 2.7. Виготовлення неметалевих мінеральних виробів будівельного призначення та технології будівництва

- •2.7.3. Проектування та технології будівництва. Техніко-економічні показники підприємств будівельної галузі

- •1. Проектування будівель і споруд

- •1.1. Будинки і споруди

- •1.2. Проектування будівель і споруд

- •2. Технології будівельного виробництва

- •3. Шляхи підвищення прибутковості підприємств будівельної галузі

- •3.1. Техніко-економічні показники виробництва і застосування керамічних матеріалів

- •3.2. Техніко-економічні показники виробництва будівельного скла і виробів зі скла

- •3.3. Техніко-економічні показники виробництва і застосування гіпсу

- •3.4. Техніко-економічні показники виробництва вапна

- •3.5. Техніко-економічні показники виробництва цементу

- •3.6. Техніко-економічні показники виробництва і застосування силікатної цегли та виробів із силікатного бетону

- •3.7. Техніко-економічні показники виробництва залізобетонних виробів

- •Тема 2.8. Технології найважливіших галузей легкої промисловості

- •2. Текстильна промисловість

- •3. Швейна промисловість

- •4. Виробництво шкіри та виробів із неї

- •Тема 2.9. Біотехнології та їх застосування в народному господарстві

- •1. Етапи становлення біотехнології як науки та галузі виробництва

- •2. Суть біотехнологічних процесів, їх відмінності, переваги і проблеми порівняно з традиційними технологічними процесами

- •3. Типова схема біотехнологічного виробництва і її основні складові

- •3.1. Живильні середовища — сировина біотехнологічних процесів

- •3.2. Продуценти як основа біотехнологічних виробництв

- •3.4. Ферментатори або біореактори

- •3.5. Виділення, очищення і концентрування продуктів ферментації

- •3.6. Виробництво кормової мікробної біомаси як типовий приклад біотехнологічного процесу

- •4. Основні сфери застосування біотехнології

- •4.1. Харчова промисловість

- •4.2. Медицина

- •4.3. Сільське господарство

- •4.4. Охорона навколишнього середовища, енергетика

- •5. Біотехнологія і майбутнє

- •Тема 2.10. Технології виробництва апк, харчової промисловості і переробки сільськогосподарської продукції

- •2.10.1. Технологія виробництва хліба та хлібобулочних виробів

- •1. Харчова цінність хлібобулочних виробів і сировина хлібопекарського виробництва

- •2. Технологічна схема виробництва хлібобулочних виробів

- •2.1. Основні етапи приготування тіста

- •2.3. Способи готування житнього тіста

- •2.4. Оброблення тіста

- •2.5. Випічка хліба, розрахунок виходу хлібобулочних виробів

- •3. Контроль і керування технологічним процесом виробництва хліба, показники якості хліба

- •4. Асортимент сучасних хлібобулочних виробів

- •5. Збереження хліба та хвороби хліба

Тема 2.7. Виготовлення неметалевих мінеральних виробів будівельного призначення та технології будівництва

2.7.2. Технології виробництва в'яжучих матеріалів і бетонних виробів

План

Технологія виготовлення гіпсових в'яжучих речовин.

Технологія виготовлення будівельного вапна.

Технологія виготовлення портландцементу

Виготовлення силікатної цегли і каменів.

Технологія виготовлення бетонних та залізобетонних виробів.

Класифікація бетону.

Матеріали для виготовлення бетону.

Виробництво бетонних і залізобетонних виробів.

Мінеральними в'яжучими речовинами називають тонкоподрібнені порошки, що утворюють при змішуванні з водою пластичне тісто, яке під впливом фізико-хімічних процесів переходить у каменеподібний стан. Цю властивість в'яжучих речовин використовують для приготування на їхній основі розчинів, бетонів, безобжигових штучних кам'яних матеріалів і виробів.

Розрізняють мінеральні в'яжучі речовини: повітряного і гідравлічного тверднення.

Повітряні в'яжучі речовини твердіють і довго зберігають і підвищують свою міцність тільки в сухих умовах. До повітряних в'яжучих речовин відносяться гіпсові і магнезіальні в'яжучі, повітряне вапно і силікатне рідке скло.

До групи гідравлічних в'яжучих входять портландцемент і його різновиди, пуцоланові і шлакові в'яжучі, глиноземистий цемент і гідравлічне вапно. їх використовують як в надземних, так і в підземних та підводних конструкціях.

Поряд з цим розрізняють в'яжучі речовини, що ефективно тверднуть тільки при автоклавній обробці — підвищеному тиску насиченого пару 0,8... 12 МПа і температурі 170...200 °С. До групи в'яжучих речовин автоклавного тверднення відносяться вапново-кремнезе-мисті в'яжучі, на основі яких отримують силікатні бетони та силікатну цеглу.

1. Технологія виготовлення гіпсових в'яжучих речовин

Гіпсові в'яжучі речовини поділяють на дві групи: низьковипалювальні і високовипалювальні.

Низьковипалювальні гіпсові в'яжучі речовини отримують при нагріванні двоводного гіпсу CaS04 x 2Н20 до температури 150... 160 °С з частковою дегідратацією двоводного гіпсу і розкладом його у на-півводний гіпс CaS04 x 0,5Н2О.

Високовипалювальні (ангідритові) в'яжучі одержують випалом двоводного гіпсу при більш високій температурі до 700... 1000 °С з повною втратою хімічно зв'язаної води і утворенням безводного сульфату кальцію — ангідриту CaS04. До низьковипалювальних відноситься будівельний, формувальний і високоміцний гіпс, а до високовипалювальних — ангідритовий цемент і естрих-гіпс.

Сировиною для виробництва гіпсових в'яжучих є природний гіпсовий камінь і природний ангідрид CaS04, а також відходи хімічної промисловості, що містять двоводний або безводний сірчанокислий кальцій, наприклад, фосфогіпс. Можливо, застосування гіпсовміщуючої природної сировини у вигляді сажі та глиногіпсу.

Виробництво гіпсу складається з подрібнення, помолу і термальної обробки (дегідратації) гіпсового каменя.

Є кілька технологічних схем виробництва гіпсового в'яжучого:

помел передує випалюванню;

помел відбувається після обпалювання;

помел і випалювання відбуваються разом в одному апараті.

Останній спосіб дістав назву випалювання гіпсу в зваженому стані. Термальну обробку гіпсового каменя здійснюють у варочних котлах, сушильних барабанах, шахтних або інших млинах.

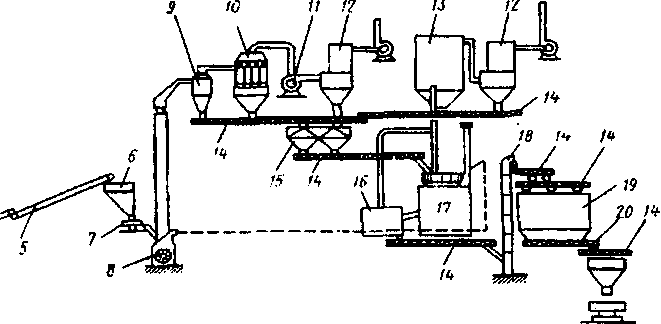

Найбільш розповсюджена схема виробництва гіпсового в'яжучого із застосуванням варочних котлів (рис. 1). Гіпсовий камінь, що надходить на завод у великих шматках, спочатку дроблять, після цього мелять у млині, водночас підсушуючи його. В порошкоподібному стані камінь спрямовують до варочного котла періодичної або безперервної дії. Останній має в 2...З рази вищу продуктивність.

Барочний котел періодичної дії — це обмурований цеглою сталевий котел зі сферичним днищем, повернутим опуклою стороною всередину циліндра. Для перемішування гіпсу в котлі є мішалка, що приводиться в рух електродвигуном. Розпечені топочні гази обігрівають днище і стінки котла, а також проходять через жарові труби всередині котла і в охолодженому стані виділяються по димовій трубі. Тривалість варки 90.. 180 хв. При варці в котлі гіпс не торкається топкових газів, що дає можливість одержувати чисту продукцію, не забруднену попелом палива.

Гіпсове в'яжуче в сушильних барабанах одержують шляхом випалу гіпсового каменя у вигляді щебеню розміром до 20 мм.

Застосовується гіпсове в'яжуче для виробництва гіпсових і гіпсобетонних будівельних виробів для внутрішніх частин будинків (перегородок, панелей, сухої штукатурки, приготування гіпсових і змішаних розчинів, виробництва декоративних і оздоблювальних матеріалів, наприклад, штучного мармуру), а також для виробництва гіпсоцементно-пуцоланових в'яжучих.

Високоміцний гіпс є різновидністю напівводного гіпсу. Цей напівводний гіпс ?-модифікації має більші кристали, що зумовлюють меншу водопотребу гіпсу (40...45 % води), дозволяє одержувати гіпсовий камінь з більшою щільністю і міцністю. Одержують його шляхом нагрівання природного гіпсу паром під тиском.

Рис. 1. Технологічна схема виробництва будівельного гіпсу із застосуванням варочних котлів: 5 — стрічкові транспортери; 6 — бункер гіпсового щебеню; 7— тарільчатий поживлювач; 8 — шахтний млин; 9 — подвоєний циклон; 10 — батарея циклонів; 11 — вентилятор; 12— рукавні фільтри; 13 — пилоосаджувальна камера; 14— шнеки; 15— бункер сирого молотого гіпсу; 16 — камера томления; 17— гіпсоварочний котел; 18— елеватор; 19— бункер готового гіпсу; 20 — скребковий транспортер 0,2...0,3 МПа з наступною сушкою при температурі 160...180 °С.

Міцність його за 7 діб досягає 15...40 МПа. Високоміцний гіпс випускають у невеликій кількості і застосовують в основному в металургійній промисловості для виготовлення литтєвих форм. Однак він успішно може замінити звичайне гіпсове в'яжуче, забезпечивши виробам високу міцність.

Формувальний гіпс складається в основному з кристалів р-мо-дифікації і незначної кількості домішок. Він має підвищену во-допотребу, а затвердівши, має високу пористість. Цю властивість формувального гіпсу успішно використовуть у керамічній і фарфо-ро-фаянсовій промисловості для виготовлення форм.