- •Тема 2.7. Виготовлення неметалевих мінеральних виробів будівельного призначення та технології будівництва

- •2.7.1. Технології стінової кераміки та скловиробів технічного призначення

- •1. Структура будівельної галузі

- •2. Виготовлення стінової будівельної кераміки

- •2.1. Будівельні вироби із кераміки та сировина для її виготовлення

- •2.2. Технології виготовлення кераміки

- •3. Виробництво скла та скловиробів Технічного призначення

- •Тема 2.7. Виготовлення неметалевих мінеральних виробів будівельного призначення та технології будівництва

- •2.7.2. Технології виробництва в'яжучих матеріалів і бетонних виробів

- •1. Технологія виготовлення гіпсових в'яжучих речовин

- •2. Технологія виготовлення будівельного вапна

- •3. Технологія виготовлення портландцементу

- •5. Технологія виготовлення бетонних та залізобетонних виробів

- •5.1. Класифікація бетону

- •5.2. Матеріали для виготовлення бетону

- •5.3. Виробництво бетонних і залізобетонних виробів

- •Тема 2.7. Виготовлення неметалевих мінеральних виробів будівельного призначення та технології будівництва

- •2.7.3. Проектування та технології будівництва. Техніко-економічні показники підприємств будівельної галузі

- •1. Проектування будівель і споруд

- •1.1. Будинки і споруди

- •1.2. Проектування будівель і споруд

- •2. Технології будівельного виробництва

- •3. Шляхи підвищення прибутковості підприємств будівельної галузі

- •3.1. Техніко-економічні показники виробництва і застосування керамічних матеріалів

- •3.2. Техніко-економічні показники виробництва будівельного скла і виробів зі скла

- •3.3. Техніко-економічні показники виробництва і застосування гіпсу

- •3.4. Техніко-економічні показники виробництва вапна

- •3.5. Техніко-економічні показники виробництва цементу

- •3.6. Техніко-економічні показники виробництва і застосування силікатної цегли та виробів із силікатного бетону

- •3.7. Техніко-економічні показники виробництва залізобетонних виробів

- •Тема 2.8. Технології найважливіших галузей легкої промисловості

- •2. Текстильна промисловість

- •3. Швейна промисловість

- •4. Виробництво шкіри та виробів із неї

- •Тема 2.9. Біотехнології та їх застосування в народному господарстві

- •1. Етапи становлення біотехнології як науки та галузі виробництва

- •2. Суть біотехнологічних процесів, їх відмінності, переваги і проблеми порівняно з традиційними технологічними процесами

- •3. Типова схема біотехнологічного виробництва і її основні складові

- •3.1. Живильні середовища — сировина біотехнологічних процесів

- •3.2. Продуценти як основа біотехнологічних виробництв

- •3.4. Ферментатори або біореактори

- •3.5. Виділення, очищення і концентрування продуктів ферментації

- •3.6. Виробництво кормової мікробної біомаси як типовий приклад біотехнологічного процесу

- •4. Основні сфери застосування біотехнології

- •4.1. Харчова промисловість

- •4.2. Медицина

- •4.3. Сільське господарство

- •4.4. Охорона навколишнього середовища, енергетика

- •5. Біотехнологія і майбутнє

- •Тема 2.10. Технології виробництва апк, харчової промисловості і переробки сільськогосподарської продукції

- •2.10.1. Технологія виробництва хліба та хлібобулочних виробів

- •1. Харчова цінність хлібобулочних виробів і сировина хлібопекарського виробництва

- •2. Технологічна схема виробництва хлібобулочних виробів

- •2.1. Основні етапи приготування тіста

- •2.3. Способи готування житнього тіста

- •2.4. Оброблення тіста

- •2.5. Випічка хліба, розрахунок виходу хлібобулочних виробів

- •3. Контроль і керування технологічним процесом виробництва хліба, показники якості хліба

- •4. Асортимент сучасних хлібобулочних виробів

- •5. Збереження хліба та хвороби хліба

1.2. Проектування будівель і споруд

Проектування будівель і споруд виконується проектними організаціями або проектно-дослідними інститутами. Перед початком проектування виконуються пошукові роботи, що уточнюють геологічні, гідрологічні, кліматичні, геодезичні та інші дані про будівельний майданчик. Вхідним документом для проектування слугує завдання на проектування, в якому вказуються місцезнаходження і призначення об'єкта, обсяг, склад і габарити приміщень, терміни будівництва, стадійність розробки проектно-кошторисної документації, заходи з захисту довкілля і т. п.

Залежно від складності будівель і споруд, що будуються, термінів будівництва та інших факторів проектування можна здійснювати в дві стадії— проект (П) і робоча документація (РД) або в одну стадію—робочий проект (РП).

На основі затвердженого проекту розробляють робочу документацію, в яку входять робочі креслення, де проектні рішення деталізуються таким чином, щоб стало можливим здійснення будівельно-монтажних робіт. Деталювальні креслення металевих конструкцій (КМД) виконує завод-виготовлювач з урахуванням своїх технологічних особливостей. Для типових, технічно нескладних об'єктів проектування виконується, як правило, в одну стадію.

Для однотипних будівель і споруд використовують типові проекти, що розробляють найбільш компетентні проектні організації. Застосування типових проектів значно підвищує якість будівництва і знижує його вартість.

Ведеться проектування на основі затверджених у встановленому порядку і діючих в теперішній час будівельних норм і правил (ДБН), Державних стандартів (ДСТУ), Технічних умов (ТУ), каталогів та іншої документації, що становить технічну і юридичну основу проектних робіт.

Ефективна організація проектних робіт, що підвищує їх продуктивність і якість, здійснюється за допомогою електронно-обчислювальних машин (ЕОМ), Це дає можливість не тільки підвищити продуктивність праці проектувальників, а й більш якісно проаналізувати різноманітні варіанти проектних рішень і вибрати оптимальний, а також зробити розрахунки, виконання яких вручну неможливе. Останнім часом, поширюється застосування систем автоматизованого проектування (САПР), ефективних будівельних конструкцій, що забезпечують проектування за допомогою ЕОМ і виконання робочих креслень на комп'ютері.

2. Технології будівельного виробництва

Стінові конструкції за видом матеріалу можуть бути кам'яними, дерев'яними, із штучних матеріалів (цегла, бетон, метал), комбінованими (типу сендвіч). Безумовно, з точки зору виробництва, керування властивостями найбільш перспективними є ті, які отримують з використанням штучних матеріалів. Найчастіше стіни будують методом кладки, складання стінових панелей або монолітним бетонуванням.

Кладка — це конструкція, виконана з окремих керамічних, силікатних стінових каменів або з ніздрюватих бетонів. Шви між каменями, цеглою, блоками заповнюються кладочними розчинами. Для створення міцної монолітної системи ряди кладки виконують з розбіжністю вертикальних швів, тобто з перев'язкою.

Для кладки зовнішніх стін використовують як прості розчини (цементні), так і складні (цементно-вапняні, цементно-глиняні). Товщина швів у стінах із цегли становить приблизно 12 мм. Якщо як заповнювач використовують пористі матеріали — спучений перліт, вермикуліт тощо, то такі розчини називаються "теплими", тому що вони мають теплопровідність до 0,27 Вт/м °С при середній густині менше 1200 кг/м3.

Сучасні технології дають змогу отримувати стінові матеріали з мінімальними відхиленнями (до 1 мм) геометричних розмірів, тому можна робити так звану тонкошовну кладку із використанням кладочних клеїв з тонкодисперсних сухих сумішей, які мають розмір часток заповнювача до 2 мм. Внаслідок цього товщина кладочного шва зменшується до кількох міліметрів, що веде до значної економії розчину.

Зведення стін за допомогою збірних панелей має ряд позитивних моментів:

висока якість стінових конструкцій;

перенесення трудомістких процесів з будівельного майданчика на завод;

висока продуктивність праці і зменшення кількості ручних операцій;

виконання в заводських умовах значної частини оздоблювальних робіт.

Монолітне бетонування стало конкурентоспроможним збірному завдяки застосуванню в технології бетонів високоефективних хімічних домішок, і насамперед суперпластифікаторів. Технологія сучасного монолітного домобудування має багато позитивних рис. Серед них — зменшення основних фондів, виробничих площ, енергоресурсів, велика мобільність як у будівництві, так і при переході на випуск нової серії будинків.

Здатність бетону створювати різні форми відкрила широкі можливості для виготовлення з нього будь-яких деталей будівельних конструкцій. За формою і призначенням будівельні елементи поділяють на опори, плити і блоки.

З цих елементів можна створювати збірні залізобетонні споруди. Недоліки цього способу полягають у високих витратах на опалубку і допоміжну оснастку; крім того, несприятливі на будівельному майданчику кліматичні умови. При монтажному способі будівництва споруду збирають з елементів заводського виготовлення. При комбінованому способі щійснюють монтаж залізобетонних деталей, які після цього посилюють додатковою заливкою бетоном.

Обидва способи будівництва — заливка монолітних споруд і монтаж зі збірних залізобетонних конструкцій — можуть бути ефективними залежно від умов будівництва.

Заливка бетону безпосередньо на будівельному майданчику рентабельна, якщо витрати на спорудження опалубки і допоміжної оснастки становлять меншу частку всіх витрат на виготовлення бетонної конструкції або якщо потрібно побудувати нестандартну споруду. Навпаки, монтажний спосіб економічний і технічно вигідний, коли на будівельний майданчик доставляються виготовлені масовими серіями деталі з залізобетону. Головні переваги цього способу полягають у покращенні якості, високої продуктивності праці, скороченні часу будівництва.

Комплексний технологічний процес зведення монолітних залізобетонних конструкцій і споруд складається з встановлення опалубки, монтажу арматури, бетонування і розпалублювання. При цьому потрібно враховувати час, необхідний для тверднення вкладеного бетону.

Склад простих технологічних процесів їх трудомісткість і черговість виконання залежать від виду і характеристик монолітних конструкцій, що застосовуються, будівельних механізмів і опалубки, технологічних і місцевих особливостей виробництва робіт.

Технологію і організацію робіт для кожного конкретного випадку проектують у кількох варіантах. Після порівняння приймають варіант з оптимальними техніко-економічними показниками.

Вибір опалубки для бетонування монолітних конструкцій може бути кількох варіантів. Наприклад, фундаменти під колони промислових будинків бетонують у інвентарній опалубці, а також у блок-формах; підвалини під обладнання у великощитовій або опалубці-облицюванні. Конструкції багатоповерхових монолітних житлових будинків можна бетонувати у великощитовій, об'ємно-переставній опалубці. Важливо вибрати такий варіант опалубки, щоб забезпечити:

механізацію процесу її встановлення і зняття,

найменшу трудомісткість процесу,

найменшу вартість робіт,

високу якість бетонування.

Варіанти опалубних робіт порівнюють за двома показниками: трудомісткості і вартості у розрахунку на 100 м2 поверхні, де встановлюється опалубка.

Трудомісткість опалубних робіт — це сума трудових витрат на монтаж і демонтаж опалубки, очищення і змащення щитів опалубки.

При порівнянні варіантів опалубки оптимальним вважають той варіант, що має найменшу трудомісткість і вартість.

В комплексному технологічному процесі зведення монолітних конструкцій і споруд основним простим процесом є бетонування.

Цей процес складається із пов'язаних робіт і операцій з транспортування, подачі, розподілу й ущільнення бетонної суміші. Процес бетонування впливає на проведення опалубних і арматурних робіт, що перебувають у тісній технологічній залежності.

Комплект машин для технологічного процесу (бетонування) підбирають виходячи із заданого темпу укладки бетону з урахуванням габаритів, конструктивних особливостей конструкцій, а також технологічних особливостей бетонної суміші.

У відповідності з темпом укладки бетону приймають темп виконання опалубних і арматурних робіт, підбираючи необхідні машини.

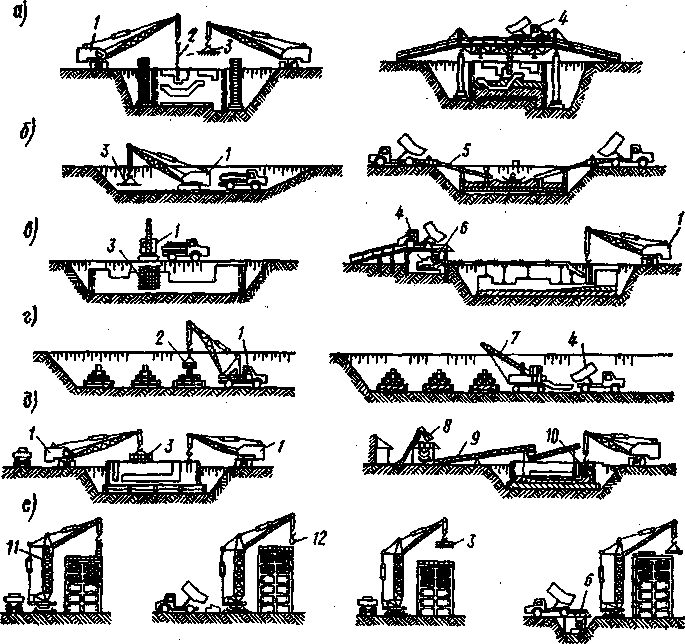

Склад комплекту машин для бетонних, арматурних і опалубних робіт приймають з урахуванням виду, конфігурації і габаритів монолітних конструкцій, їхнього розташування, темпу укладки бетону, наявності на будівництві тих або інших механізмів та інших місцевих умов. На рис. 1 показані схеми комплексної механізації залізобетонних робіт.

Для зведення однакових монолітних конструкцій або споруд можна застосувати кілька різних комплектів машин. Наприклад, при зведенні підвалин під колони промислових будівель на опалубних, арматурних і бетонних роботах звичайно застосовують самохідні крани (І варіант). Можна використати на монтажі опалубки й арматури автокран, а для бетонування — бетононасос (II варіант) і т. п.

Оптимальний варіант комплекту машин вибирають шляхом порівняння варіантів за трьома показниками:

•тривалості роботи,

трудомісткості,

вартості робіт з розрахунку на 1 м3 укладеного бетону. Тривалість робіт визначають з урахуванням часу бетонування, тобто продуктивності комплекту бетоноукладальних машин.

Рис. 1. Схеми комплексної механізації залізобетонних робіт:

б, в, д- влаштування підвалин під обладнання; г- влаштування східчастих

підвалин; є— зведення багатоповерхового будинку; /— стрілковий кран;

2- опалубний блок (панель); 3 -армокаркас (сітка); 4- автобетоновоз;

5- віброжолоб; 6- бетононасос; 7- бетоноукладач; 8- бетонозмішувач;

9- транспортер; 10- вібратор; 11— баштовий кран; 12- баддя