- •11. Морозостойкость. Способность материала противостоять разрушению при циклическом замораживании.

- •12. Теплопроводность и теплоёмкость строительных материалов. Теплопроводность

- •Теплоемкость

- •13. Термическая стойкость материалов.

- •14. Огнестойкость и огнеупорность. Огнестойкость и огнеупорность стройматериалов

- •15. Классификация материалов на хрупкие и пластичные. Диаграммы деформации хрупких и пластичных материалов. Пластичность и хрупкость материалов

- •8.4 Диаграммы сжатия

- •9 Деформация сдвига и смятия

- •9.1 Понятие о сдвиге (срезе). Закон Гука при сдвиге

8.4 Диаграммы сжатия

Сравнительные

испытания сталей на растяжение и сжатие

показали, что зависимость между

напряжениями и деформациями получаются

приблизительно одинаковыми. Поэтому

их испытывают преимущественно на

растяжение. При испытаниях металлов на

сжатие изготавливают образцы в виде

цилиндриков, у которых ![]() ,

либо в виде кубиков. Размеры образцов

для различных материалов различны.

При

сжатии образца из пластичного материала

при напряжениях ниже предела

пропорциональности или текучести

материал ведёт себя так, как при

растяжении. После перехода за предел

пропорциональности появляются заметные

остаточные деформации. Образец принимает

бочкообразную форму. По мере увеличения

площади поперечного сечения приходится

для дальнейшего деформирования

увеличивать нагрузку, пока образец не

превратиться в лепёшку. Напряжения,

аналогичного пределу прочности при

разрыве, наблюдать не приходиться.

Хрупкие материалы при сжатии разрушаются

так же, как и при растяжении, при весьма

малых деформациях. Разрушение хрупких

материалов начинается с появления

продольных, параллельных направлению

сжимающей силы, трещин на образце.

Следует отметить, что хрупкие материалы

обычно сопротивляются сжатию лучше,

чем растяжению.

На

,

либо в виде кубиков. Размеры образцов

для различных материалов различны.

При

сжатии образца из пластичного материала

при напряжениях ниже предела

пропорциональности или текучести

материал ведёт себя так, как при

растяжении. После перехода за предел

пропорциональности появляются заметные

остаточные деформации. Образец принимает

бочкообразную форму. По мере увеличения

площади поперечного сечения приходится

для дальнейшего деформирования

увеличивать нагрузку, пока образец не

превратиться в лепёшку. Напряжения,

аналогичного пределу прочности при

разрыве, наблюдать не приходиться.

Хрупкие материалы при сжатии разрушаются

так же, как и при растяжении, при весьма

малых деформациях. Разрушение хрупких

материалов начинается с появления

продольных, параллельных направлению

сжимающей силы, трещин на образце.

Следует отметить, что хрупкие материалы

обычно сопротивляются сжатию лучше,

чем растяжению.

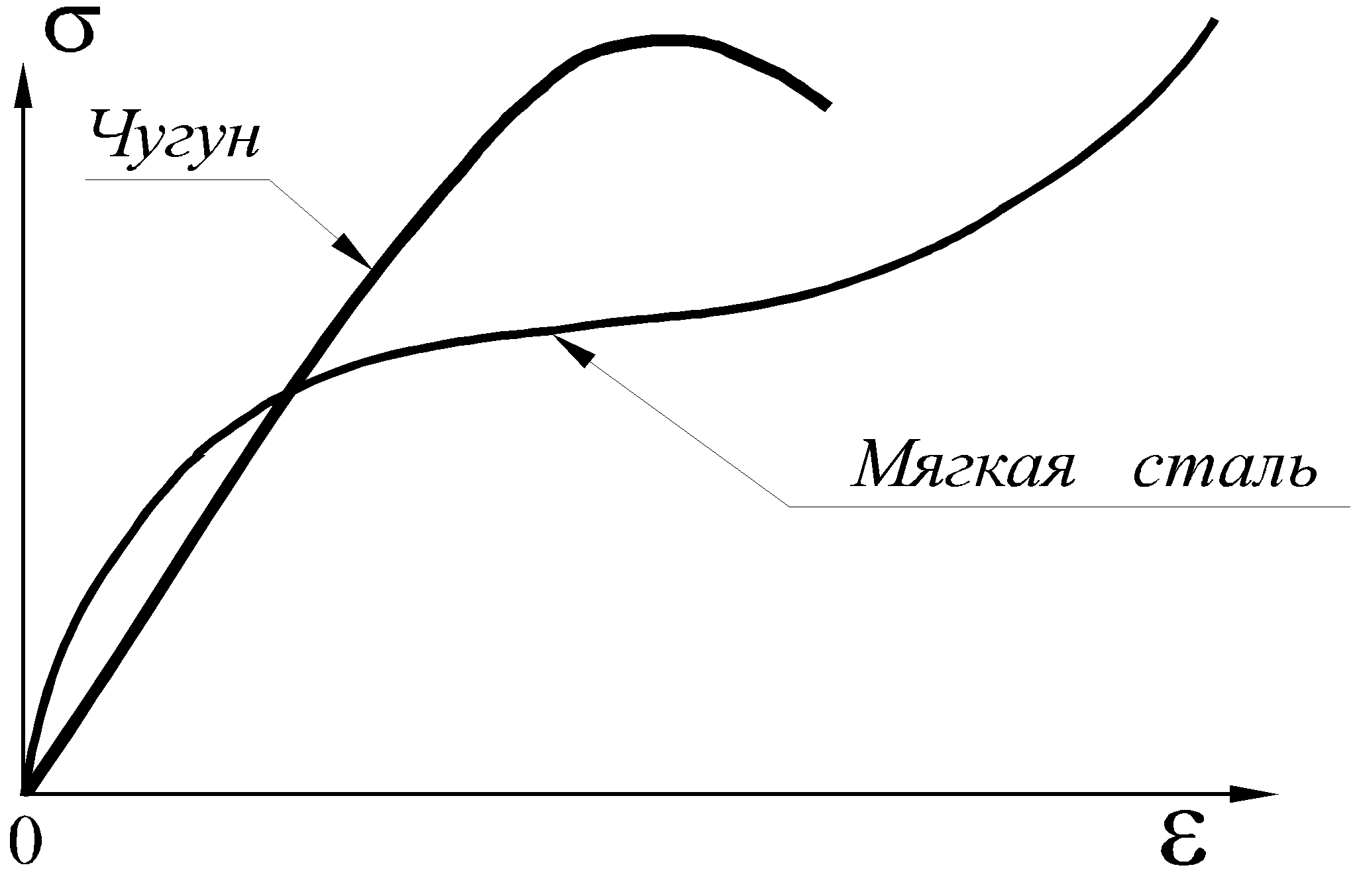

На рисунке 8.6 показаны диаграммы при

испытании на сжатие мягкой стали и

чугуна. Пластичный материал не имеет

предела прочности на сжатие. Хрупкий

материал, например чугун, разгружается

и при сжатии с небольшой относительной

деформацией.

Таким

образом, при испытании на сжатие величина

предела прочности

является

в значительной мере условной характеристикой

прочности материала. Это обстоятельство

приходится учитывать при назначении

коэффициента запаса прочности.

Э

Рисунок

8.6

тот

коэффициент должен быть выбран с тем

расчётом, чтобы величина нормальных

напряжений, действующих по всему сечению

образца, не превосходила предела

упругости или текучести материала, а

при действии переменных нагрузок –

пределов выносливости, который обычно

ниже предела текучести. При других

динамических нагрузках значение

коэффициента запаса прочности увеличивают

в несколько раз.

^

рисунке 8.6 показаны диаграммы при

испытании на сжатие мягкой стали и

чугуна. Пластичный материал не имеет

предела прочности на сжатие. Хрупкий

материал, например чугун, разгружается

и при сжатии с небольшой относительной

деформацией.

Таким

образом, при испытании на сжатие величина

предела прочности

является

в значительной мере условной характеристикой

прочности материала. Это обстоятельство

приходится учитывать при назначении

коэффициента запаса прочности.

Э

Рисунок

8.6

тот

коэффициент должен быть выбран с тем

расчётом, чтобы величина нормальных

напряжений, действующих по всему сечению

образца, не превосходила предела

упругости или текучести материала, а

при действии переменных нагрузок –

пределов выносливости, который обычно

ниже предела текучести. При других

динамических нагрузках значение

коэффициента запаса прочности увеличивают

в несколько раз.

^

9 Деформация сдвига и смятия

9.1 Понятие о сдвиге (срезе). Закон Гука при сдвиге

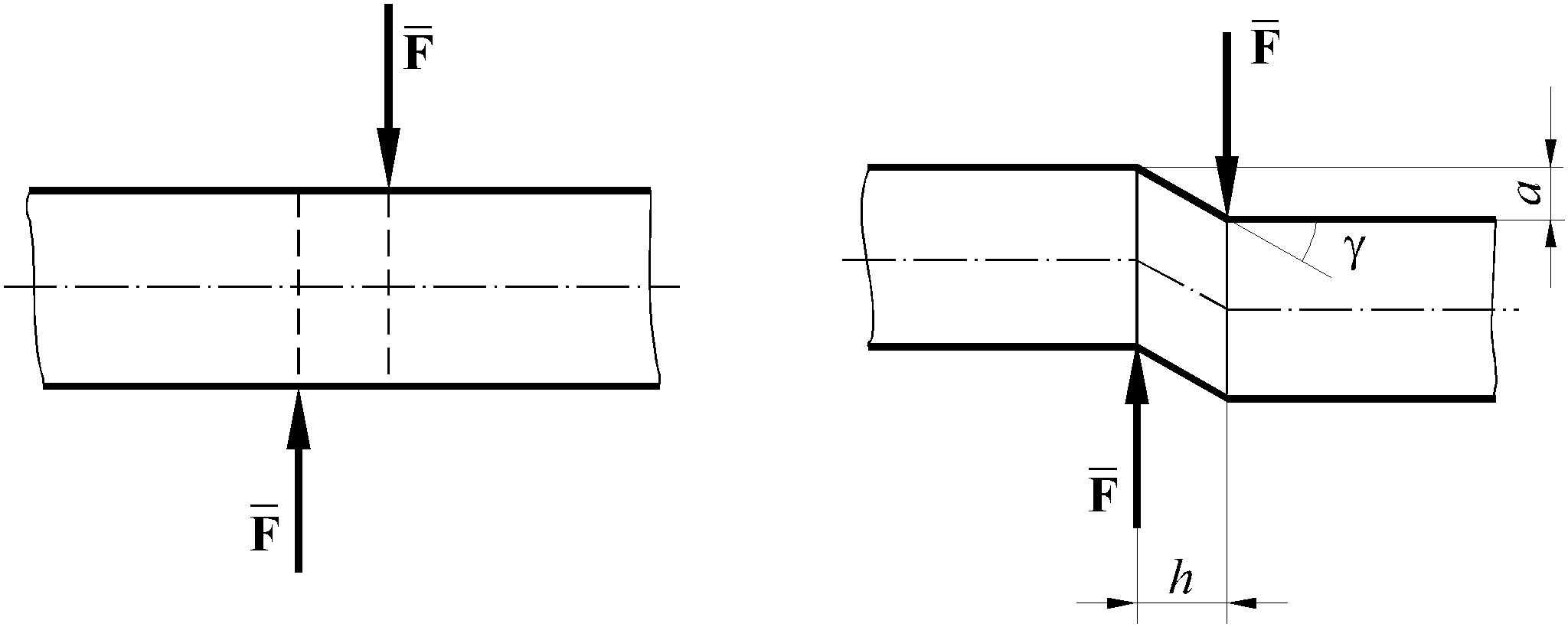

На

сдвиг работает значительное число

деталей конструкций. Простейшими

примерами подобных деталей являются

болтовые и заклепочные. Заклепки во

многих случаях уже вытеснены сваркой,

однако они имеют еще большое применение

для соединения стропил, ферм мостов,

кранов, для соединения листов в котлах,

судах, резервуарах.

^ Деформации,

предшествующие срезу, заключающиеся в

смещении слоев материала и перекашивании

прямых углов элементарного параллелепипеда,

называются сдвигом. Для

дерева и бетона применяется также

терминскалывание. Если

на брус действуют две равные перпендикулярные

оси бруса силы F,

весьма близко расположенные друг к

другу (рисунок 9.1), то при достаточной

величине сил происходит срез бруса.

Рисунок

9.1

Изображенное

на рисунке расстояние а называется абсолютным

сдвигом.

Угол

Рисунок

9.1

Изображенное

на рисунке расстояние а называется абсолютным

сдвигом.

Угол![]() ,

на который изменяются прямые углы

параллелепипеда, называется относительным

сдвигом.

Угол мал, поэтому

,

на который изменяются прямые углы

параллелепипеда, называется относительным

сдвигом.

Угол мал, поэтому

![]() .

(9.1)

Если

рассечь брус на две части между

срезывающими силами и заменить действие

отброшенной части на оставшуюся

внутренними силами, то все появившиеся

силы будут лежать в плоскости сечения

(рисунок 9.2). Следовательно, сдвиг вызывает

касательные напряжения. Принимаем, что

силы равномерно распределены по сечению.

Касательные напряжения вдоль

оси y определяются

по формуле

.

(9.1)

Если

рассечь брус на две части между

срезывающими силами и заменить действие

отброшенной части на оставшуюся

внутренними силами, то все появившиеся

силы будут лежать в плоскости сечения

(рисунок 9.2). Следовательно, сдвиг вызывает

касательные напряжения. Принимаем, что

силы равномерно распределены по сечению.

Касательные напряжения вдоль

оси y определяются

по формуле

![]() .

.

Отсюда

определяем величину сдвигающей

силы:

Отсюда

определяем величину сдвигающей

силы:

![]() ;

;

![]() .

Экспериментами

установлено, что

величина абсолютного сдвига а прямо

пропорциональна произведению

.

Экспериментами

установлено, что

величина абсолютного сдвига а прямо

пропорциональна произведению![]() и

обратно пропорциональна жесткости

бруса при

сдвиге GA,

т. е.

Рисунок

9.2

и

обратно пропорциональна жесткости

бруса при

сдвиге GA,

т. е.

Рисунок

9.2

![]() ,

(9.3.)

если

полученную зависимость сравним с

абсолютной деформацией при растяжении

(сжатии)

,

(9.3.)

если

полученную зависимость сравним с

абсолютной деформацией при растяжении

(сжатии)![]() ,

то видим прямую аналогию.

Учитывая,

что

,

то видим прямую аналогию.

Учитывая,

что ![]() ,

получаем

,

получаем

![]() (9.4.)

Эта

зависимость выражает закон

Гука при сдвиге,

где G –

модуль упругости материала при сдвиге.

Он определяется экспериментально.

(9.4.)

Эта

зависимость выражает закон

Гука при сдвиге,

где G –

модуль упругости материала при сдвиге.

Он определяется экспериментально.

Между

величинами Е и G для

одного и того же материала существует

определенная зависимость

![]() (9.5)

где

(9.5)

где ![]() коэффициент

Пуассона.

При

расчетах модуль сдвига можно принять

равным

коэффициент

Пуассона.

При

расчетах модуль сдвига можно принять

равным ![]() .

.