- •Автоматизация производственных процессов в машиностроении

- •Основы автоматизации производства. Производительность станков, автоматов, автоматических линий

- •Виды внецикловых потерь

- •Анализ и расчёт производительности машин в условиях эксплуатации

- •Особенности технологического процесса автоматизированного производства

- •Виды многопозиционных автоматов

- •Автоматы и линии последовательного действия

- •Автоматы и линии параллельного действия

- •Автоматы и линии последовательно-параллельного действия

- •Автоматизация сборочных процессов Задачи, решаемые при проектировании сборочных систем

- •Способы автоматической сборки деталей

- •Состав и компоновка в сборочных цехах

- •Ориентация по двум координатам Ориентация по трем координатам

- •Линейная компоновка со спутниковым конвейером

- •Линейная компоновка с шаговым конвейером

- •Круговая компоновка ртк с поворотным столом

- •Компоновки ртк в виде сборочного центра

- •Промышленные роботы и оборудование, рекомендуемое для сборки изделий

- •Требования к сборочным промышленным роботам

- •Робот sigma

- •Робот типа puma

- •Робот типа scilam

- •Достоинства робота scilam

- •Автоматизация измерений

- •Структурная схема измерительного устройства

- •Усилители-преобразователи являются универсальными и выпускаются промышленностью.

- •Типы датчиков

- •Датчики измерения усилия

- •Пример расчета силового кольца тензодатчика

- •Список использованной литературы:

Состав и компоновка в сборочных цехах

Компоновочную схему любой автоматической сборочной машины определяет структура сборочной операции.

Сборочные автоматы проектируются, как правило, для конкретной сборочной единицы и являются специальными и непереналаживаемыми. При использовании промышленных роботов операции строятся переналаживаемые РТК с максимальным использованием возможностей роботов. Компоновка таких РТК в общем случае зависит:

от числа деталей в изделии;

формы и размеров деталей;

видов сопряжений;

способов сборки;

допусков на изготовление деталей;

допусков на сборку;

режимов сборки (запрессовка, с нагревом и т.д.)

способов закрепления соединений (сварка, клёпка);

методов контроля.

Количество деталей в изделии оказывает существенное влияние на компоновочную схему РТК. При анализе изделий перед автоматизацией сборки стараются уменьшить количество входящих в состав деталей, так как для каждой детали требуется своё загрузочное устройство и ПР.

Форма собираемых деталей накладывает определённые требования к загрузочным и ориентирующим устройствам; причем, чем сложнее форма, тем сложнее устройства, а подчас требуется ручная операция. Поэтому детали желательно делать простой симметричной формы (у симметричной детали облегчается условие ориентирования).

Некоторые детали содержащие: прорези, незамкнутые контуры или выступы имеют тенденцию к зацеплению (пружины) или к заклиниванию. Эти элементы мешают транспортированию деталей и их следует устранять (прорези задают размер явно менее широкий или явно более широкий, чем размер детали; для пружин предусматривают замкнутые витки на концах или изготавливают их с переменным шагом).

Ориентация по двум координатам Ориентация по трем координатам

Вид сопряжения

собираемых деталей влияет на конструкцию

механизмов взаимной ориентации.

Способ сборки, который применяется при проектировании сборочного оборудования, оказывает значительное влияние на выбор исполнительных механизмов:

при жестком базировании собираемых деталей требуются роботы с малой погрешностью позиционирования;

при упругом базировании роботы должны иметь элементы податливости механической системы или сборочный комплекс снабжают дополнительными механизмами взаимной ориентации.

Допуски на сборку и сопрягаемые размеры деталей определяют метод сборки (полной взаимозаменяемости, неполной взаимозаменяемости, групповой, регулирования, пригонки).

Режим сборки определяют выбор основного технологического оборудования (пресс, гидростанция с прессом, с нагревом).

При роботизации сборочного производства применяют различные сборочные компоновки оборудования:

В условиях массового производства используют линии, в состав которых входит множество высокоскоростных упрощённых роботов в соответствии с количеством операций и переходов.

В условиях немассового производства создают центры для сборки на основе многофункциональных роботов, обладающих автоматической системой схватов и развитым сенсорным управлением.

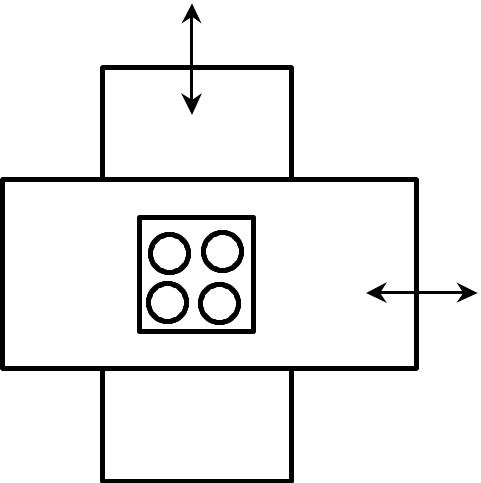

В настоящее время различают 6 вариантов компоновок сборочных РТК:

Линейная со спутниковым конвейером;

Линейная с шаговым конвейером;

Линейная с передачей объектов сборки роботами;

Круговая с поворотным столом;

Сборочный центр;

Со сборочными позициями на робокаре.