- •1.Композиционные материалы.

- •2. Механические свойства полимеров

- •2.1.Диаграмма растяжения кристаллических и аморфных полимеров.

- •2.2. Релаксационные процессы.

- •2.3. Физические аспекты прочности и разрушения твердых тел. Долговечность и длительная прочность.

- •3. Элементы линейной теории вязкоупругости.

- •4. Структурная механика композитов.

- •5.Основы линейной механики разрушения

- •6.Механика разрушения композиционных материалов.

Предисловие.

Главная цель дисциплины «Физикохимия и механика композиционных материалов» - дать комплекс знаний о физико-химических процессах, протекающих при взаимодействии между матрицей и наполнителем при создании композиционных материалов с заданными свойствами; о характере деформирования и разрушения при воздействии на композиционные материалы механических сил и внешней среды, о совместном эффекте механических напряжений и внешней среды, а также о путях оптимизации композиционных систем применительно к их эксплуатации в конструкциях технологического оборудования на предприятиях химической, нефтехимической и родственным им отраслям промышленности. Дисциплина базируется на знаниях, приобретенных студентами при изучении таких предметов, как физика, химия, сопротивление материалов, композиционные материалы, оптимизация композиционных материалов.

В результате изучения дисциплины «Физикохимия и механика композиционных материалов» студент должен знать механизмы формирования композиционных систем с заданными свойствами, процессы их деформирования и разрушения. Уметь обоснованно выбрать материал для конструкции, исходя из условий ее работы, обеспечивающий надежную и долговечную эксплуатацию. Владеть навыками прогнозирования работоспособности композиционных материалов в конкретных эксплуатационных условиях.

Знания, полученные студентами при изучении этой дисциплины, будут использованы в последующих семестрах при изучении «Строительной механики композиционных материалов» и «Расчетов на прочность и методов испытаний конструкций из композиционных материалов».

Предлагаемое учебное пособие соответствует требованиям Государственного образовательного стандарта по специальности 150502 «Конструирование и изготовление изделий из композиционных материалов», а также рабочей учебной программы.

Дисциплина состоит из двух частей, читаемых на отдельных семестрах. В первой части излагаются традиционные знания в области физикохимии и механики полимеров и композиционных материалов на их основе. Вторая часть отведена вопросам деформирования и разрушения этих материалов при совместном воздействии на них технологических (агрессивных) сред и механических факторов. Точно также построено учебное пособие, в котором дано достаточно сведений о методах испытаний, их аппаратурном оформлении и организации исследований.

При написании пособия автор использовал учебную, монографическую и справочную литературу, а также результаты собственных исследований и разработок своих коллег, полученных в разные годы на кафедре «Защита технических систем от действия окружающей среды» в Московском государственном университете инженерной экологии (бывший МИХМ). Список использованной литературы приведен в конце книги.

Безграничная благодарность адресуется проректору МАТИ им. К.Э.Цеалковского д.т.н.,проф. П.Г.Бабаевскому, рецензентам: д.т.н., проф. Б. Г. Попову (МГТУ им. Н.Э.Баумана) и д.т.н., проф. М.А.Шерышеву (РХТУ им. Д.И.Менделеева) за внимательное прочтение рукописи, высказанные замечания и рекомендации к ее изданию.

Автор выражает благодарность аспиранту А.В.Корелову за помощь при оформлении и подготовке рукописи к изданию.

Автор будет благодарен всем читателям, которые пришлют свои отзывы, замечания и конструктивные предложения, и постарается учесть их при дальнейшей переработке учебного пособия.

ОСНОВНЫЕ ОБОЗНАЧЕНИЯ И СОКРАЩЕНИЯ

a — расстояние между частицами наполнителя C — концентрация вещества, податливость образца (гл. 5, 6)

С0 — объемное содержание арматуры

C0 — начальная концентрация химически нестойких связей (гл. 7)

D — коэффициент диффузии d — диаметр волокна

E — модуль упругости, или модуль Юнга, энергия активации (гл. 7)

Ео — мгновенный модуль упругости Et — текущий модуль упругости Ею — длительный модуль упругости

F — площадь поперечного сечения образца, площадь мембраны (гл. 8) Fo — начальная площадь поперечного сечения образца G — модуль сдвига, масса (гл. 7 и 8)

Gc — поверхностная энергия разрушения, скорость освобождения упругой энергии I — поток вещества

— интенсивность массопереноса

K — коэффициент интенсивности напряжений, коэффициент

капиллярности (гл. 4); коэффициент проницаемости (гл. 7) k — константа скорости химических реакций kE — константа Больцмана L, l — длина, длина трещины (гл, 5) lc — критическая длина волокна

P — действующая сила, движущая сила массопереноса (гл. 7), парциальное давление Q — количество сорбируемого вещества, масса

R — универсальная газовая постоянная, коэффициент гидравлического сопротивления (гл. 7)

T — ресурс времени

а — поверхностная энергия, поверхностное натяжение Y — термофлуктуационный объем (гл. 2 и 7)

Yf — энергия, поглощаемая в процессе образования новой поверхности при росте трещины (удельная поверхностная энергия разрушения)

8 — деформация, толщина образца

е — относительная деформация

£о — мгновенная деформация

ев — вязкая деформация (деформация течения)

евэ — высокоэластическая деформация

П — вязкость

0 — краевой угол смачивания, угол ориентации волокон (гл. 6), время «запаздывания» (гл. 8)

X — константа проникновения, т. е. функция коэффициента диффузии и равновесной концентрации среды (гл. 7); коэффициенты (гл. 4); концевая зона у фронта трещины (гл. 5) ц — коэффициент Пуассона

ст, сть — соответственно действующее и разрушающее напряжения

ств — напряжение вязкого течения

ствэ — высокоэластическое напряжение

сти, стр,(стр), стсж — соответственно разрушающие напряжения при изгибе, растяжении, сжатии сту — упругое напряжение

of — разрушающее напряжение при растяжении элементарных волокон т — время релаксации, напряжение при сдвиге (гл. 6)

То — период собственных колебаний атомов тд — долговечность (время до разрушения)

[ф] — допустимая влажность (гл. 5) у — мера микроповреждений (гл. 7)

Сокращения

АИП — аппарат искусственной погоды

КМ — композиционный материал

ЛУМР — линейная упругая механика разрушения

ММР — молекулярно-массовое распределение

ПАВ — поверхностно-активное вещество

ПКМ — полимерный композиционный материал

СВАМ — стекловолокнистый армированный материал

УУКМ — углерод-углеродный композиционный материал

1.Композиционные материалы.

В общем понимании «композиционный материал» - это материал, состоящий из двух или нескольких различных компонентов. Большинство известных неметаллических материалов (стекла, керамика, пластмассы, мастики, резины, лакокрасочные материалы и др.) можно считать композиционными материалами. Однако, в современных представлениях к этому классу относят вполне определенные материалы.

Композиционные материалы (КМ) – это гетерофазные системы, состоящие из двух или более компонентов, в которых сохраняются индивидуальные свойства каждого компонента. Композиционные конструкционные материалы по совокупности различных свойств выгодно отличаются от металлических конструкционных материалов, что позволяет совершенствовать существующие конструкции, а также открывать новые пути в области конструирования и технологии изготовления изделий самого различного назначения. Тот факт, что необходимые функциональные свойства этих материалов формируются в процессе изготовления конкретной конструкции, во много раз увеличивает их перспективность за счет варьирования состава и структуры композитов.

Для конструкционных композиционных материалов характерны ряд признаков.

Во-первых, состав и форма компонентов определяются заранее. Во-вторых, вид и количественный состав компонентов подбирается в зависимости от заданных свойств формируемого материала. В-третьих, сформированный материал является однородным в макромасштабе и неоднородным на микроуровне: компоненты различаются по свойствам, и между ними существует граница раздела, так называемый "межфазный слой".

Как правило, компоненты композиций различают по геометрическому признаку. Компонент, обладающий непрерывностью по всему объему, получил название матрицы, а прерывный компонент, разделенный в объеме композиции, носит название арматуры (усиливающий, армирующий компонент, наполнитель).

В качестве матрицы могут быть металлы и их сплавы, органические и неорганические полимеры, керамика и другие вещества. Усиливающими или армирующими компонентами могут быть дисперсные частицы или волокна материалов различной природы. По виду арматуры выделяют две группы: дисперсно-упрочненные и волокнистые композиционные материалы. Они отличаются друг от друга структурой и механизмами образования высокой прочности.

Дисперсно-упрочненные композиты представляют собой систему, в матрице которой равномерно распределены мелкодисперсные частицы второго компонента в количестве, не превышающем 2 – 4% об. Здесь всю механическую нагрузку в конструкции воспринимает матрица, а дисперсный наполнитель обеспечивает эффективное сопротивление пластическим деформациям.

У волокнистых композитов пластичная, как правило, матрица армируется высокопрочными волокнами. В этом случае стремятся к обеспечению равномерного распределения механической нагрузки на арматуру с использованием ее высокой прочности. Объемная доля высокопрочных и высокомодульных волокон в таких композитах может достигать 75%. Отличительной особенностью волокнистых композитов является анизотропия свойств, обусловленная преимущественным расположением волокон в том или ином направлении.

Механические свойства волокнистых композиционных материалов определяются тремя основными параметрами: высокой прочностью армирующих волокон, жесткостью матриц и прочностью связи на границе матрица – волокно. Именно соотношение этих параметров определяет весь комплекс механических свойств и механизм разрушения композита. Его работоспособность, надежность и долговечность зависят от правильности выбора исходных компонентов и технологии формирования изделия. Здесь уместно заметить, что не всегда достижение высоких механических показателей композита может также благотворно повлиять и на другие эксплуатационные свойства. Так, для изделий, эксплуатируемых в контакте с агрессивными средами, когда требуется (помимо высокой прочности и жесткости конструкции) химическая стойкость и непроницаемость материала, приходится этому фактору подчинить выбор исходных компонентов и их соотношение. В этом случае приходится увеличить долю химически стойкой полимерной матрицы и изменить технологию формирования структуры композиционного материала, т.е. решать многофакторную задачу формирования оптимальной конструкции самого композита.

Армирующие

волокна.

Известно, что теоретическая прочность

материала

![]() возрастает с увеличением модуля упругости

Е и поверхностной энергии

возрастает с увеличением модуля упругости

Е и поверхностной энергии

![]() вещества и снижается с увеличением

расстояния между соседними плоскостями

а0. Этим требованиям удовлетворяют

бериллий, бор, азот, углерод, кислород,

алюминий и кремний. Высокопрочные

материалы всегда содержат один из этих

элементов или полностью состоят из

какого-либо элемента этого ряда. При

создании волокнистых композитов

используют высокопрочные стеклянные,

углеродные, борные и органические

волокна, металлические проволоки или

волокна и нитевидные кристаллы ряда

карбидов, оксидов, боридов, нитридов и

других соединений. Волокнистая арматура

может быть представлена в виде моноволокон,

нитей, проволок, жгутов, сеток, тканей,

лент, холстов. Важными требованиями для

волокнистой арматуры являются их

технологичность и совместимость с

матрицей.

вещества и снижается с увеличением

расстояния между соседними плоскостями

а0. Этим требованиям удовлетворяют

бериллий, бор, азот, углерод, кислород,

алюминий и кремний. Высокопрочные

материалы всегда содержат один из этих

элементов или полностью состоят из

какого-либо элемента этого ряда. При

создании волокнистых композитов

используют высокопрочные стеклянные,

углеродные, борные и органические

волокна, металлические проволоки или

волокна и нитевидные кристаллы ряда

карбидов, оксидов, боридов, нитридов и

других соединений. Волокнистая арматура

может быть представлена в виде моноволокон,

нитей, проволок, жгутов, сеток, тканей,

лент, холстов. Важными требованиями для

волокнистой арматуры являются их

технологичность и совместимость с

матрицей.

Матричные материалы. Задачей матрицы является обеспечение монолитности композита, фиксация формы изделия и взаимное расположение волокон, распределение действующих напряжений по объему материала для равномерной нагрузки на волокна и ее перераспределение при разрушении части волокон. Матрица должна также обеспечивать высокую химическую стойкость композитов, эксплуатируемых в агрессивных средах, и ряд других функциональных свойств изделия. Материал матрицы определяет метод изготовления изделий из композитов, возможность создания конструкций требуемых габаритов и формы. От материала матрицы зависят также параметры технологических процессов.

Граница раздела матрица-волокно. Свойства границы раздела, в первую очередь адгезионное взаимодействие волокна с матрицей, определяют уровень свойств композитов и их сохранность в условиях эксплуатации. Адгезионная связь не должна разрушаться под воздействием термических и усадочных напряжений и различных внешних воздействий.

1.1 Классификации композиционных материалов.

Важнейшим достоинством композиционных материалов является возможность создавать из них изделия с заранее заданными свойствами, что обеспечивается широкой номенклатурой армирующих волокон и матриц, возможностью варьирования компонентами и схемами укладки волокон.

Для композиционных волокнистых материалов существует несколько классификаций, в основу которых положены различные признаки, например, материаловедческий (по природе компонентов); конструктивный (по типу арматуры и ее ориентации в матрице). В рамках рассматриваемых классификаций можно выделить несколько больших групп композиционных материалов. К таким группам следует отнести композиты с полимерной матрицей (пластики), композиты с металлической матрицей (металлокомпозиты), композиты с керамической матрицей и матрицей из углерода.

В зависимости от природы армирующих волокон различают, например, следующие композиты на полимерной матрице: стеклопластики, углепластики, боропластики, органопластики и т.д. Существуют аналогичные по названиям композиты и на других матрицах.

На рис. 1.1. представлена классификация композитов по конструктивному признаку.

Свойства композитов зависят не только от свойств волокон и матрицы, но и от способов армирования. Различают композиты: образованные из слоев, армированных параллельными непрерывными волокнами (свойства их в основном определяются свойствами однонаправленного слоя); армированные тканями (текстолиты); с хаотическим и пространственным армированием.

Волокнистое армирование позволяет использовать новые принципы проектирования и изготовления изделий, основанные на том, что материал и изделие создаются одновременно в рамках одного и того же технологического процесса.

В результате совмещения армирующих элементов и матрицы образуется комплекс свойств композита, не только отражающий исходные характеристики его компонентов, но и включающий свойства, которыми изолированные компоненты не обладают.

Современные композиты имеют не только широкий спектр физико-механических свойств, но и способны к направленному их изменению, например, повышать вязкость разрушения, регулировать жесткость, прочность и другие свойства. Эти возможности расширяются при применении в композитах волокон различной природы и геометрии, т.е. при создании гибридных композитов, тканных материалов, сочетании разных типов арматуры и т.д. Кроме того, для данных материалов характерно проявление синергетического эффекта (согласованного совместного действия нескольких факторов в одном направлении).

На рис. 1.2 и 1.3. представлены характерные профили армирующих волокон и структура стеклотканей

В качестве полимерной матрицы используются отвержденные эпоксидные, полиэфирные, фенолоформальдегидные, фурановые, кремнийорганические, некоторые другие термореактивные смолы, а также некоторые термопласты.

Качественно новый уровень свойств полимерных композиционных материалов достигается при карбонизации полимерной матрицы, получаемой при создании углерод - углеродных композиционных материалов (УУКМ). Эти материалы представляют собой систему углеродное волокно – углеродная матрица. Они отличаются уникальными свойствами: чрезвычайно высокой теплостойкостью (в инертной среде они сохраняют свои высокие удельные физико-механические свойства вплоть до 2500К и в отличие от углепластиков могут длительно эксплуатироваться при повышенных температурах), хорошей стойкостью к термическим ударам, высокой химической стойкостью, что делает их весьма перспективными в химическом машиностроении. На рис. 1.4. приведены принципиальные схемы структуры УУКМ.

1.2. Методы переработки в изделия.

Большинство методов переработки композиционных материалов в изделия имеют много общего с переработкой полимерных материалов и отличаются от них в ряде случаев только из-за специфики свойств некоторых компонентов. Если говорить о конструкционных полимерных материалах применительно к изделиям химического машиностроения, используемых в различных отраслях промышленности (трубопроводы, емкостная, колонная и реакционная аппаратуры, газоходы, вентиляционные системы и др.), то основными являются различные стеклопластики, волокниты типа фаолита, углепластики и их комбинации. Для этих материалов методы изготовления из них изделий практически схожи. Они отличаются разнообразием по аппаратурно-технологическому оформлению и зависят от формы и размеров изделия, типа полимерной матрицы и наполнителя, специфики заданных эксплуатационных свойств и ряда других факторов. Все эти методы могут быть в самом общем случае разделены на открытые и закрытые.

К открытым методам относятся методы контактного формования, напыления, намотки, центробежного формования и ряд их разновидностей. Общим для этих методов является наличие одной формообразующей поверхности, что вызывает трудности контроля за распределением компонентов по толщине изделия. Однако, дополнительное уплотнение свободной поверхности изделия, формуемого указанными методами, позволяет в определенной степени повысить стабильность технологии и улучшить качество изделия.

К закрытым методам относятся прессование, инжекционное формование, протяжка. В этих случаях вся поверхность изделия формуется в контакте с соответствующими элементами формы, и не требуется последующее уплотнение изделий. В самом процессе изготовления достигается требуемая точность толщины стенки.

В таблице 1.1 приведены наиболее распространенные методы изготовления изделий из армированных пластиков.

Вид армирующего наполнителя во многом определяет выбор метода формования изделий. Так, например, элементарное стеклянное волокно, получаемое вытяжкой через фильеры из расплава, можно использовать для получения высокопрочных однонаправленных стеклопластиков – СВАМ; нити, жгуты, ленты целесообразно использовать при намотке оболочек; рубленое волокно более всего пригодно для метода напыления; холсты и ткани используются в основном при контактном формовании, прессовании, прямой намотке труб; композиты, в которых использованы хаотично ориентированные волокна, также удобно применять при контактном формовании и прессовании.

Как уже отмечалось, создание композиционных материалов происходит при формовании изделия. Когда происходит совмещение волокнистого наполнителя и матрицы – полимерного связующего – в процессе формования изделия, говорят о «мокром» способе формования. Если же для формования изделия используется предварительно пропитанные связующим волокнистые наполнители, так называемые препреги, речь идет о «сухом» способе формования. При изготовлении препрегов растворы полимерных связующих наносят в заданном количестве на поверхность армирующих волокон с последующей сушкой для удаления растворителя. Такие полуфабрикаты сохраняют свои технологические свойства и пригодны для переработки в изделия в течение 10 - 15 дней.

Метод намотки дает возможность наиболее полно реализовать достоинства полимерных композиционных материалов. Разнообразие способов технологического оформление процесса намотки позволяет создавать изделия самых различных форм и размеров, как «мокрым», так и «сухим» способом.

Таблица 1.1

Основные методы формования изделий из стеклопластиков

Метод |

Схема |

Краткая характеристика |

Контактное формование

|

|

Послойная укладка в открытой форме листов наполнителя с его предварительной или одновременной пропиткой с помощью кисти или пульверизатора и уплотнением прикаточным валиком

|

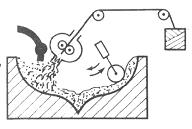

Напыление

|

|

Напыление рубленого наполнителя и связующего с последующим уплотнением прикаточным валиком

|

Намотка непрерывного однонаправленного наполнителя (нити, жгута, ленты) |

|

Спиральная или продольно-поперечная намотка наполнителя с его предварительной, одновременной или последующей пропиткой |

Намотка непрерывного рулонного наполнителя (ткани, холста)

|

|

Прямая или спиральная намотка наполнителя с его предварительной, одновременной или последующей пропиткой

|

Центробежное формование труб

|

|

Загрузка стекловолокнистой заготовки, ее уплотнение и пропитка при вращении формы

|

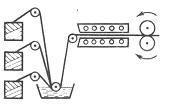

Прессование в замкнутой форме

|

|

Прессование в замкнутой форме листов наполнителя с его предварительной, одновременной или последующей пропиткой под давлением или в вакууме

|

Протяжка (пултрузия)

|

|

Формование и пропитка однонаправленного пучка наполнителя и протяжка его через формующую фильеру |

Формование листов

|

|

Напыление рубленого наполнителя и связующего (или укладка стеклохолста с пропиткой его связующим) и формование непрерывного листа между двумя слоями изолирующей пленки с последующим гофрированием или без него |

Методы формования по давлению, развиваемому в формующем инструменте, классифицируют следующим образом:

- формование без давления;

- формование с малым давлением (до 2,5 МПа);

- формование со средним давлением (до 7 МПа);

- формование с высоким давлением (до 30 МПа).

Уровень давлений определяется гидравлическим сопротивлением пористой среды и газовыделением при отверждении связующего.

Согласно приведенной в таблице 1.1. классификации, без давления осуществляются процессы контактного формования и метод напыления. Уплотнение композиции в этих случаях прикаточными валиками носит локальный и кратковременный характер. Намотка и центробежное формование производятся при малом давлении. Средние давления прикладываются к изделию при "мокром" прессовании волокнистого наполнителя в замкнутой форме, высокие – при прессовании предварительно пропитанных материалов.

Таблица 1.2.

Сравнительная характеристика основных методов производства стеклопластиковых изделий.

Метод |

Относительный показатель* |

||||

стоимость оборудования |

производительности |

квалификация рабочих |

степень сложности изделия |

прочность изделия |

|

Контактное формование |

1 |

1 |

10 |

10 |

3 |

Напыление |

4 |

4 |

10 |

10 |

1 |

Прессование |

8 |

8 |

4 |

5 |

7 |

Намотка |

6 |

6 |

2 |

4 |

10 |

* Высший бал равен 10 |

|||||

Достижение требуемой ориентации волокнистого наполнителя в стенке изделия является, практически, самой сложной задачей. В этом плане метод намотки дает широкие возможности. Выбор оптимальных углов намотки в сочетании с требуемым технологическим натяжением арматуры позволяет придать материалу изделий анизотропию свойств, наиболее полно отвечающую характеру внешних нагрузок. Например, при изготовлении труб или цилиндрических сосудов, где отношение нормального тангенциального напряжения к продольному составляет 2:1, армирующие волокна можно расположить так, что получится оболочка, прочность которой в кольцевом направлении в два раза превысит прочность в продольном.

Возможность изготовления методом намотки изделий сложной геометрической формы ограничивается стоимостью оборудования. Однако при изготовлении крупногабаритных изделий снижение массы по сравнению со стальной конструкцией, уменьшение затрат на монтаж и эксплуатацию позволяет в 5 – 10 раз снизить расходы.

В таблице 1.2. приведены сравнительные характеристики различных методов производства изделий из стеклопластиков, в таблице 1.3. дано сопоставление свойств стеклопластиков, получаемых прессованием и намоткой

Таблица 1.2.

Сравнительная характеристика основных методов производства стеклопластиковых изделий.

Метод |

Относительный показатель* |

||||

стоимость оборудования |

производительность |

квалификация рабочих |

степень сложности изделия |

прочность изделия |

|

Контактное формование |

1 |

1 |

10 |

10 |

3 |

Напыление |

4 |

4 |

10 |

10 |

1 |

Прессование |

8 |

8 |

4 |

5 |

7 |

Намотка |

6 |

6 |

2 |

4 |

10 |

* Высший бал равен 10 |

|||||

Таблица 1.3

Свойства стеклопластиков, получаемых двумя различными методами формования

Характеристики |

Прессованные |

Намотанные |

||

текстолиты |

волокниты |

текстолиты |

волокниты |

|

Плотность, кг/м3 |

1600-1850 |

1520-2000 |

1650-1910 |

1800-2100 |

Разрушающее напряжение, МПа при растяжении |

196-539 47-411,6 |

196-1274 137,2-980 |

343-735 196-352,8 |

588-1058,4 333,2-607,6 |

при изгибе |

294-588 98-392 |

215,6-980 196-852,6 |

205,8-725,2 186,2-441 |

539-980 392-715,4 |

Модуль упругости при растяжении, ГПа |

13,4-26,4 9,0-21,5 |

19,6-44,1 11,8-39,2 |

21,6-50,9 11,8-28,4 |

20,6-61,7 11,8-39,2 |

Ударная вязкость, кДж/м2 |

44,1-98,0 24,5-196,0 |

196,0-352,8 107,8-196,0 |

78,4-333,2 24,5-196,0 |

264,6-588,0 245,0-431,2 |

Коэффициент термического расширения х 106, К-1 |

4,8-15 6-16 |

3,5-19 5-28 |

10-21 6-18 |

6-20 5-25 |

Удельная теплоемкость, кДж/(кг*К) |

0,7-1,7 |

0,8-1,6 |

0,5-1,2 |

0,4-1,1 |

Коэффициент теплопроводности, Вт/(м*К) |

0,14-0,4 |

0,29-0,49 |

0,16-0,4 |

0,25-0,65 |

Водопоглощение, % |

0,005-0,7 |

0,1-1,0 |

0,2-1,5 |

0,5-1,7 |

Примечание. Значения, приведенные в числителе, соответствуют направлению армирования, в знаменателе - поперечному направлению. 2. Для прессованных стеклопластиков коэффициент наполнения составляет 70 – 76% (об.), для намотанных.

Таблица 1.4.

Основные свойства стеклопластиков различного типа

-

Тип стеклопластика

Плотность, кг/м3

Прочность, МПа

Модуль упругости, ГПа

Ударная вязкость, кДж/м2

при растяжении

при изгибе

при сжатии

при скалывании

при растяжении

при изгибе

Полиэфирный

1600-1900

225,4-541

196-392

245-480,6

186,2-294

73,5-484,2

66,6-166,6

7,84-21,6

11,8

13,43-34,56

8,82-12,74

14,70-24,58

10,78-13,72

245-490

98-162

Эпоксидный

1750-2100

568,4-882

343-617,4

441-882

245-529,2

166,6-833

147-480

30,4-58,8

8,8-23,5

23,52-54,20

18,62-28,42

24,50-56,84

20,58-34,30

392-686

206-274

Фенолоформальде-гидный

1600-1850

254-524,6

147-382,2

294-502

117,6-274,4

196-629,2

98-343

14,7-49

7,8-19,6

18,62-31,36

5,88-27,44

20,58-48,02

14,70-36,26

147-294

54-103

Кремний органический

1600-1850

196-430

150,9-194

147-353,8

124,5-196

147-245

98-147

5,9-19,6

0,98

13,72-37,24

8,82-20,58

16,66-23,52

9,80-17,64

53-333

24-71

Продолжение Таблицы 1.4.

-

Тип стеклопластика

Коэффициент Пуассона

Водопо-глоще-

ние, %

Теплостойкость по Мартенсу, К

Температура, К

Коэффициент термического расширения х 106, К-1

Удельная тпелоемкость, кДж/(кг*К)

Коэффициент теплопроводности, Вт/(м*К)

Температуропроводность х 10-3, м2/ч

Длительной эксплуатации

Кратковременной эксплуатации

Начала деструкции

1

2

3

4

5

6

7

8

9

10

11

Полиэфирный

0,14

0,11

0,2-0,8

353-523

358-483

423-673

473-553

3,5

1,6

0,36

0,5

Эпоксидный

0,2

0,16

0,3-1,3

423-533

423-523

523-733

573-623*

6

1,1

0,24-0,43

0,7

Фенолоформальдегидный

0,15

0,09

0,8-1,5

458-623

473-593

573-793

573*

6-18

1-1,3

0,28-0,35

0,6-0,7

Кремнийорганический

0,13

0,08

0,1-0,5

53-673

573-773

723-1073

973

7-20

0,40,8

0,35-0,65

0,1-0,3

*Горит при 673 – 723

Примечание. Значения, приведенные в числителе, соответствуют направлению армирования