- •Федеральное бюджетное государственное образовательное учреждение высшего профессионального образования «Тульский государственный университет»

- •230100 Информатика и вычислительная техника

- •23010012 Системы мультимедиа и компьютерная графика

- •Тула 2010 г.

- •1.Введение

- •2.Обзор технологий сапр

- •3.Понятия cad, сам и сае

- •3.1.Aвтоматизированное проектирование (computer – aided design – cad)

- •3.2.Автоматизированное производство (computer – aided manufacturing – сам)

- •3.3.Автоматическое конструирование (computer – aided engineering – сае)

- •4.Обзор программного обеспечения cae (Computer Aided Engineering)

- •4.1.Лидеры рынка сае

- •4.2.Аппаратные средства

- •5.История развития cae-систем

- •6.Основы прочностных расчетов

- •6.1.Этапы мкэ

- •7.Основные понятия моделирОвания деформаций

- •8.Введение в мкэ

- •9.Механические свойства материалов

- •9.1.Усталостная прочность

- •9.2.Твердость материала

- •9.3.Модуль Юнга

- •9.4.Модуль сдвига

- •9.5.Коэффициент Пуассона

- •9.6.Аускетики

- •10.Достоверность мкэ

- •11.Матрицы в cae-ситемах

- •12.Разреженные матрицы в fem-анализе

- •13.Итерационные методы

- •14. Примеры расчета механизма

- •14.1.Кинематическая схема

- •14.2.Выбор электродвигателя

- •14.3 Определение общего передаточного числа зубчатого механизма

- •14.8.Определение частот вращения, мощностей и крутящих моментов на валах

- •14.9.Расчет зубчатых колес на выносливость по напряжениям изгиба

- •14.10.Определение допускаемых напряжений

- •14.11.Определим модуль передачи

- •14.12.Геометрические параметры зубчатого зацепления

- •14.13.Выбор подшипников по номинальному минимальному диаметру вала

- •14.14.Проектный расчет валов

- •14.15.Проверочный расчет подшипников на статическую грузоподъемность

- •14.16.Проверочный расчет подшипников на динамическую грузоподъемность

- •15. Резьбовые соединения

- •15.1. Прочность крепежа

- •15.2. Стопорение резьбового соединения

- •15.2.1. Контрование

- •15.2.2. Шплинтование

- •15.2.3. Вязка (обвязка) проволокой

- •15.2.4.Установка пружинной шайбы

- •15.2.5. Установка стопорной шайбы

- •15.2.6. Приварка, пайка, расклёпывание, кернение

- •15.2.7. Нанесение на резьбу клея, лаков, краски

- •15.2.8. Использование гаек с некруглой резьбой

- •15.2.9. Использование анкерных гаек

- •15.3. Момент затяжки

- •15.4 Расчет соединений в WinMachine

- •16.Список литературы

14.15.Проверочный расчет подшипников на статическую грузоподъемность

Расчетная статическая грузоподъемность:

![]() ,

(14.32)

,

(14.32)

где g - коэффициент перегрузки, рассчитываемый по формуле:

![]() (14.33)

(14.33)

Если выполняется

условие

![]() ,

то условие статической прочности

выполняется.

,

то условие статической прочности

выполняется.

14.16.Проверочный расчет подшипников на динамическую грузоподъемность

Эквивалентная динамическая нагрузка:

![]() ,

(14.34)

,

(14.34)

где Кб = 1,3…1,5 – коэффициент безопасности, Кτ = 1 при t до 1000С – температурный коэффициент.

Номинальная долговечность подшипников:

![]() ,

(14.35)

,

(14.35)

где Lн = 12000 часов – ресурс подшипника (долговечность подшипника для приборов общего назначения), n5 – частота вращения тихоходного вала.

Расчетная динамическая грузоподъемность подшипника:

![]() (14.36)

(14.36)

Если

![]() ,

то условие прочности выполняется.

,

то условие прочности выполняется.

15. Резьбовые соединения

Резьбовое соединение — разъёмное соединение деталей машин при помощи винтовой или спиральной поверхности (резьбы). Это соединение наиболее распространено из-за его многочисленных достоинств. В простейшем случае для соединения необходимо закрутить две детали, имеющие резьбы с подходящими друг к другу параметрами. Для рассоединения (разъема) необходимо произвести действия в обратном порядке.

В резьбовых соединениях используется метрическая и дюймовая резьба различных профилей в зависимости от технологических задач соединения.

Характеристики резьбовых соединений:

Достоинства:

технологичность;

взаимозаменяемость;

универсальность;

надёжность;

массовость.

Недостатки:

раскручивание (самоотвинчивание) при переменных нагрузках и без применения специальных устройств (средств).

отверстия под крепёжные детали как резьбовые так и гладкие вызывают концентрацию напряжений.

для уплотнения (герметизации) соединения необходимо использовать дополнительные технические решения.

Примечание: коническая резьба обладает свойством герметичности и самостопорения.

Классификация резьбовых соединений:

резьбовое соединение при непосредственном скручивании соединяемых деталей (резьба имеется на этих деталях);

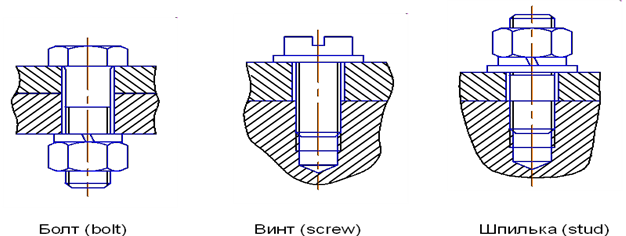

резьбовое соединение при помощи дополнительных соединительных деталей, например, болтов, шпилек, винтов, гаек и т.д (рис 15.1);

болтовое соединение;

винтовое соединение;

шпилечное соединение.

Рис 15.1. Примеры резьбовых соединений.

15.1. Прочность крепежа

Прочность болтов, крепёжных винтов и шпилек по ISO 898-1:1999 при нормальных условиях характеризуют 11 классов прочности: 3.6; 4.6; 4.8; 5.6; 5.8; 6.8; 8.8; 9.8; 10.9; 12.9.

Первое число, умноженное на 100, определяет номинальное значение предела прочности на растяжение в Н/мм².

Второе число, умноженное на 10, — отношение предела текучести к номинальному пределу прочности на растяжение. Произведение этих чисел, умноженное на 10, определяет номинальный предел текучести в Н/мм².

Гайки по ISO 898-2:1992, ISO 898-6:1994 разделяются по классу прочности (d — номинальный диаметр резьбы):

4; 5; 6; 8; 9; 10; 12 — для гаек с нормальной высотой, равной или более 0,8d и крупной резьбой;

5; 6; 8; 10; 12 — для гаек с нормальной высотой, равной или более 0,8d и мелкой резьбой;

04; 05 — для гаек с номинальной высотой от 0,5d до 0,8d.

Класс прочности для гаек с нормальной высотой указывает на наибольший класс прочности болтов, с которыми они могут создавать соединение, то есть на первую из цифр в обозначении класса прочности болта.