- •1.Технико-экономические обоснования экономии материалов в машиностроении

- •Вопрос 2 Показатели деформируемости сплавов.

- •3. Показатели, характеризующие эффективность использования материалов.

- •4. Получение заготовок хош(холодная обьемная штамповка)

- •Омд.( обработка материалов давлением)

- •Заготовки из порошков.

- •Вопрос №6. Изготовление заготовок неполной гош.

- •9. Криссталлизация расплава и формирование литой структуры.

- •10. Сравнительный анализ хош, гош и пгош.

- •11.Литьё в песчано-глинистые формы.

- •12. Упрочнение при холодной деформации сплавов.

- •I Определение размеров исходной заготовки.

- •13. Технологические факторы, влияющие на точность размеров отливки.

- •14. Влияние формоизменяющего оборудования на величину отходов при гош. Нету

- •17. Общая характеристика специальных способов литья.

- •18. Структура отходов при получении заготовок гош.

- •19. Центробежное литье.

- •20. Штамповка в открытых и закрытых штампах.

- •21. Литье с кристаллизацией под давлением.

- •22. Штамповка выдавливанием

- •23. Литье под давлением

- •24. Получение заготовок гош

- •25. Литьё в кокиль.

- •26. Дислокационный механизм пластической деформации. Влияние пд на структуру и механические свойства сплавов.

- •27. Литье по выплавляемым моделям.

- •28. Виды пластической деформации.

- •29. Литье в оболочковые формы.

- •31. Роль заготовительной стадии производства в экономии материалов.

- •32. Сравнительный анализ способов объемной штамповки.

- •33. Структура отходов при гош

- •34. Влияние технологических факторов на точность размеров отливок

- •35. Оценка деформируемости (ковкости) сплавов

- •36.Влияние метода получения заготовок на их механические и эксплуатационные характеристики

17. Общая характеристика специальных способов литья.

К ним относятся все способы литья за исключением литья в п/г формы. Все эти способы объединяет то, что по сравнению с литьем в п/г формы они в той или иной мере решают либо задачу рационального использования материалов, либо задачу повышения качества отливок.

Специальные способы литья отличаются от литья в п/г формы по следующим признакам:

По конструкции литейной формы

По применению внешних сил для заполнения литейной формы расплавом.

По материалам литейной формы.

В настоящее время специальными способами литья изготавливают приблизительно 20% всех отливок по массе из них 10-12% изготавливают литьем в металлические формы(ЛПД), литьем с кристаллизацией под давлением, литье в кокиль

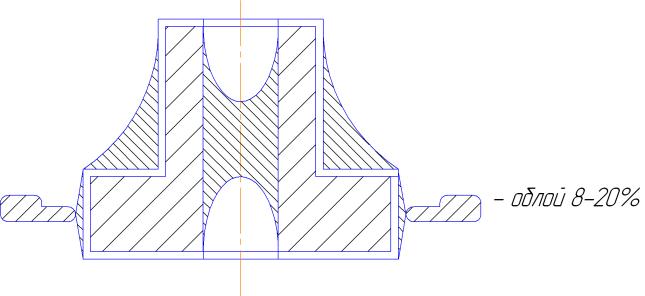

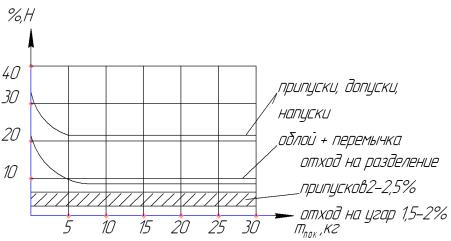

18. Структура отходов при получении заготовок гош.

Облой

Припуски на механическую обработку

Допуски- завися от типа применяемого оборудования.

Напуски: штамповочные уклоны и галтели –дополнительный слой металла назначаемый сверх припуска на увеличение технологичности изготовления поковки.

Структура отходов в процентах от нормы расхода. Для крупносерийного и массового производства.

19. Центробежное литье.

Основным признаком этого способа литья является вращающаяся литейная форма. Ось ее вращения может быть вертикальной, горизонтальной, либо занимать промежуточное положение. Ось вращения может совпадать с осью отливки, а может и не совпадать.

Рис_1

Рис_1

Рис_2

Рис_2

Конструкция литейной формы и материал, из которого она изготовлена, могут быть различными.

Центробежные силы, действующие на расплав в процессе заполнения литейной формы и затвердевания (кристаллизации) отливки, способствуют лучшему заполнению литейной формы (особенно на периферии). Кроме того, центробежные силы способствуют увеличению скорости охлаждения. Наиболее эффективно вращать заполняемые литейные формы, в первую очередь – кокиль.

Основным показателем центробежного литья является коэффициент гравитации, который показывает во сколько раз центробежная сила больше силы тяжести (гравитации).

Величина коэффициента зависит от материала и формы. Для стальных форм коэффициент гравитации = 100…120, а для песчано-глинистой < 70…80.

Существует достаточно большое количество, в основном, эмпирических формул для определения частоты вращения и формы в зависимости от типа сплава и размеров отливки.

,где

,где

ρ – плотность сплава; R – приведенный max радиус отливки.

Одним из ограничений этого способа литья является склонность сплава к ликвации.

Вращающуюся литейную форму можно рассматривать, как центрифугу, которая разделяет сплав на составляющие в зависимости от их плотности. Сплавы, склонные к ликвации не применяют для литья этим способом. Особенно сильна, так называемая, радиальная ликвация.

Увеличение скорости охлаждения отливки в литейной форме объясняется не конвекцией, а действием центробежных сил на поверхности отливки.

Центробежные силы позволяют значительно улучшить (уплотнить) структуру отливки. Увеличение скорости охлаждения способствует повышению σВ.

Механические свойства бронзовых втулок (Бр06У6С3) полученных (изготовленных) различными способами литья.

-

П/Г форма

Кокиль

Кокиль (центробежное литье)

σВ, МПа

l, %

σВ, МПа

l, %

σВ, МПа

l, %

150

8

180

4

280

18

200

12

220

8

340

24

Понятие центробежного литья не включает характеристику параметров литейной формы. О точности этого способа литья можно судить, зная ее характеристики. Чаще всего вращают кокили.

Область применения:

1). Т.к. чаще всего вращается кокиль, то отливают цветные сплавы.

2). Отливки, как простой, так и сложной формы с тонкими ребрами.

Масса отливок – до 50 кг.

В некоторых случаях при центробежном литье отсутствует литниковая система или она существует, но упрощена. Это повышает КВГ.

КВГ = 78…85%

КВТ = 75…80%

КИМ = 0.8*0.8=0.64