- •1.Технико-экономические обоснования экономии материалов в машиностроении

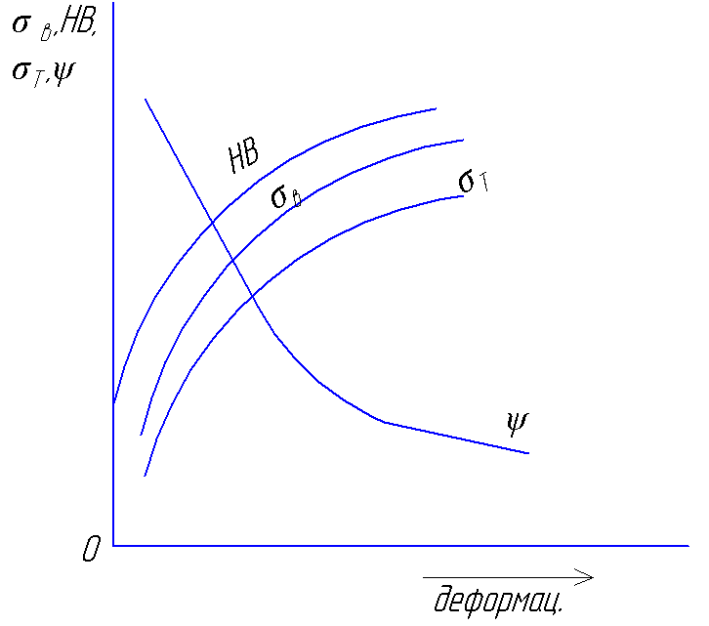

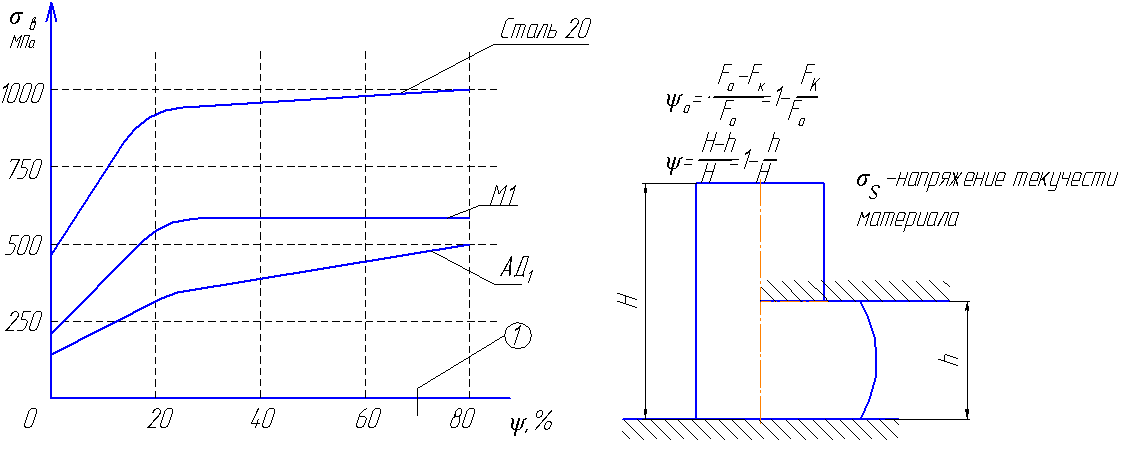

- •Вопрос 2 Показатели деформируемости сплавов.

- •3. Показатели, характеризующие эффективность использования материалов.

- •4. Получение заготовок хош(холодная обьемная штамповка)

- •Омд.( обработка материалов давлением)

- •Заготовки из порошков.

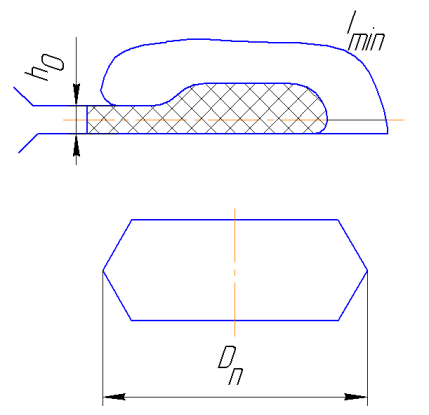

- •Вопрос №6. Изготовление заготовок неполной гош.

- •9. Криссталлизация расплава и формирование литой структуры.

- •10. Сравнительный анализ хош, гош и пгош.

- •11.Литьё в песчано-глинистые формы.

- •12. Упрочнение при холодной деформации сплавов.

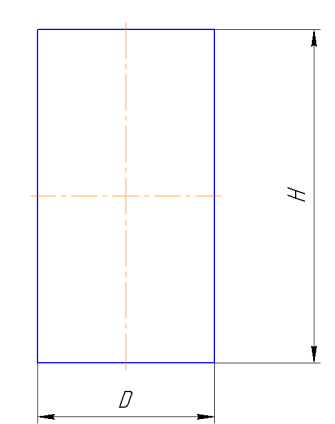

- •I Определение размеров исходной заготовки.

- •13. Технологические факторы, влияющие на точность размеров отливки.

- •14. Влияние формоизменяющего оборудования на величину отходов при гош. Нету

- •17. Общая характеристика специальных способов литья.

- •18. Структура отходов при получении заготовок гош.

- •19. Центробежное литье.

- •20. Штамповка в открытых и закрытых штампах.

- •21. Литье с кристаллизацией под давлением.

- •22. Штамповка выдавливанием

- •23. Литье под давлением

- •24. Получение заготовок гош

- •25. Литьё в кокиль.

- •26. Дислокационный механизм пластической деформации. Влияние пд на структуру и механические свойства сплавов.

- •27. Литье по выплавляемым моделям.

- •28. Виды пластической деформации.

- •29. Литье в оболочковые формы.

- •31. Роль заготовительной стадии производства в экономии материалов.

- •32. Сравнительный анализ способов объемной штамповки.

- •33. Структура отходов при гош

- •34. Влияние технологических факторов на точность размеров отливок

- •35. Оценка деформируемости (ковкости) сплавов

- •36.Влияние метода получения заготовок на их механические и эксплуатационные характеристики

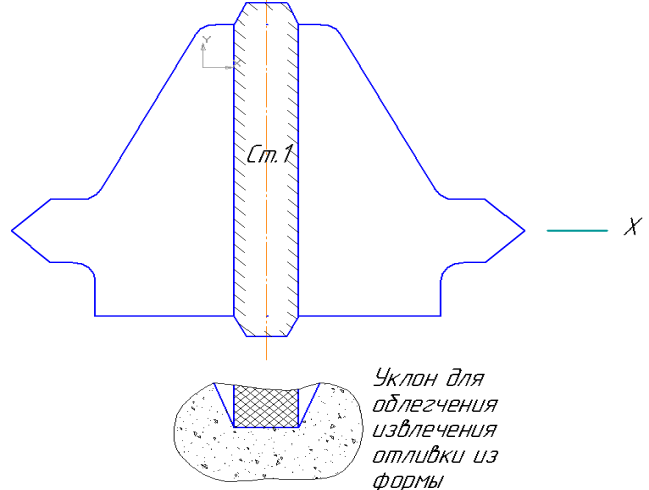

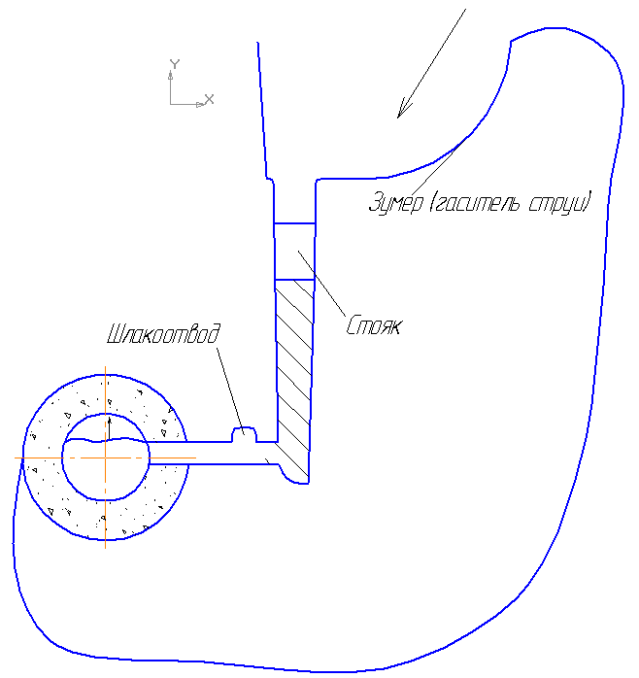

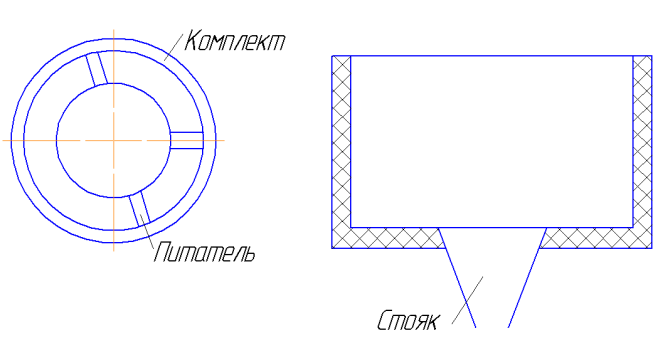

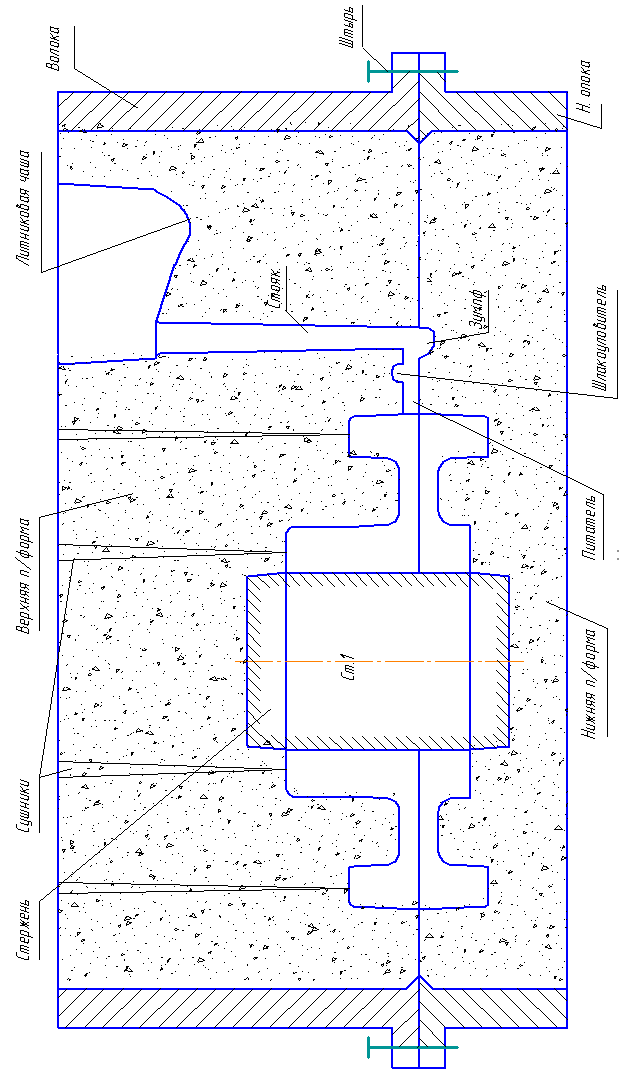

11.Литьё в песчано-глинистые формы.

Преобладающий способ литья (≈72-75%по массе изготовления этим способом).

В равной степени его применяют в единичном и в массовом производствах.

В крупносерийном и массовом производствах применяют механизированный способ формовки, что повышает точность размеров отливок на 1-2 квалитета точности по сравнению с ручной формовкой, применяемой для изготовления форм в единичном и мелкосерийном производствах.

Состав формовочной смеси:

8-14%-глина,как связующее, остальное- кварцевые пески, влажность- 4…12%.

Для уменьшения пригарности в состав смеси вводят измельчённый каменный уголь, а для увеличения прочности ,в частности, стержней- жидкое стекло.

Наименее точный способ литья.

П/г литейая форма обладает рядом преимуществ:

- газопроницаемость;

-податлива;

Технологический процесс:

Изготавливают модельный комплект: модель отливки и модели элементов литниковой –питающей системы.

Изготовление литейной формы- формовка.

Приготовление расплава.

Заливка и заполнение литейной формы расплавом.

Разрушение литейной формы и извлечение отливки.

Удаление литниковой системы и стержней из отливки.

Очистка пов-ти отливок от пригоревшей смеси. Существует несколько способов: пескоструйный и т.д.

Т/о- разупрочняющая: для улучшения обрабатываемости резанием.

КВТ≈75…80%;

КИМ≈0,8+0,8=0,64;

В идеальном случае: КИМ≈72%.

12. Упрочнение при холодной деформации сплавов.

Холодная деформация металлических сплавов всегда сопровождается деформационным упрочнением.

Способность сплавов упрочняться отражается в так называемых кривых упрочнения (истинных напряжениях).

Изменение механических свойств различных сплавов в рез-те ХД.

-

Сплав

До ХД

После ХД

,МПа

,МПаΨ,%

Степень упрочнения,%

,МПа

Ψ,%

y,%

Д-16

210

12

70

600

6,4

1,86

Сталь 20

320

24

70

800

14

1,53

Практическая реализация ХОШ.

Для реализации технологических процессов ХОШ необходимо выполнить ряд требований:

Т. к. ХОШ выполняется в закрытых штампах, то исходные заготовки должны иметь min допустимые колебания их объёма (менее 1,5…2,5), поэтому в качестве исходных заготовок применяются калиброванные прутки или проволоку. Их пов-ть не должна содержать таких дефектов, как царапины, трещины и т. д.

Исходные заготовки должны характеризоваться min прочностью и max пластичностью. Это достигается в результате применения разупрочняющей ТО.

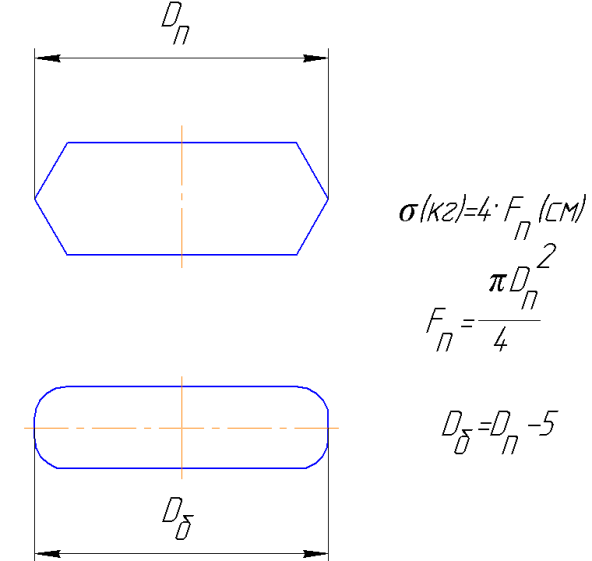

I Определение размеров исходной заготовки.

Определение параметров облойной канавки.

мм

мм

По

таблице выбираем ближайшее большее

значение

.

.

Определяем оббьем облоя:

где

q=7.85

где

q=7.85

Определение объёма

заготовки:

заготовки:

Определение размеров исходной заготовки:

Определение диаметра исходной заготовки:

Затем определяем H:

H=

Определение массы падающих частей молота МПЧ (кг):

III. Для уменьшения величины удельных сил при штамповке применяют эффективные технологические смазки. Состав этих смазок зависит от типа сплава. Для стали: перед нанесением на их пов-ть смазок предварительно создают на них пов-ти специальный слой, который способствует удержанию технологических смазок в процессе штамповки. В частности для этой цели их фосфатируют,а после наносят смазку.

В состав смазок (для стали) вводят специальные наполнители, которые удерживаются на пов-ти заготовок при больших удельных силах. Такими наполнителями являются: пылевидный графит, омывание и т. д.Для медных сплавов применяют животый жир, а для алюминиевыех сплавов- графитные смазки и омывание. Технические процессы ХОШ выполняют либо на многопозиционных (до 4) автоматах, либо на прессах. Если штамп выполнен на автоматах, то промежуточной разупрочняющей термообработки не выполняют. При штамповке на прессах если тех. процесс состоит из нескольких операций, то между ними выполняют разупрочняющую термообработку.