- •Оглавление

- •1. Виды испытаний и их назначение . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .0

- •2. Тормозные установки. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1

- •2.1 Гидродинамические тормоза (гдт) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

- •2.3. Электрические тормоза на базе машин постоянного тока (мпт). . . . . . . . . . . .

- •5.2. Прямые методы измерения объёмного расхода топлива. . . . . . . . . . . . . . . . . .

- •5.3. Косвенные методы измерения массового расхода топлива. . . . . . . . . . . . . . . . . . . . . .

- •1. Виды испытаний и их назначение

- •2. Тормозные установки

- •2.3. Электрические тормоза на базе машин постоянного тока (мпт).

- •2.4. Электрические тормоза на базе асинхронных машин (ам) переменного тока.

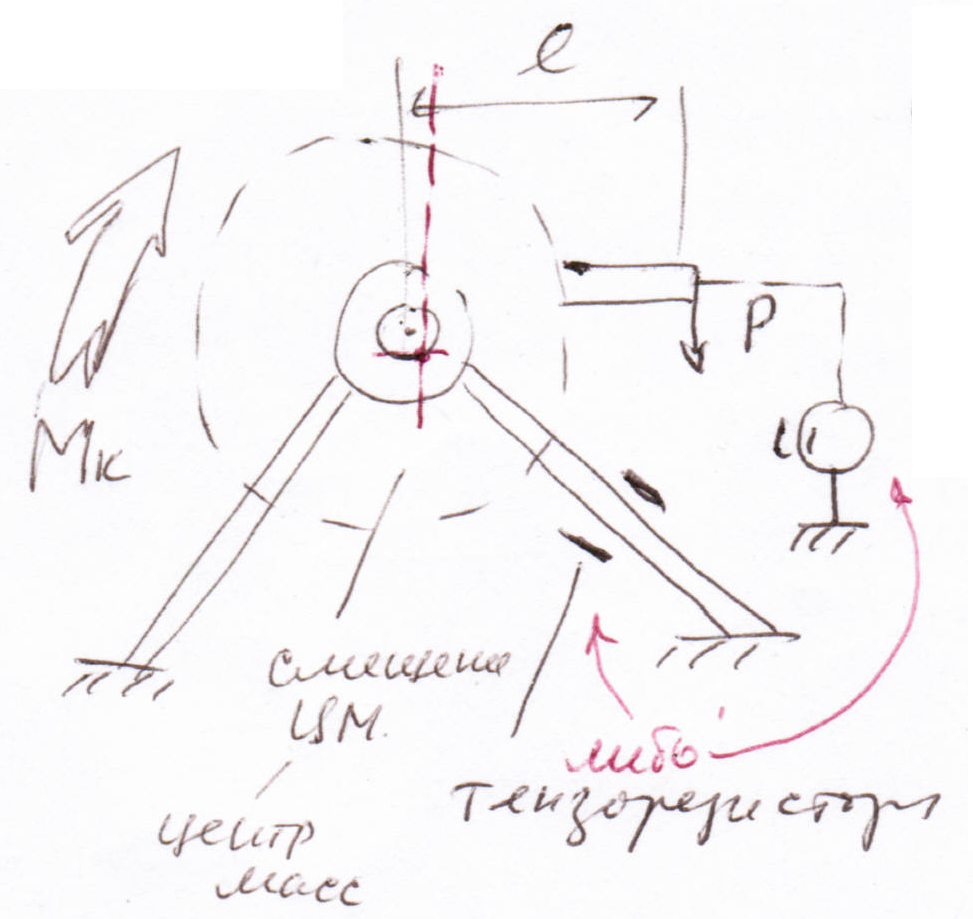

- •3. Измерение крутящего момента (Мк).

- •3.3. Измерение крутящего момента на валу, соединяющем двигатель с тормозом (динамометрические муфты).

- •4. Измерение частоты вращения

- •4.4. Интегрирующие тахометры

- •5. Измерение расхода топлива

- •5.2. Прямые методы измерения объёмного расхода топлива,

- •5.4. Прямые методы измерения массового расхода топлива (силовые расходомеры).

- •6. Индицирование двс

- •6.1. Требования к динамическим (частотным) характеристикам датчиков.

- •6.4. Измерение сигнала пьезоэлектрических индикаторов.

3. Измерение крутящего момента (Мк).

Измерение мощности ДВС, как правило, осуществляется косвенно путём раздельного измерения крутящего момента Мк и частоты вращения n.

Измерение эффективной мощности ДВС (Ne) в процессе их испытаний, как правило, осуществляется косвенно путём раздельного измерения эффективного крутящего момента (Мк) и частоты вращения (n), т.е.

![]()

где Мк – эффективный крутящий момент в Нм – частота вращения коленчатого вала в n, мин-1.

Требования к точности измерения крутящего момента в зависимости от поставленной задачи. Требуемая точность по ГОСТ 14846-81.

Требования к точности СИ определяются стандартами методов стендовых испытаний дизелей тракторов и комбайнов (ГОСТ 18509-88) и автомобильных двигателей (ГОСТ 14846-81). В первом из них нормируется максимально допустимое значение абсолютной погрешности измерения эффективного крутящего момента Мк = 0,005Мк max, что соответствует приведённой погрешности измерения =0,5%. Для момента проворачивания вала двигателя (момента условных механических потерь) Мм.п. = 0,02Мм.п. ном, что соответствует приведённой погрешности измерения =2,0%. По ГОСТ 14846-81 нормируется относительная погрешность Мк = 1,0%, но в нижней половине шкалы допускается Мк = 2,0%. Требования современных зарубежных стандартов более жёсткие. Для научно-исследовательских испытаний допустимая величина приведённой погрешности составляет =0,2%.

Способы измерения крутящего момента (2). Области их применения.

Дальнейшая детализация требований к СИ крутящего момента зависит от методов его определения. В зависимости от способа получения результата измерения методы измерения крутящего момента делятся на прямые и косвенные.

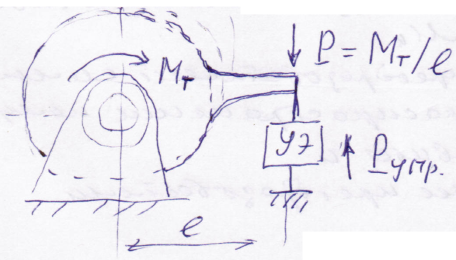

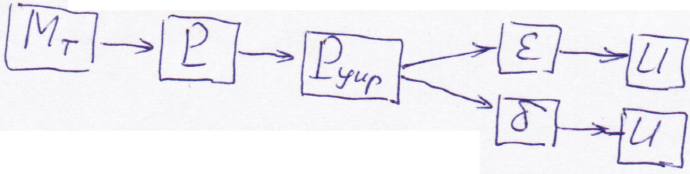

В настоящее время, при испытаниях автомобильных ДВС, для измерения реактивного момента НУ используются в основном упругие силоизмерители с электрическими выходными сигналами. Суть измерения Мт заключается в его преобразовании в силу с уравновешиванием последней силой упругости УЭ, связанной со станиной.

Причём УЭ может преобразовать силу Р либо в деформацию ε, либо в перемещение δ. Но в любом случае деформация самого УЭ не должна выходить за предел упругости. Дальнейшее преобразование ε или δ происходит в виде электрических сигналов:

В настоящее время они используются при традиционных испытаниях ДВС на УР, обеспечивая погрешность не более ±0,5%. С меньшей точностью они могут быть использованы при испытаниях в переходных (свободный) процессах, но это требует обоснования. Кроме того возможны измерения в переходных процессах при сравнительно низкой динамичности характера изменения Мк. Из числа электрических преобразователей силы наибольшее распространение получили тензорезистивные и индуктивные преобразователи.

3.1. Балансирная подвеска статора. Устройство, основные элементы, принцип действия, источники погрешностей (3); общие рекомендации по их снижению.

На точность косвенного метода измерения Мк значительное влияние оказывает конструкция балансирных опор. Балансирная подвеска статора, как правило, выполняется на подшипниках качения.

Нагружающие устройства, применяемые при испытаниях ДВС и имеющие балансирную подвеску статора, называются тормозными динамометрами. Точность измерения Мк с помощью балансирных динамометров зависит от двух групп влияющих факторов. Трение в балансирных подшипниках статора не передаётся на статор (оно входит в состав неучтённых погрешностей измерения). Поэтому конструкция балансирных опор имеет первостепенное значение для точности измерения.

На точность измерения Мк влияют две группы факторов, действие которых может нарушить равенства на стадии преобразования крутящего момента Мк (теоретически численно равного ему внутреннего тормозного момента МТ) в момент реакции статора Мр:

силовое воздействие на двигатель, которое не передаётся на статор;

нештатное (внешнее) силовое воздействие на статор, которое не связано с силовым воздействием на двигатель.

По 1й группе: Для уменьшения влияния неучтённых потерь (не передаваемых на статор тормоза) необходимо:

оборудование, приводимое от вала тормоза, по мере возможности размещать непосредственно на статоре тормоза, что позволит снизить величину Мн;

уменьшение влияния вентиляционных потерь (Мв”) достигается применением уравниьных сопел, направляющих воздушный поток на входе и выходе в радиальном или аксиальном направлении, благодаря чему момент Мв” воспринимается статором. В тормозах на базе МПТ и АМ рекомендуется использовать автономный вентилятор, не связанный с самой машиной.

По 2й группе: Для снижения этого влияния рекомендуется:

при подводе рабочей жидкости в ГДТ или охлаждающей жидкости в ИТ обеспечивается либо внешний разрыв струи, либо подвод гибким шлангом вдоль оси ротора;

электрические провода, подключаемые к обмоткам возбуждения электрических машин, не должны создавать значительной нагрузки на статор;

в отношении направления воздушного потока охлаждения остаётся прежняя рекомендация.

Вместе с тем, наиболее важным фактором, влияющим на точность измерения реактивного момента статора, является трение в балансирных опорах статора, Сила этого трения не передаётся на статор, а погрешность измерения момента, вызванная им, входит в состав неучтённой погрешности результата измерения.

Основные способы косвенного измерения реактивного момента.

Реактивный момент может быть в принципе измерён следующими способами: 1. Механическим, когда усилие, создаваемые на статоре, уравновешиваются отклонением маятникового весового устройства с дальнейшим преобразованием силы в перемещение. 2. Гидродинамическим, когда усилие на статоре преобразуется в давление жидкости, измеряемое манометром. 3. Электрическим, когда усилие на статоре преобразуется в перемещение или деформацию с дальнейшим преобразованием последних в электрические сигналы.

Балансирные опоры на подшипниках качения: конструктивное исполнение, способы уменьшения сухого трения и локальной выработки подшипников в случае малой амплитуды взаимного перемещения их обойм.

Наибольшее распространение имеют балансирные опоры, выполненные на двухрядных сферических самоустанавливающихся подшипниках качения. Они менее подвержены влиянию затяжки опор и крышек подшипников, а также к несоосности осей ДВС и тормоза. Балансирные подшипники работают в колебательном режиме. При работе с малыми амплитудами колебаний площадки контакта тела качения с опорой частично перекрываются. Это затрудняет проникновение смазки к месту контакта. Образуется питтинг. В итоге допустимую нагрузку следует уменьшать примерно в 2 раза. Необходим периодический осмотр подшипников и их переустановка в опорах с целью изменения места контакта.

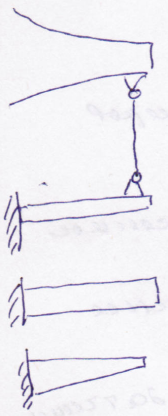

Упругие балансирные опоры: необходимость применения, преимущества и недостатки.

Работа, затрачиваемая на упругую деформацию, полностью возвращается и не влияет на точность измерений, т.к. момент трения в опорах на упругой подвеске равен 0. В этом состоит основное преимущество упругих опор. Их применение целесообразно, Когда при значительных массах статора надо измерять небольшие моменты. Обычно датчики устанавливаются на одну из опор. Хотя часто ставится реактивное плечо и штатный силоизмеритель. Но он измеряет только часть реактивного момента. Но при упругих балансирных подвесках неизбежно смещение оси вращения ротора тормоза. В этом случае соединения с ДВС не должно быть жёстким (упругая муфта или карданы).

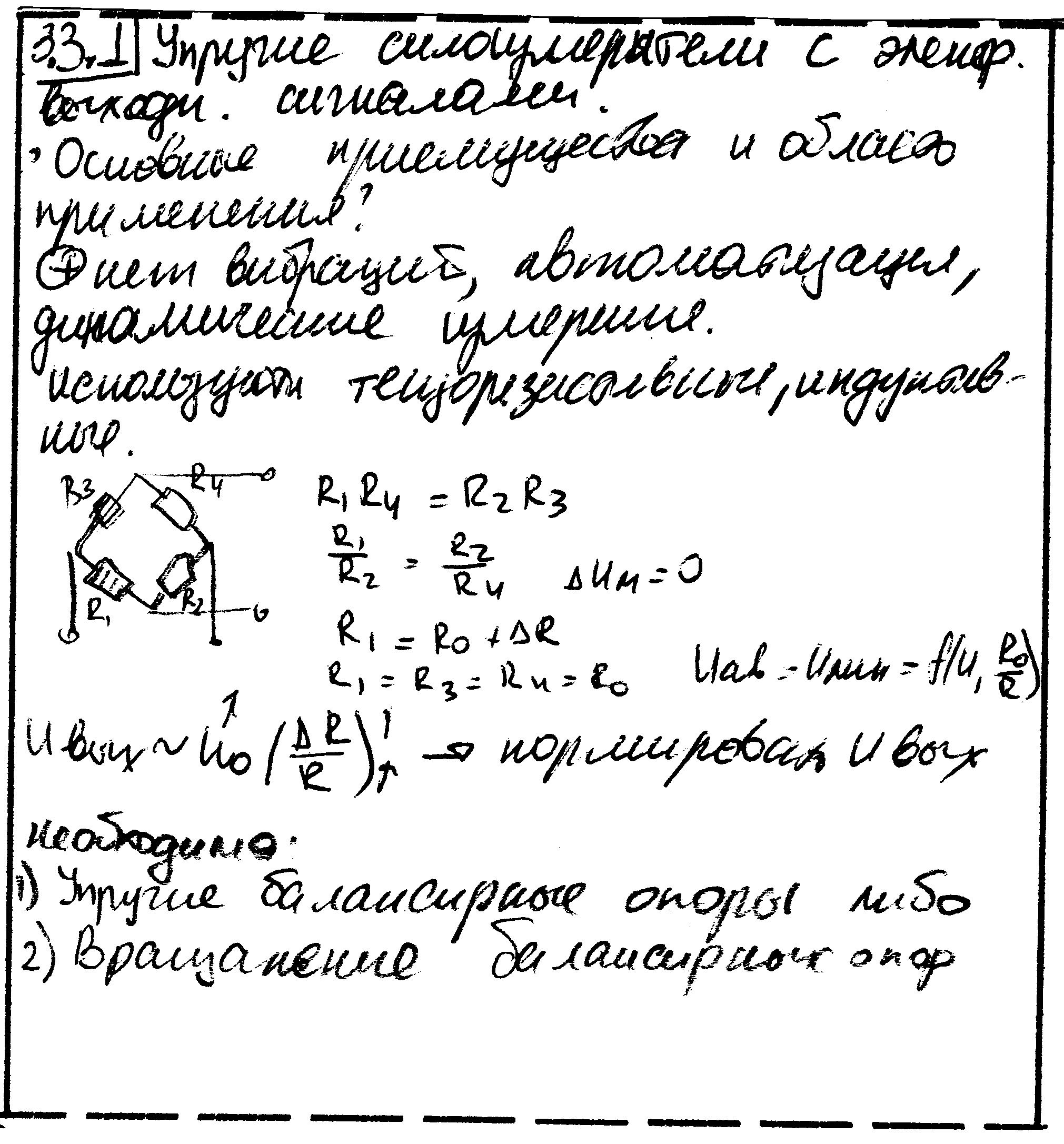

3.2. Упругие силоизмерители с электрическими выходными сигналами. Основные преимущества и область применения. Тензометрические преобразователи с балочными упругими элементами. Какой тип балки должен использоваться для получения максимальной чувствительности?

В настоящее время, при испытаниях автомобильных ДВС, для измерения реактивного момента НУ используются в основном упругие силоизмерители с электрическими выходными сигналами. Суть измерения Мт заключается в его преобразовании в силу с уравновешиванием последней силой упругости УЭ, связанной со станиной.

Причём УЭ может преобразовать силу Р либо в деформацию ε, либо в перемещение δ. Но в любом случае деформация самого УЭ не должна выходить за предел упругости. Дальнейшее преобразование ε или δ происходит в виде электрических сигналов:

По сравнению с маятниковыми динамометрами они обладают: 1. меньшей инерционностью. 2. широким диапазоном измерений. 3. возможностью автоматической регистрации и дистанционной передачи сигнала. 4. возможностью работы в условиях динамических нагрузок. 5. Удобством и простотой эксплуатации и высокой надёжностью. 6. частично возможностью измерения на НУР.

В настоящее время они используются при традиционных испытаниях ДВС на УР, обеспечивая погрешность не более ±0,5%. С меньшей точностью они могут быть использованы при испытаниях в переходных (свободный) процессах, но это требует обоснования. Кроме того возможны измерения в переходных процессах при сравнительно низкой динамичности характера изменения Мк. Из числа электрических преобразователей силы наибольшее распространение получили тензорезистивные и индуктивные преобразователи.

Балочные УЭ работают на изгиб.

Достоинства: 1. По технологичности не уступают стержневым. 2. Но позволяют получать большие перемещения. 3. Деформации сжатия и растяжения idem. 4. Применение мостовой схемы (полный мост) увеличивает чувствительность и обеспечивает температурную компенсацию. Недостатки: 1. Трудность фиксации точки и направления действия силы (при действии силы на конец балки) последней перемещается по окружности, что вызывает дополнительные погрешности (точка, приложения силы меняет свои координаты). 2. Трудность жёсткой заделки балки (преодоление этого ведёт к увеличению массы и размеров). 3. Неравномерность распределения усилий по длине балки постоянного сечения. 4. Низкая поперечная жёсткость.

Мостовая схема включения: условие обеспечения линейности; температурная компенсация. Как реализовать нормированный выходной сигнал без применения усилителя с учётом ограничения тока через датчики?

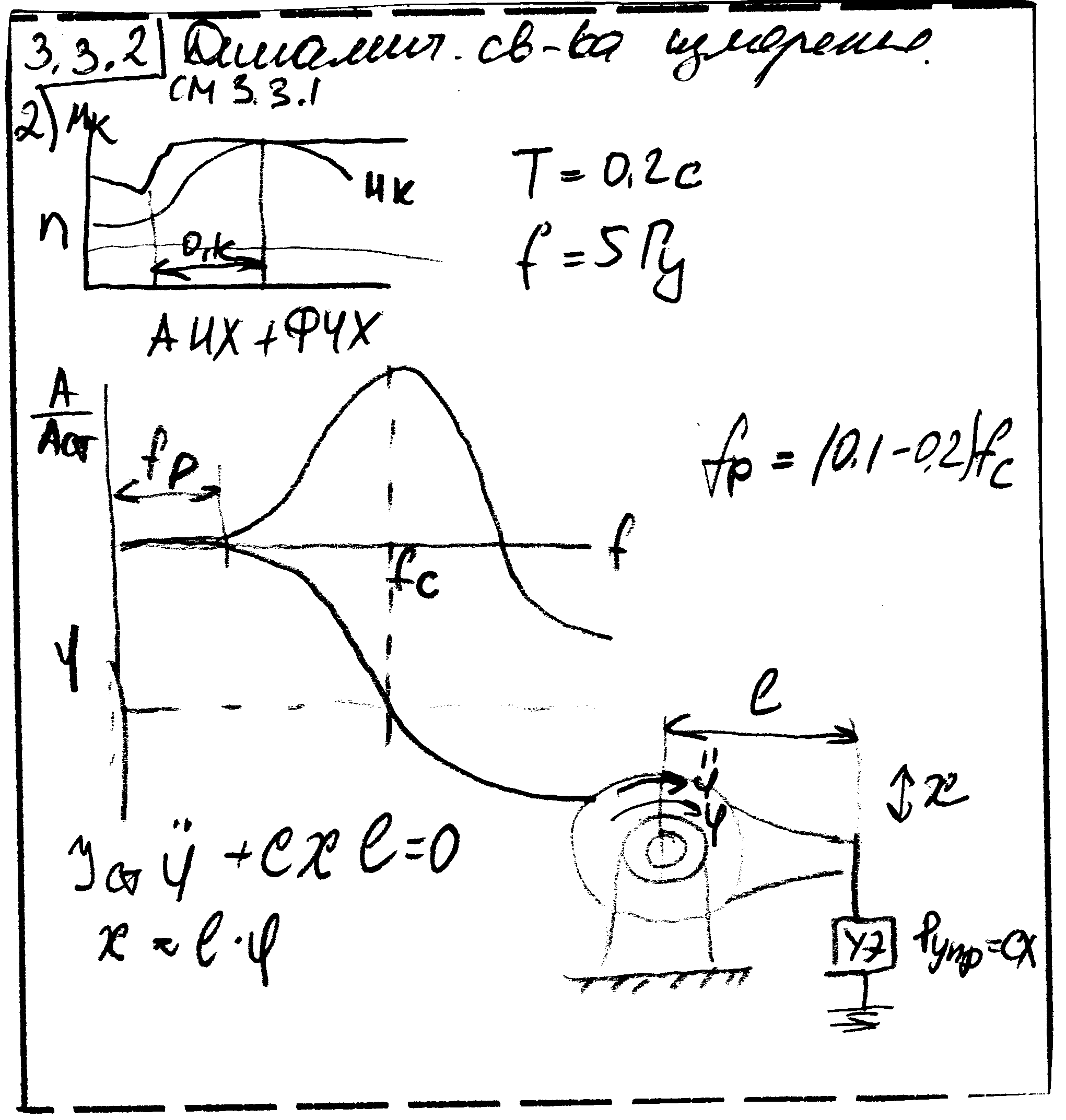

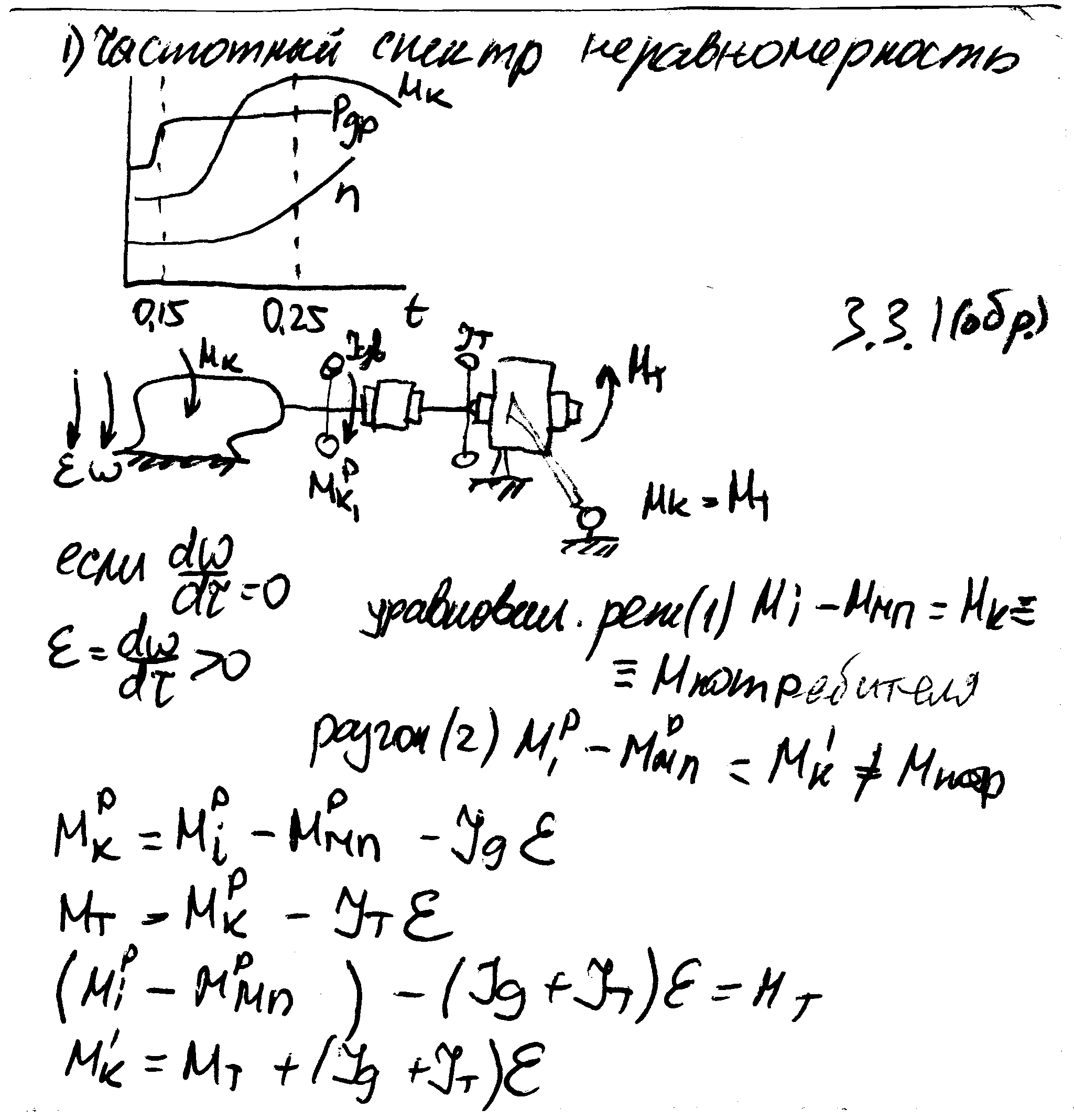

Динамические свойства средств измерения (СИ) с упругими преобразователями. От чего зависит частота собственных колебаний данной силоизмерительной системы? Как она определяется? В каких случаях данная схема может быть использована для измерения переменного крутящего момента, то есть будут практически отсутствовать динамические искажения (поясните это с помощью амплитудно-частотных характеристик)? Что необходимо учитывать при использовании данной системы измерения при измерении крутящего момента в процессе разгона двигателя (покажите, как это реализовать практически)?