- •Оглавление

- •1. Виды испытаний и их назначение . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .0

- •2. Тормозные установки. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1

- •2.1 Гидродинамические тормоза (гдт) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

- •2.3. Электрические тормоза на базе машин постоянного тока (мпт). . . . . . . . . . . .

- •5.2. Прямые методы измерения объёмного расхода топлива. . . . . . . . . . . . . . . . . .

- •5.3. Косвенные методы измерения массового расхода топлива. . . . . . . . . . . . . . . . . . . . . .

- •1. Виды испытаний и их назначение

- •2. Тормозные установки

- •2.3. Электрические тормоза на базе машин постоянного тока (мпт).

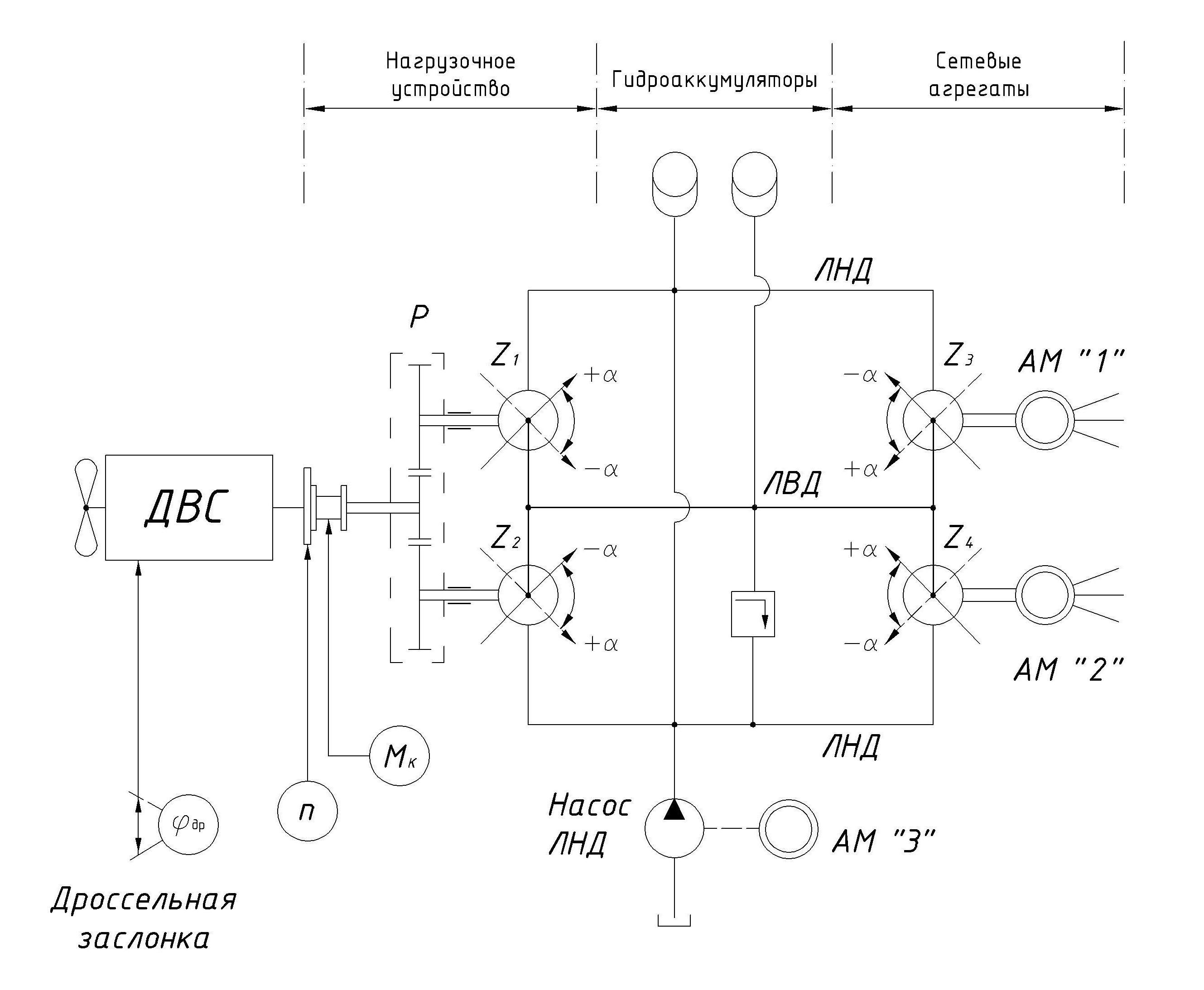

- •2.4. Электрические тормоза на базе асинхронных машин (ам) переменного тока.

- •3. Измерение крутящего момента (Мк).

- •3.3. Измерение крутящего момента на валу, соединяющем двигатель с тормозом (динамометрические муфты).

- •4. Измерение частоты вращения

- •4.4. Интегрирующие тахометры

- •5. Измерение расхода топлива

- •5.2. Прямые методы измерения объёмного расхода топлива,

- •5.4. Прямые методы измерения массового расхода топлива (силовые расходомеры).

- •6. Индицирование двс

- •6.1. Требования к динамическим (частотным) характеристикам датчиков.

- •6.4. Измерение сигнала пьезоэлектрических индикаторов.

2. Тормозные установки

Общие положения. Какие физические явления используются для создания нагрузки на ДВС в условиях моторного стенда? Тормоз и тормозной динамометр. Механические тормоза: их свойства, преимущества и недостатки, область применения.

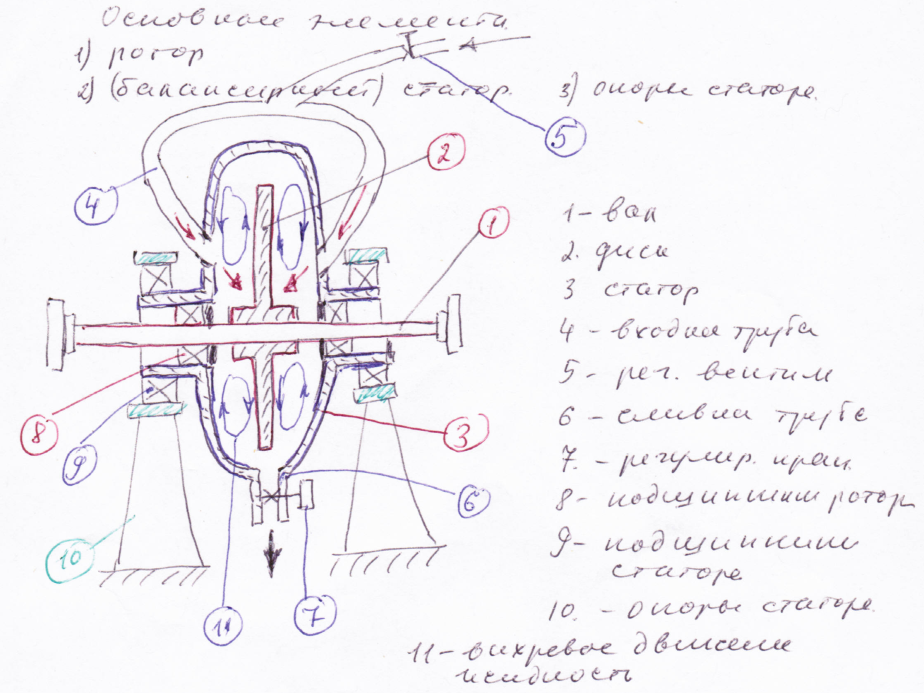

При работе двигателя, установленного на объекте назначения, его эффективная мощность поглощается потребителем энергии, который создаёт нагрузку на двигатель. В свою очередь нагрузка потребителя может создаваться внешним сопротивлением при выполнении потребителем той или иной работы. В условиях моторного стенда для выполнения этой задачи необходимо устройство, создающее нагрузку на двигатель для поглощения его мощности, а для вычисления значения мощности необходимы средства измерения крутящего момента и частоты вращения. Такое устройство называется тормозом или нагружающим устройством. Нагрузка двигателя создаётся в результате того или иного вида взаимодействия вращающегося элемента тормоза (ротора) с его неподвижной частью (статором). Тормоз является частью тормозной установки, которая также включает в себя фундаментную плиту, элементы соединения ротора тормоза с валом двигателя и комплектующие устройства с исполнительными механизмами для управления тормозом.

Часто тормоз наряду с поглощением мощности выполняет функции измерения крутящего момента. В этом случае он называется тормозным динамометром

Основные требования, предъявляемые к тормозным установкам, и их обоснование. Дополнительные требования в связи с автоматизацией испытаний. Параметры, характеризующие тормоз в качестве нагружающего устройства.

Применение механических тормозов также возможно и в современных автоматизированных установках для имитации на стенде условий работы двигателя на автомобиле. Это, в частности, относится к режиму имитации на моторном стенде работы двигателя на автомобиле в момент включения сцепления в процессе трогания автомобиля с места . Этот режим характеризуется низкими частотами вращения и значительным крутящим моментом, что трудно реализовать с помощью других тормозных устройств.

Нагрузочное устройство (тормоз) является основным элементом моторного стенда, оказывая основное влияние на всю его структуру. При выборе типа тормозной установки необходимо исходить из требований, которые предъявляются к тормозу.

1. Полное поглощение наибольшей мощности данного двигателя (торможение двигателя или его нагружение) во всём диапазоне его работы. Это требование проверяется взаимным наложением друг на друга внешних характеристик тормоза и двигателя, предполагаемого к испытаниям. Причём, такое торможение должно быть длительным и стабильным.

2. Возможность плавного и бесступенчатого регулирования в широком диапазоне частот вращения и нагрузок (регулируемость тормоза). Это определяет диапазон регулирования по нагрузке. Желательным является полное снятие нагрузки с двигателя с выходом на режим холостого хода. Регулирование по нагрузке также должно быть длительным и стабильным, а перемещение органа управления должно быть примерно пропорционально изменению мощности двигателя.

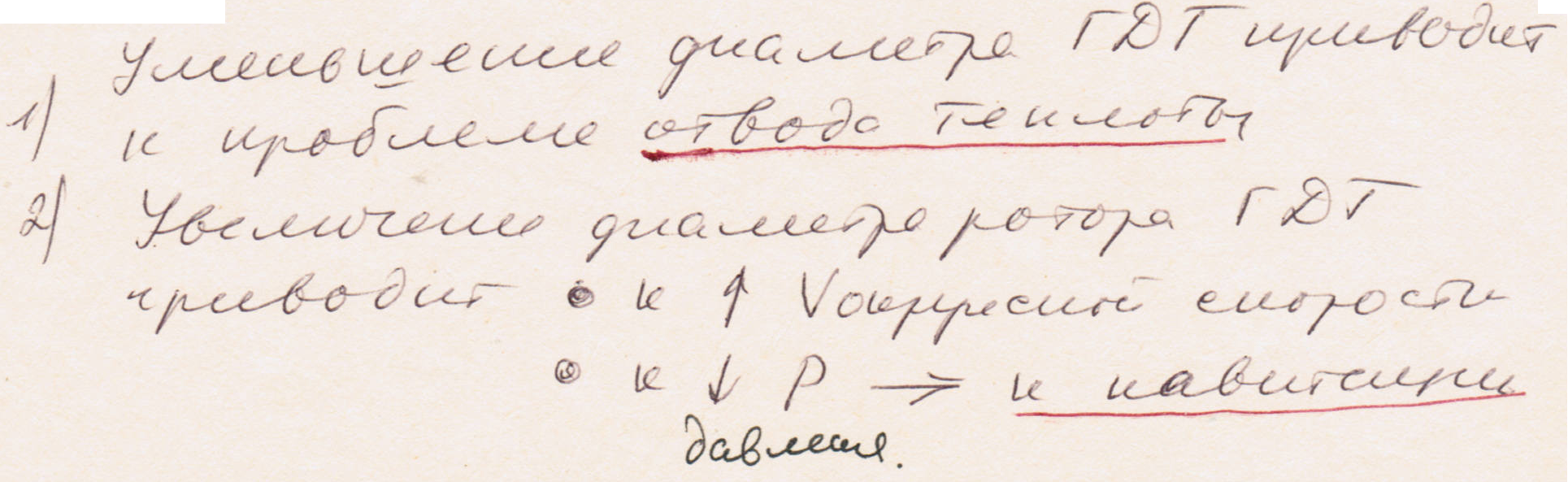

3. Устойчивость режима работы системы «двигатель – тормоз». Под устойчивостью этой системы понимается возможность восстановления без воздействия на органы управления двигателем и тормозом равенства их крутящих моментов (Мк и МТ) после ликвидации случайного дисбаланса между ними. Желательно, чтобы это требование выполнялось естественно или при минимальной корректировке со стороны системы автоматического управления тормозом. Устойчивость существенно зависит от характеристики тормоза.

4. Возможность измерения крутящего момента (точнее, равного ему, но противоположного по знаку реактивного момента тормозной установки). В этом случае тормоз называется тормозным динамометром. Это возможно только при так называемой балансирной или упругой подвеске статора, обеспечивающей ему угловые перемещения при силовом взаимодействии с ротором. В настоящее время это требование не является обязательным. Всё больше фирм-производителей испытательной техники отказывается от придания тормозу функций измерения крутящего момента. Это упрощает конструкцию тормоза (из-за отсутствия балансирных подшипников), а измерение крутящего момента осуществляется непосредственно специализированным датчиком, размещаемым в соединении двигателя с тормозом (динамометрической муфтой).

5. Возможность проворачивания двигателя (обратимость), что позволяет определять условные механические потери, осуществлять пуск двигателя, реализовать режимы холодной приработки двигателя, исследовать режимы принудительного холостого хода.

6. Возможность полезного использования энергии в процессе торможения двигателя (рекуперативность), что является целесообразным в экономическом отношении.

7. Высокая энергоёмкость тормоза, то есть, возможность поглощения необходимой мощности при минимальных его размерах и массе. Желательно, чтобы суммарная установочная мощность агрегатов, обеспечивающих торможение двигателя, не намного превышала максимальной мощности испытуемого двигателя. Это является полезным при ограниченных размерах моторной установки.

8. Умеренный уровень шума, что облегчает условия работы обслуживающего персонала и облегчает реализацию устройств шумоглушения (при необходимости). Частично это достигается размещением части шумоизлучающих компонентов тормозной установки в подвальном помещении.

9. Возможность автоматизация управления тормозом. Это понятие включает в себя прежде всего дистанционное управление органами, регулирующими нагрузку. Это диктуется жёсткими требованиями к безопасности обслуживающего персонала, который при испытаниях двигателя должен находиться в отдельном помещении. Но главными задачами автоматизации управлением тормоза является автоматическое поддержание заданного режима работы, возможность автоматического перехода двигателя от одного режима к другому по заданной программе, а также моделирование на стенде режимов работы двигателя на автомобиле (включая неустановившиеся режимы).

Для решения задач, связанных с автоматизацией управления тормозом к нему предъявляются дополнительные требования, в частности:

низкая мощность управления, что облегчает реализацию исполнительных элементов системы управления;

высокие динамические свойства, что облегчает реализацию корректирующих или форсирующих звеньев цепи управления;

низкий момент инерции ротора тормоза, что определяет его низкую механическую инерционность и, следовательно, быстрый переход системы «двигатель – тормоз» на новый скоростной режим;

возможность кратковременных перегрузок по цепи управления, что имеет большое значение при форсировании переходных процессов в тормозе и быструю смену режима работы по нагрузке.

Основными показателями тормозных установок являются максимальные и минимальные значения величин поглощаемой мощности (NTmax и NTmin), и тормозного момента (MTmax и MTmшт), максимальные и минимальные значения частоты вращения (nmax и nmin), а также её номинальное значение (nN), при котором достигается максимальная мощность, и значение частоты вращения (nМ), при котором достигается максимальное значение тормозного момента (МТmax). В число показателей также входят пределы (диапазоны) регулирования тормоза по частоте вращения (), крутящему моменту (M) и по мощности (N).

![]()

![]()

![]()

Для оценки эффективности тормозных устройств также используются различные характеристики, с учётом которых осуществляется выбор типа тормоза в зависимости от типа испытуемого двигателя и задач испытаний.

В настоящее время основное практическое применение для испытаний двигателя имеют: гидродинамические тормоза (ГДТ), тормоза на базе машин постоянного тока (МПТ), тормоза на базе асинхронных машин (АМ) и индукторные тормоза (ИТ).

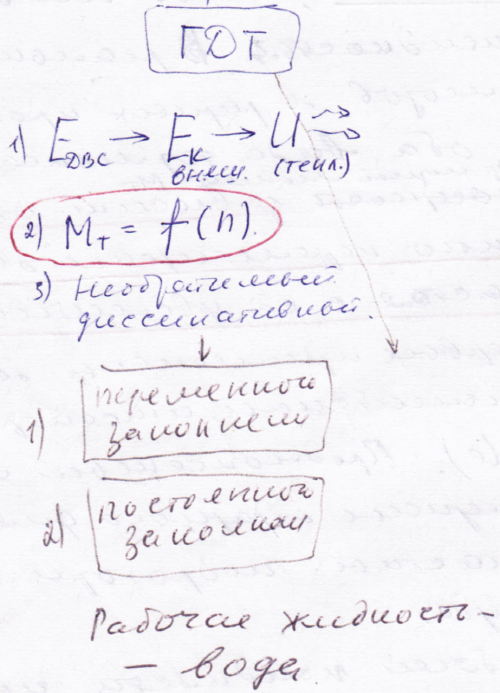

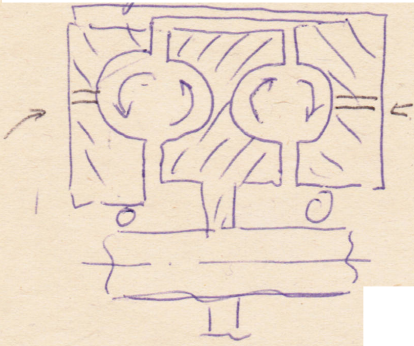

2.1. Гидродинамические тормоза (ГДТ). За счёт чего происходит поглощение механической мощности в ГДТ?

ГДТ – тормоза, в которых поглощение мощности происходит в результате гидродинамической работы, затрачиваемой на перемещение жидкости, либо вследствие трения ротора о жидкость.

Из каких составляющих складывается тормозной момент (Мт) ГДТ?(2).

Разгон жидкости колесом ГДТ происходит по 2м причинам: в результате воздействия лопаток РК и лопаток статора на рабочую жидкость; в результате увлечения силами трения жидкости, омывающей ротор. Поглощаемый тормозной момент Мт зависит от скорости взаимного перемещения деталей ротора, возрастая с её увеличением.

Принцип работы (рабочий процесс) ГДТ и схема преобразования энергии в нём.

Действие ГДТ основано на сопротивлении жидкости перемещению, вращающемуся в ней ротора. При вращении ротора жидкость, заполняющая полость ГДТ начинает двигаться от центра (подвод жидкости осуществляется к центру) к периферии под действием центробежных сил. Увлекаясь во вращение рабочим колесом ГДТ, жидкость совершает движение вдоль межлопаточных каналов (если на рабочем колесе имеются лопатки); одновременно она вращается относительно оси ГДТ.

В какой вид энергии, в конечном счёте, превращается в ГДТ механическая энергия двигателя?

В ГДТ механическая энергия ДВС преобразуется в кинетическую энергию жидкости, которая в конечном счёте превращается в тепло в результате трения и гидродинамических потерь. ГДТ относят к тормозам диссипативного типа: рассеиваемая ими мощность уносится водой или рассеивается воздухом и полезно не может быть использована.

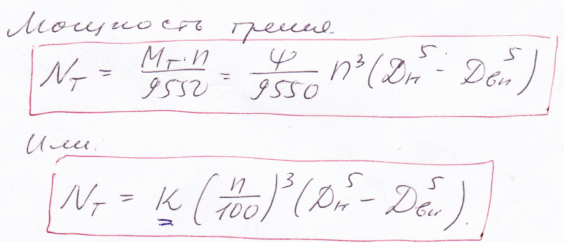

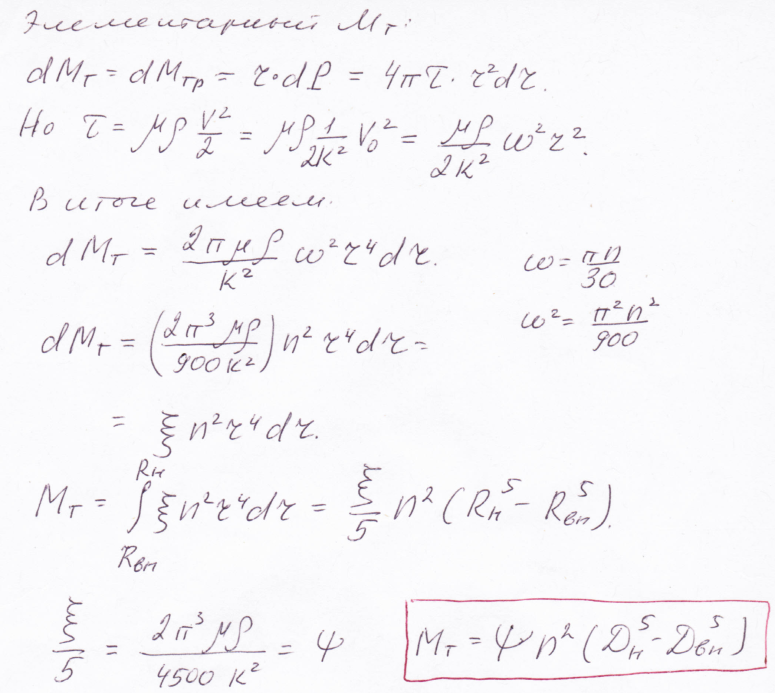

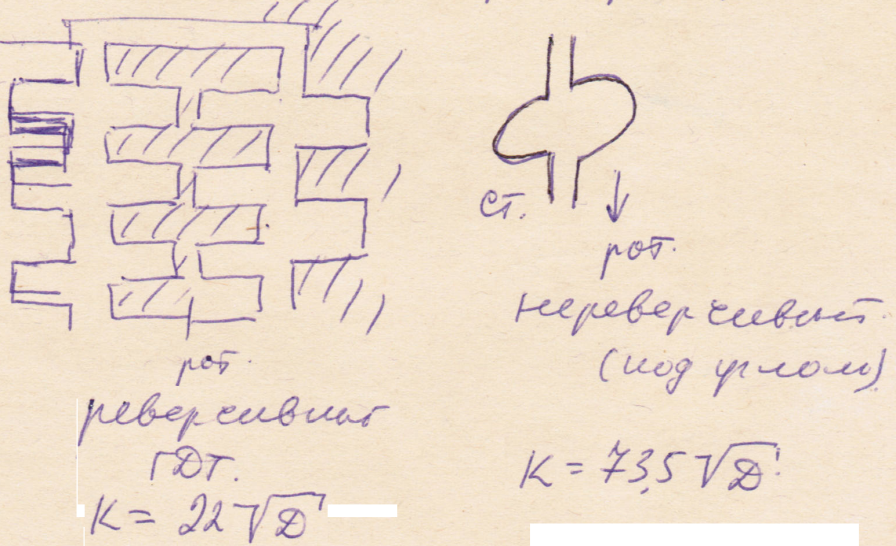

Дисковые ГДТ. Организация подвода и отвода рабочей жидкости в дисковых ГДТ. Момент трения в дисковом ГДТ с гладким ротором (вывод формулы). Коэффициент энергоёмкости.

[К] кВт/(мин-3м5).

Основные факторы, влияющие на величину мощности, поглощаемой ГДТ. Способы повышения энергоёмкости дисковых ГДТ.

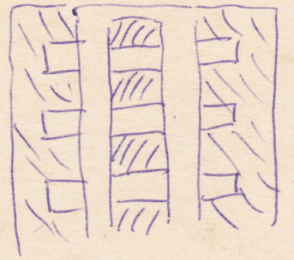

Увеличения энергоёмкости можно добиться изменением формы диска ГДТ. Необходимо увеличивать турбулентность движения жидкости, увеличивать трение жидкости, и увеличивать гидродинамическую работу.

В ГДТ с гладким ротором К = 0,15…0,20 кВт/(мин-3м5).

В ГДТ с перфорированным ротором (сотовые ГДТ) К = 1,5…1,8 кВт/(мин-3м5).

В штифтовых ГДТ К = 4,5…10 кВт/(мин-3м5).

![]()

Преимущества и недостатки ГДТ с гладким ротором. Область применения.

![]()

Преимущества: 1. n = 500…60000 мин-1; 2. простота конструкции; 3. минимальная склонность к кавитации. Недостатки: 1. низкий коэффициент энергоёмкости k = 0,15…0,20 кВт/(мин-3м5). Область применения: ТК, Турбины.

Принцип создания гидродинамической работы.

К

внутренней поверхности статора

прикрепляются несколько радиально

расположенных лопастей. Аналогичные

лопасти сделаны и на роторе. Наиболее

технологически простыми являются

плоские лопатки.

![]() .

.

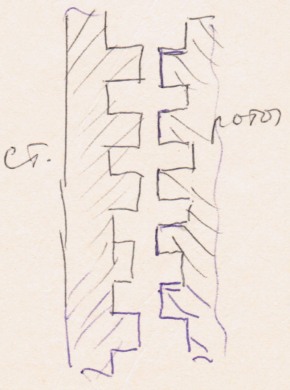

Благодаря этому все лопатки не могут одновременно устанавливаться друг против друга (может только одна пара лопаток). Это обеспечивает уменьшение пульсаций. Такая конструкция позволяет увеличить гидродинамическую работу.

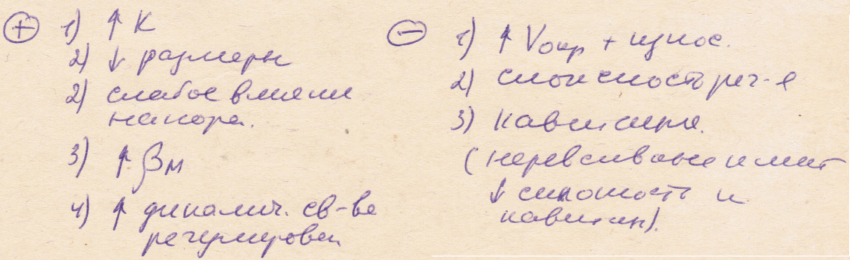

Преимущества: высокий K; небольшие габариты; слабое влияние насоре. Недостатки: низкий βN; высокая склонность к кавитации; низкая α (скоростного диапазона); низкая Vокр.

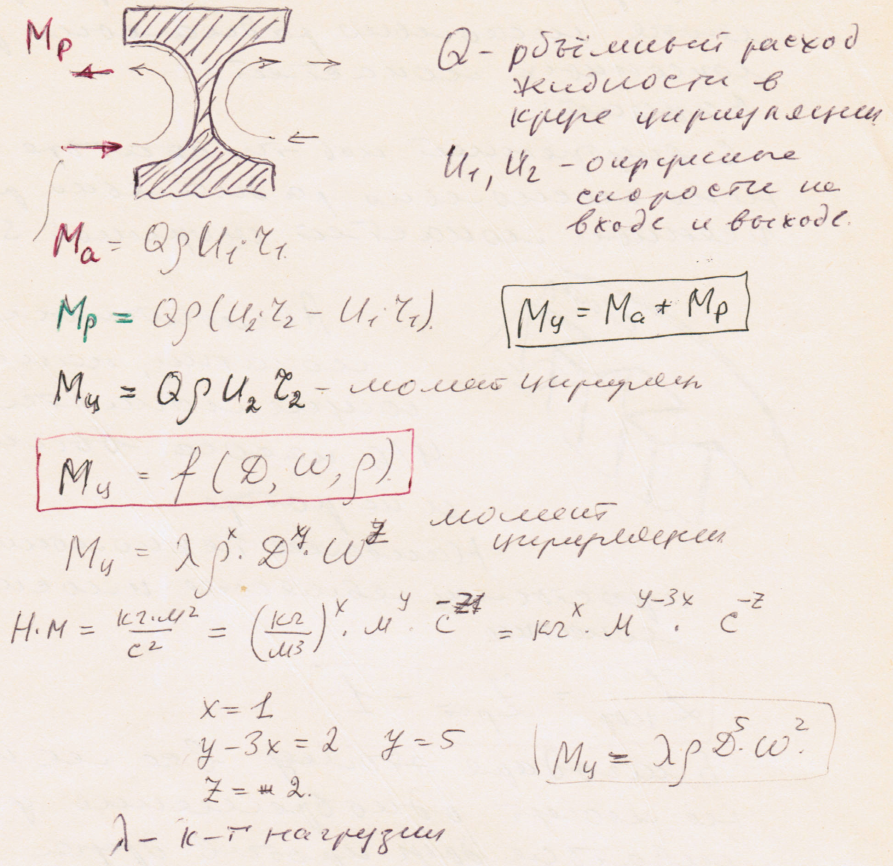

Понятие момента циркуляции (Мц).

Вывод выражения для тормозного момента, исходя из метода размерностей.

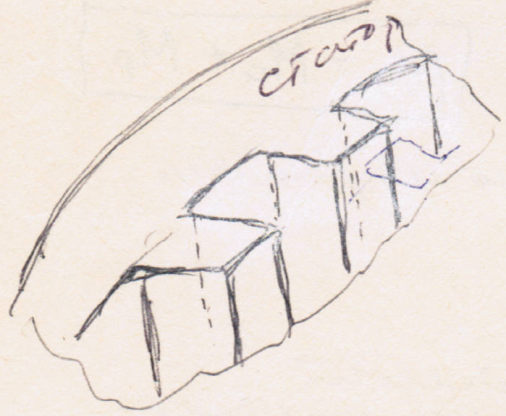

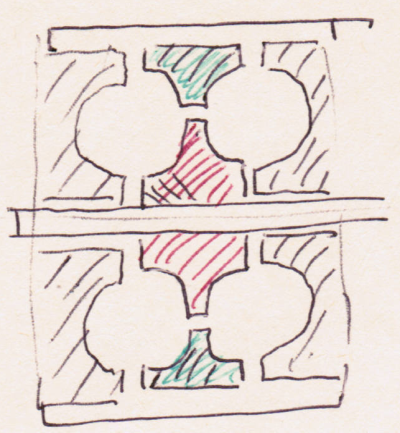

Лопастные или камерные ГДТ. Особенности конструкции. Способ снижения неравномерности тормозного момента в лопастных ГДТ. Организация подвода и отвода рабочей жидкости. Реверсивные и нереверсивные ГДТ.

В статоре и роторе выполнены карманы полуэллиптического сечения. Жидкость преобретает энергию в роторе, а отдаёт в статоре. Для уменьшения пульсаций число ячеек в статоре на 1..2 меньше числа ячеек ротора Zст = Zрот – (1…2). Вода подаётся внутрь ячеек , а затем при вращении захватывается ими и подаётся к периферии , далее в неподвижные ячейки. При этом вода непрерывно перерезается кромками лопастей.

Камерные ГДТ с “разрезным” ротором.

В таких ГДТ периферийная часть ротора «отделена» от его части, связанной со ступицей, и применяется в виде стационарной (неподвижной) направляющей к статору. Это позволяет увеличить частоту вращения n и измеряемую мощность N при достаточно низкой скорости воды.

Преимущества и недостатки лопастных и камерных ГДТ.

Лопастные. Преимущества: высокий K; небольшие габариты; слабое влияние насоре. Недостатки: низкий βN; высокая склонность к кавитации; низкая α (скоростного диапазона); низкая Vокр.

Камерные.

Чем ограничивается увеличение диаметра ротора ГДТ?

Уменьшение диаметра ГДТ приводит к проблеме отвода теплоты. Увеличение диаметра ротора ГДТ приводит к увеличению окружной скорости Vокр и к уменьшению давления, т.е. к увеличению кавитации.

Какое физическое явление ограничивает повышение энергоёмкости ГДТ? В чём его сущность?

Регулирование ГДТ. Внешняя скоростная характеристика ГДТ.

ГДТ имеют жесткую ВСХ: при небольшом отклонении n MT значительно изменяется (по закону квадратичной параболы), что приводит к сильному дисбалансу моментов ДВС и ГДТ. Т.о. система ДВС–ГДТ обладает значительным самовыравниванием и работает очень устойчиво, теоретически не требуя специальных средств управления.

Однако ГДТ работает в широком диапазоне скоростных и нагрузочных режимов. Возникает необходимость изменять энергоёмкость ГДТ в соответствии с изменением мощности ДВС. И в этом случае свойство самовыравнивания может оказаться недостаточным. Регулированием ГДТ называется изменение его энергоёмкости в соответствии с изменением мощности испытуемого ДВС.

Основные требования к процессу регулирования ГДТ.

1. Обеспечение необходимого диапазона регулирования. Это выражается в плавном изменении поглощаемой мощности при данной частоте вращения при сохранении устойчивости режима и его стабильности. 2. Высокие динамические свойства регулирования, т.е. минимальное время отклика (в виде изменения мощности) по отношению к моменту перемещения органа управления.

Способы регулирования ГДТ. На что влияет способ регулирования ГДТ?

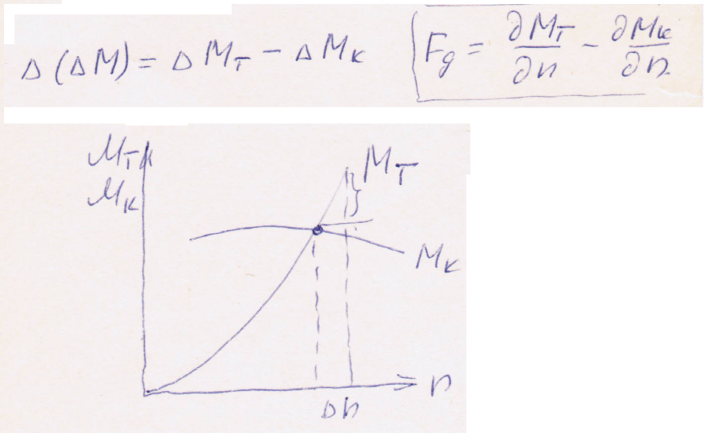

1. Изменение заполнения рабочей полости жидкостью. 2. Изменение формы проточной части ГДТ. Иногда используется смешанное регулирование. Способ регулирования существенно влияет на зависимость поглощаемой мощности ГДТ от перемещения органа управления. От него также зависят и динамические свойства ГДТ. ГДТ, в которых используется 1й способ, называется ГДТ переменного наполнения. ГДТ, в котором используется 2й способ, называется ГДТ постоянного наполнения или ГДТ с шиберным регулированием.

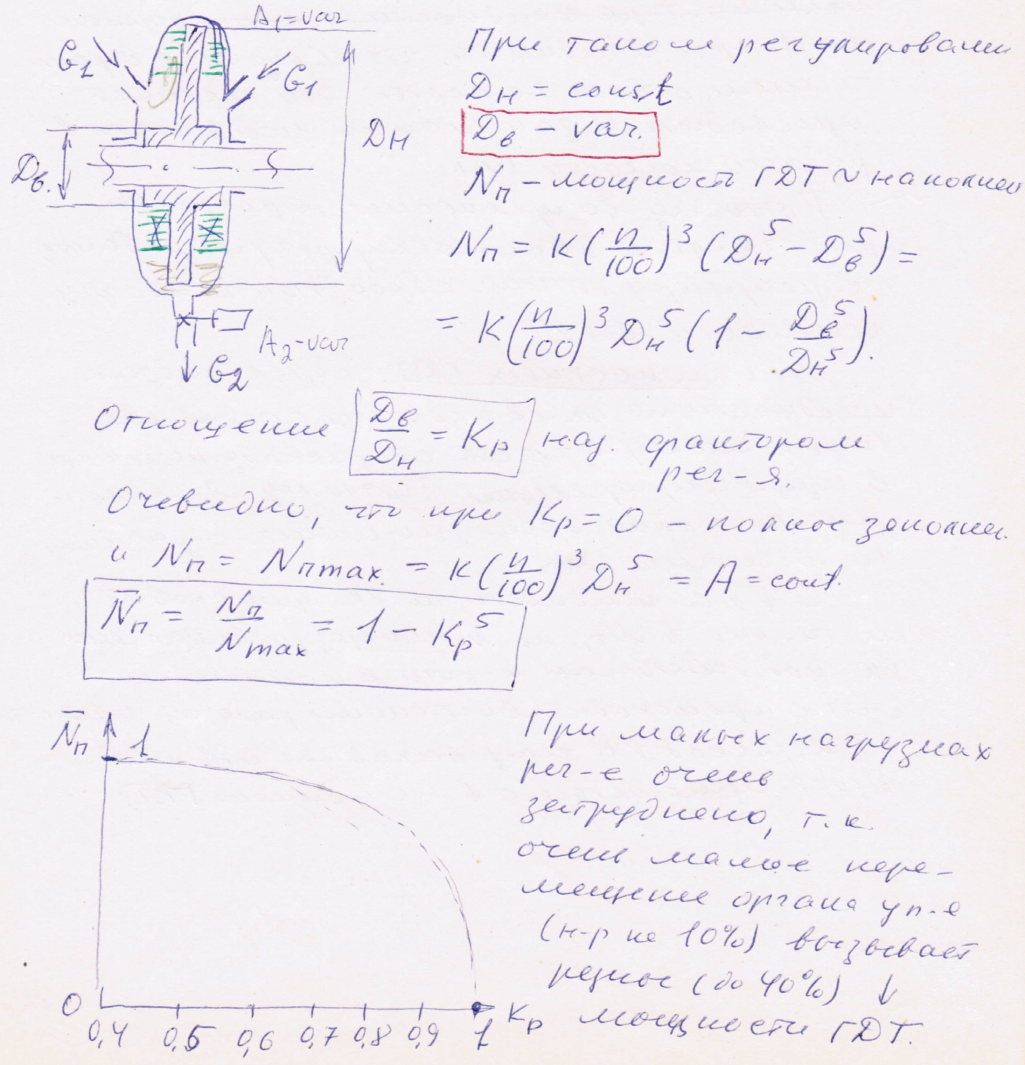

Регулирование дисковых ГДТ переменного заполнения:

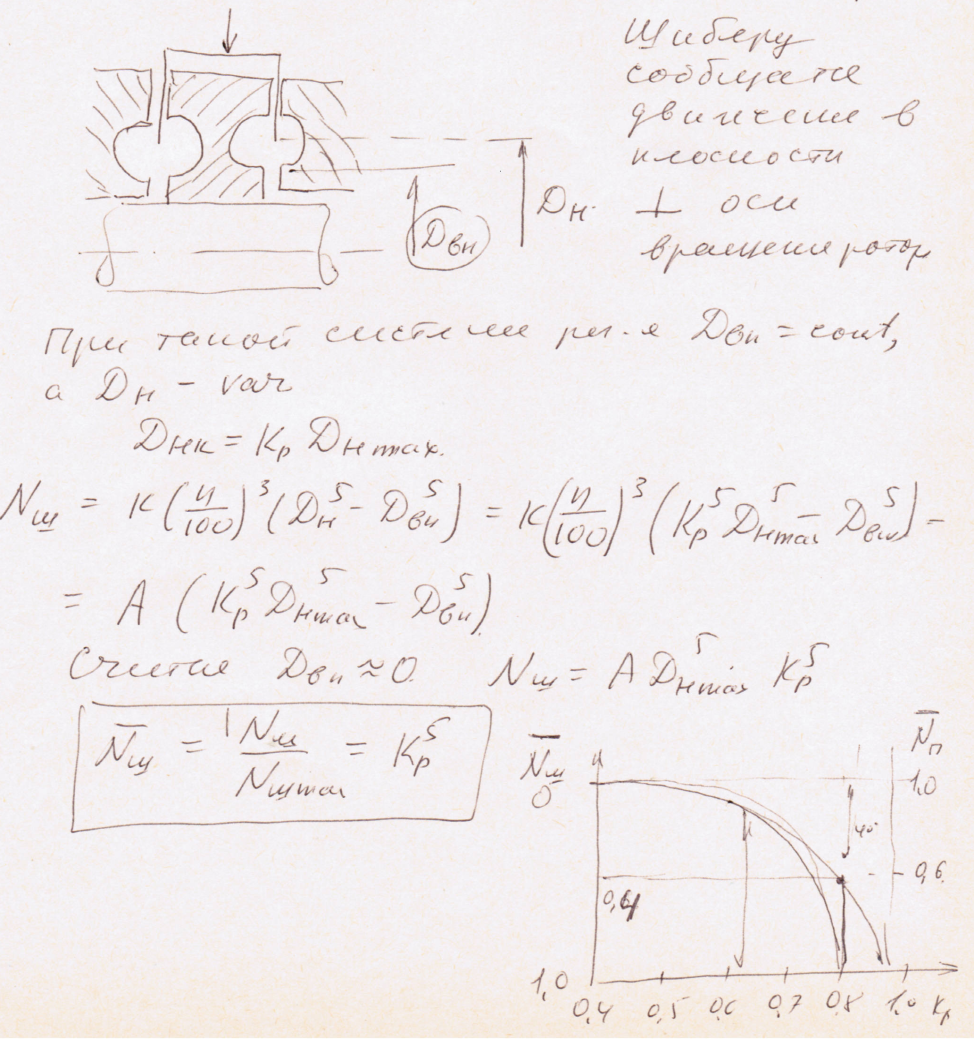

В дисковых ГДТ регулирование практически сводится к изменению толщины водяного кольца, формирующегося в статоре при вращении ротора. В ГДТ камерного типа регулирование достигается увеличением оттока воды из рабочих камер, что уменьшает массу воды, циркулирующей в них. Т.к. объём рабочих камер мал, то время перехода с одного режима на другой – значительно меньше. Для шиберных ГДТ характерно полное заполнение на всех рабочих режимах. Изменение активной поверхности ротора изменяют с помощью заслонок-шиберов, которыми посредством винтового механизма вводится в зазоры между рабочими поверхностями статора и ротора. Шиберы преграждают выход рабочей жидкости из рабочих колёс на статор.

приближённый вывод зависимости поглощаемой мощности от фактора регулирования; диаграммы изменения во времени проходных сечений, расходов жидкости, количества циркулирующей жидкости и поглощаемой мощности; преимущества и недостатки.

На примере ГДТ с гладким ротором (диском).

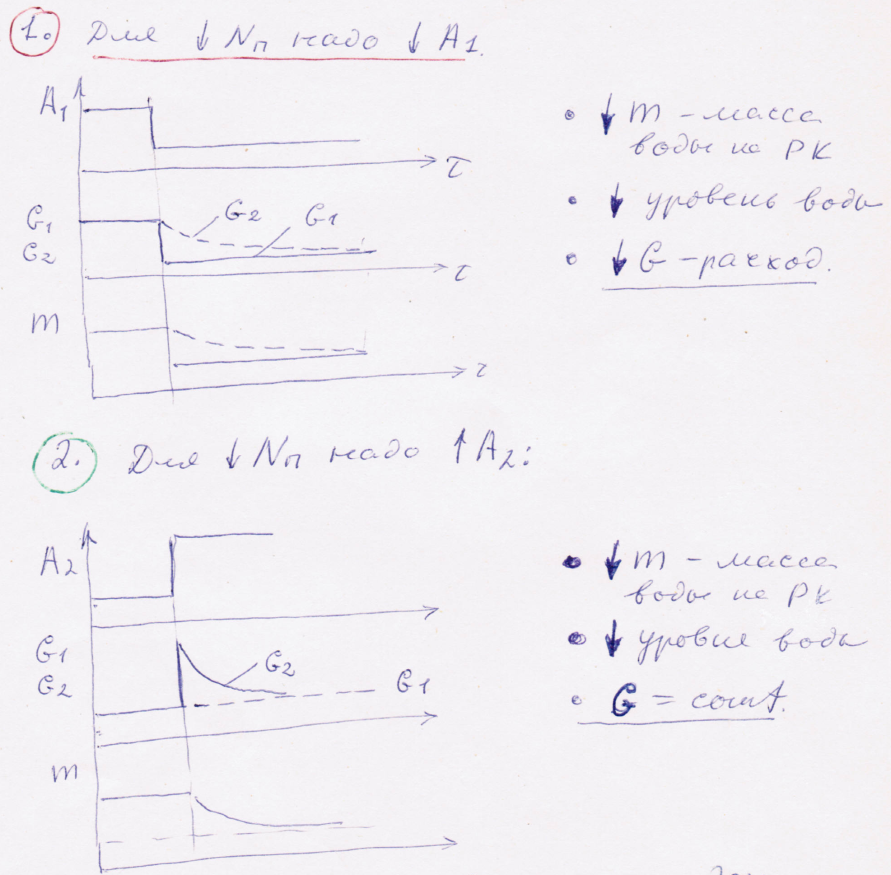

Особенности регулирования камерных ГДТ переменного заполнения. Как в данном случае осуществляется подвод и отвод рабочей жидкости? Диаграммы изменения во времени проходных сечений, расходов жидкости, количества циркулирующей жидкости и поглощаемой мощности. Преимущества по сравнению с таким же способом регулирования дисковых ГДТ.

В ГДТ камерного типа регулирование достигается увеличением оттока воды из рабочих камер, что уменьшает массу воды, циркулирующей в них. Т.к. объём рабочих камер мал, то время перехода с одного режима на другой – значительно меньше. Для расширения диапазона таких ГДТ их выполняют сдвоенными. Подвод воды в них осуществляется в центре камеры в зоне минимальных давлений. В силу малого объёма рабочих камер такой процесс регулирования обладает высокими динамическими свойствами.

В ГДТ лопастного типа с принудительной подачей воды насосом (под давлением) основное регулирование достигается изменением положения регулирующего клапана. Частично также используется регулирование оттоком воды из РК для уменьшения температуры. Хотя на разных режимах рабочая полость ГДТ не всегда полностью заполняет объёмы ячеек, но все их поверхности всегда омываются потоками воды. Это обеспечивает: с одной стороны увеличивает высокий диапазон регулирования и большую его стабильность по сравнению с дисковыми ГДТ; с другой стороны из-за малого объёма ячеек динамические свойства также увеличиваются.

Регулирование ГДТ постоянного заполнения: приближённый вывод зависимости поглощаемой мощности от фактора регулирования; диаграммы изменения во времени проходных сечений, расходов жидкости и поглощаемой мощности; преимущества и недостатки.

Для таких ГДТ характерно полное заполнение ГДТ на всех рабочих режимах. Изменение активной поверхности ротора изменяют с помощью заслонок-шиберов, которые посредством винтового механизма вводят в зазоры между рабочими поверхностями статора и ротора. Шиберы преграждают выход рабочей жидкости из рабочих колёс на статор.

Преимущества. 1. Такое регулирование увеличивает динамические свойства ГДТ, что уменьшает время перехода с одного режима на другой. 2. расширяет диапазон регулирования. Недостатки. 1. Сложность управления шиберами. 2. Невозможность значительной разгрузки ГДТ, т.к. при сильном задвинутом шибере мощность ГДТ будет такой же, как и у ГДТ с гладким ротором.

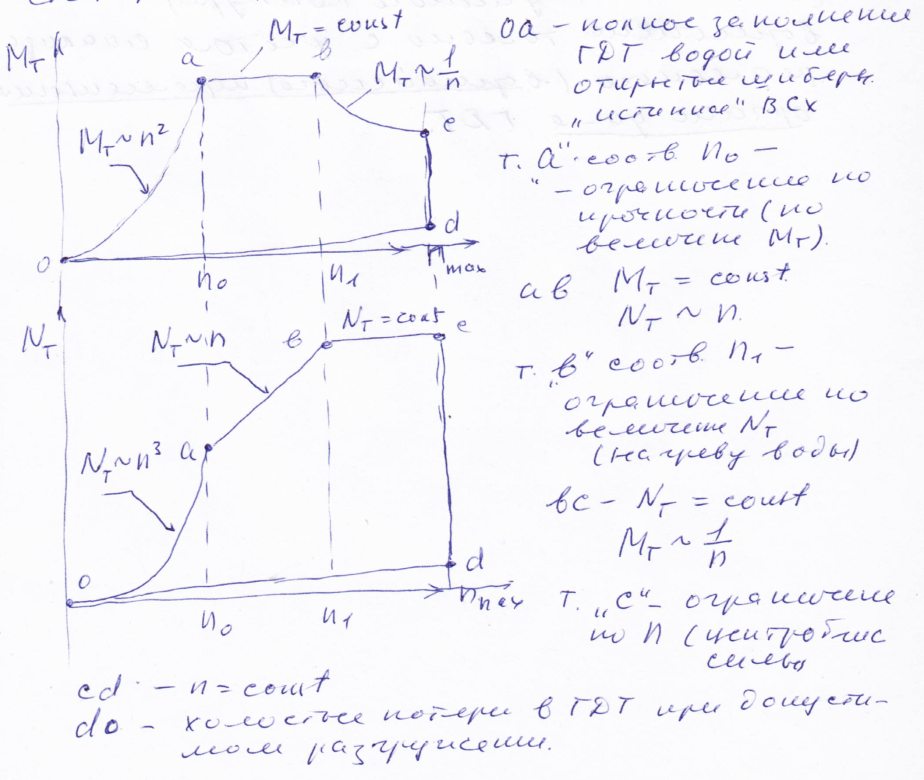

Внешняя скоростная характеристика ГДТ с учётом ограничений.

Фактически ВСХ – зависимость NТ и МТ от n при полном или частичном (с учётом ограничений) положения органа управления ГДТ. ВСХ позволяет судить о возможности применения ГДТ для торможения данного ДВС.

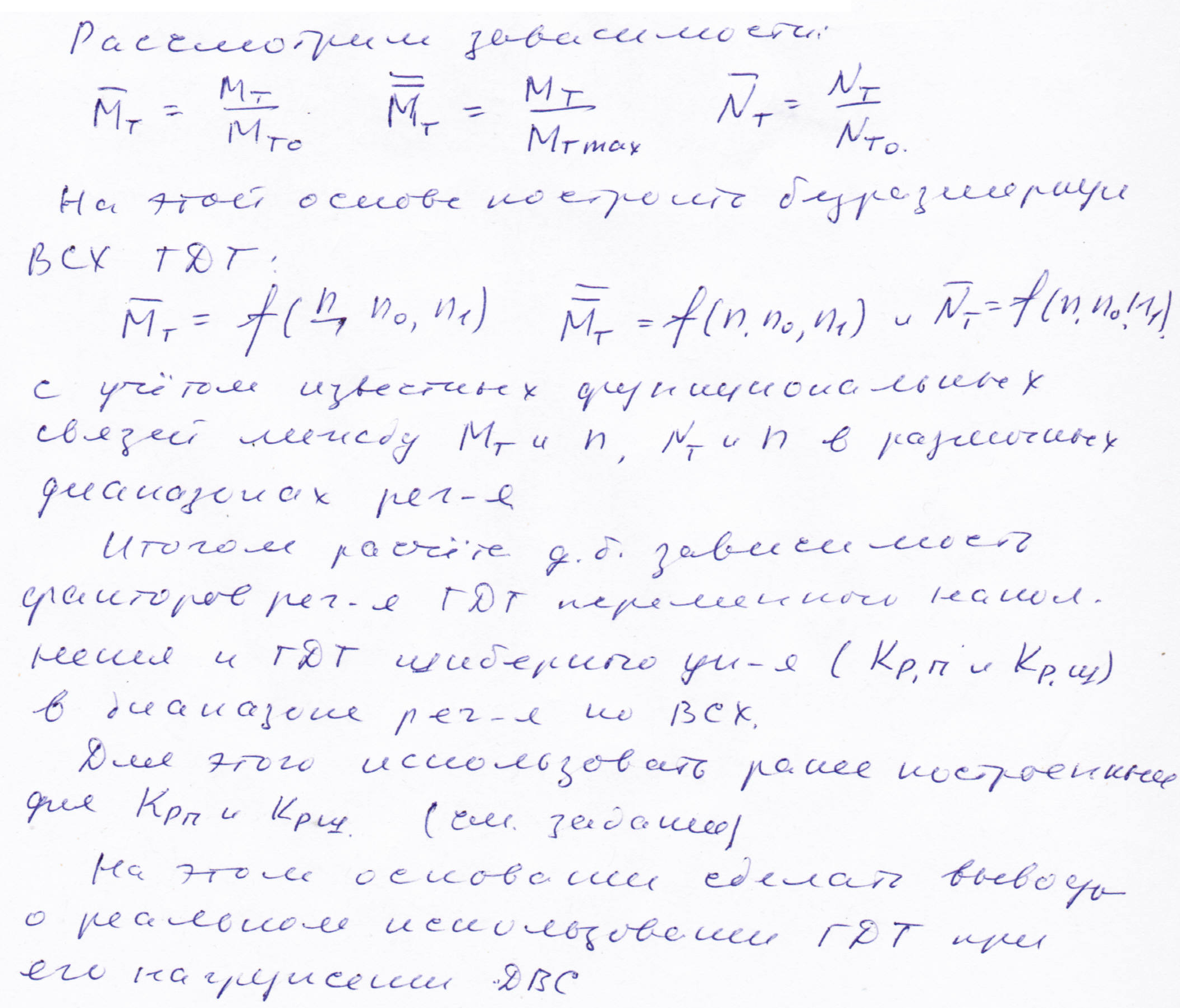

Выражения для относительного тормозного момента и относительной тормозной мощности в различных зонах внешней скоростной характеристики ГДТ.

Возможный диапазон поглощения мощности определяется замкнутым контуром, в пути которого должна располагаться ВСХ ДВС. Однако это условие является необходимым, но недостаточным для эффективного сопряжения ДВС и ГДТ. Частичные скоростные характеристики (ЧСХ) ГДТ лежат в пределах этого контура, что позволяет задавать различные и нагрузочные режимы ДВС. Но реальная оценка возможности регулирования ГДТ в указанных пределах возможна только с учётом анализа реального переменного органа регулирования ГДТ.

Принципы согласования характеристик ДВС и ГДТ с учётом возможных перемещений органа управления ГДТ (на примерах ГДТ переменного и постоянного заполнения).

Охлаждение ГДТ:

Энергия, сообщаемая жидкости в ГДТ переходит в тепловую энергию и отводится рабочей жидкостью.

расчёт расхода рабочей жидкости на единицу мощности ГДТ.

Используя уравнение теплового баланса Ne = QT, определить расход (объёмный) рабочей жидкости на единицу мощности, т.е. V/Ne, если известны теплоёмкость рабочей жидкости (воды и ТОСОЛ), плотность, и Δt – перепад температур на входе и выходе.

Чем ограничивается температура рабочей жидкости на выходе ГДТ? Как следует изменить расход рабочей жидкости через ГДТ, если вместо воды использовать ТОСОЛ?

Температура воды на выходе ГДТ ограничивается 800С – коррозия металла, 700С – накипь (для воды), 500С – кавитация. Поэтому Δt = tвых – tвх ≈ 300С.

Преимущества и недостатки ГДТ.

Преимущества: 1. относительная простота конструкции. 2. дешевизна изготовления и низкая стоимость эксплуатации. 3. высокая энергоёмкость (минимальные габаритные размеры при NT – idem по сравнению с другими типами тормозов). 4. высокая быстроходность. 5. нечувствительность к перегрузкам. 6. наименьший момент инерции ротора, т.е. уменьшение механической инерционности. Недостатки: 1. отсутствие рекуперации энергии. 2. необратимость. 3. ограниченный (низкий) диапазон регулирования (по сравнению с электрическими машинами). 4. сложность автоматизации. 5. невозможность разгружения до режима ХХ. 6. трудность изменения МТ по реакции статора.

Область применения.

ТК, Турбины.

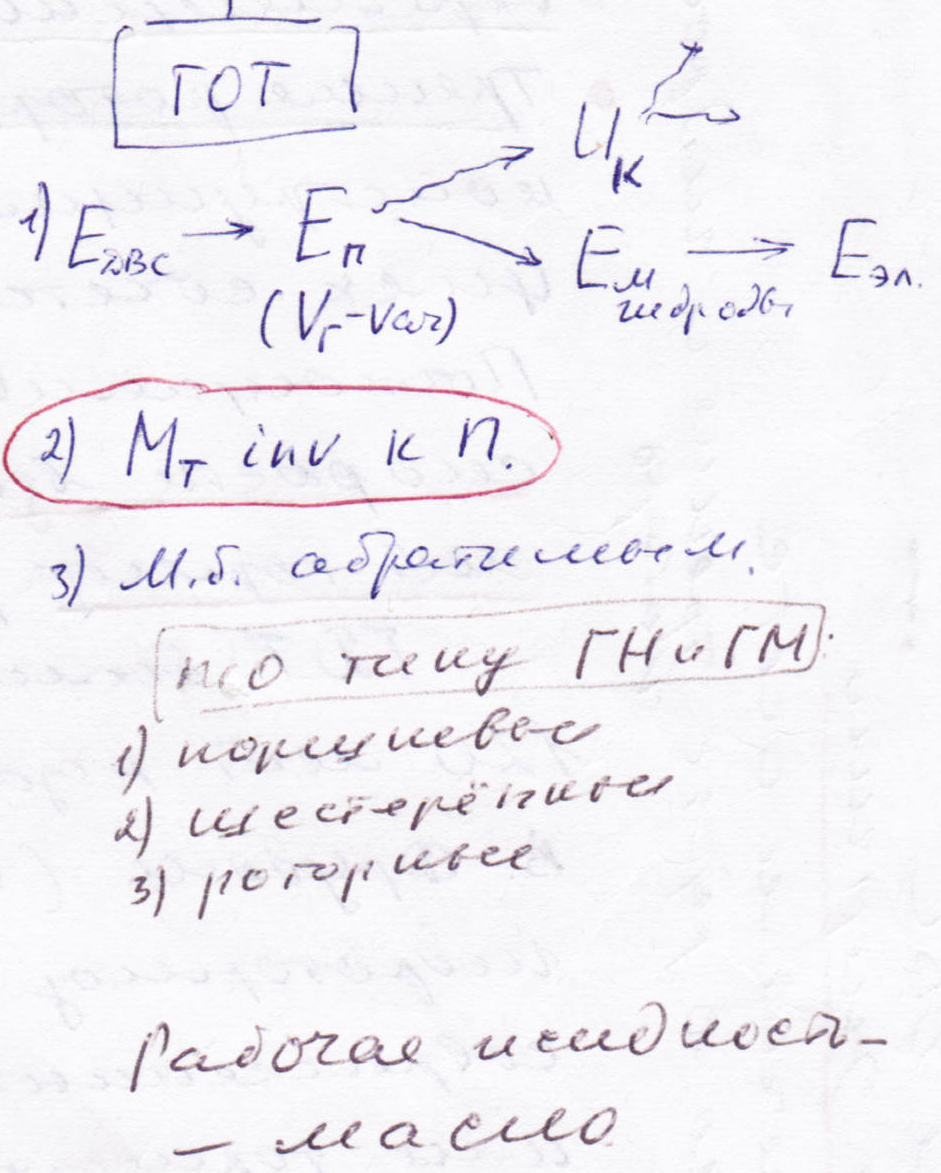

2.2. Гидрообъёмные тормоза (ГОТ).Принципиальная схема, основные элементы и принцип работы.

За счёт чего в данном случае происходит поглощение мощности чем определяется её величина?

ГОТ – тормоза, в которых поглощение мощности происходит вследствие (натекания) жидкости в результате изменении геометрического объёма рабочих камер. К ним относятся «поршневые» гидромашины. Причём «поршни» могут двигаться как поступательно, так и вращательно (шестерённые гидронасосы). В отличие от ГДТ гидрообъёмные тормоза развивают высокий Мт независимо от частоты вращения (он зависит от давления на выходе гидромашины).

В какой вид энергии превращается механическая мощность ДВС?

В ГОТ механическая энергия ДВС преобразуется в потенциальную энергию давления жидкости при её вытеснении через какое-либо сопротивление. Величина внешней нагрузки в этом случае определяется противодавлением, с которым работает гидромашина, и не зависит от n.

Каким образом осуществляется регулирование ГОТ? Как в данном случае может быть измерен крутящий момент? Основные преимущества и недостатки.

Могут ли ГОТ быть обратимыми?

В отличие от ГДТ гидрообъёмные тормоза могут быть обратимыми, если на выходе гидронасоса (в котором механическая энергия ДВС преобразуется в потенциальную гидравлическую энергию потока жидкости) установить гидромотор, осуществляющий обратное преобразование; гидромотор может вращать генератор, отдающий часть энергии в сеть.