- •Оглавление

- •1. Виды испытаний и их назначение . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .0

- •2. Тормозные установки. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1

- •2.1 Гидродинамические тормоза (гдт) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

- •2.3. Электрические тормоза на базе машин постоянного тока (мпт). . . . . . . . . . . .

- •5.2. Прямые методы измерения объёмного расхода топлива. . . . . . . . . . . . . . . . . .

- •5.3. Косвенные методы измерения массового расхода топлива. . . . . . . . . . . . . . . . . . . . . .

- •1. Виды испытаний и их назначение

- •2. Тормозные установки

- •2.3. Электрические тормоза на базе машин постоянного тока (мпт).

- •2.4. Электрические тормоза на базе асинхронных машин (ам) переменного тока.

- •3. Измерение крутящего момента (Мк).

- •3.3. Измерение крутящего момента на валу, соединяющем двигатель с тормозом (динамометрические муфты).

- •4. Измерение частоты вращения

- •4.4. Интегрирующие тахометры

- •5. Измерение расхода топлива

- •5.2. Прямые методы измерения объёмного расхода топлива,

- •5.4. Прямые методы измерения массового расхода топлива (силовые расходомеры).

- •6. Индицирование двс

- •6.1. Требования к динамическим (частотным) характеристикам датчиков.

- •6.4. Измерение сигнала пьезоэлектрических индикаторов.

6. Индицирование двс

Задачи, для решения которых необходимо индицирование.

Количественная оценка рабочего процесса в цилиндре ДВС базируется в первую очередь на точном измерении мгновенных быстро меняющихся значений давления, каждое из которых соответствует своему моменту в рабочем цикле (своему положению поршня или угла ПКВ относительно ВМТ).

Что понимается под индицированием?

Индицированием называется совместное измерение давления в цилиндре и соответствующей ему координаты цикла либо в виде положения поршня, либо в виде угла ПКВ относительно ВМТ. По этой же причине индицированием называют измерение давлений во впускном и выпускном трубопроводах и в линии высокого давления подачи топлива в дизеле, если эти измерения проводятся совместно с координатами цикла.

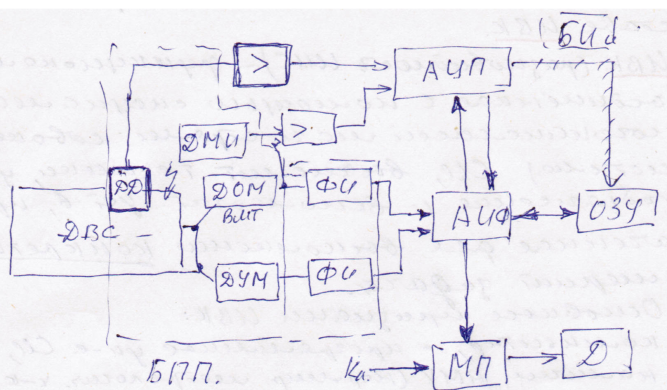

Блок-схема индицирования (для одноцикловых индикаторов): основные элементы и их назначение (общий случай).

Эффективность процесса индицирования определяется 3 составляющими. 1. Датчик, воспринимающий давления и преобразующий его в первичный электрический сигнал. 2. Входной усилитель – преобразователь сигнала с дальнейшим приведением его к уровню входного сигнала АЦП. 3. Система сбора, хранения, обработки и представления информации. ДД – датчик давления. ДОМ – датчик оборотных меток (ВМТ). ДУМ – датчик угловых меток. ДММ – датчик момента искрообразования им ДХФ – датчик хода иглы форсунки. НУ – нормирующий усилитель. ФИ – формирователь импульсов включая множительные и делительные устройства. АИФ – аппаратный интерфейс. АЦП – аналого-цифровой преобразователь. ОЗУ – оперативно-запоминающее устройство. МП – микропроцессор. Д – дисплей. Кл – клавиатура.

6.1. Требования к динамическим (частотным) характеристикам датчиков.

Измерение мгновенного давления в цилиндре двигателя прямым методом (т.е. одноцикловыми датчиками) относится к разряду (категории) динамических измерений. Высокая интенсивность измерения давления в цилиндре в процессе сгорания предъявляет высокие требования к динамическим свойствам датчиков.

Механическая и газодинамическая инерционность.

Механическая инерционность датчика, определяемую не только (и даже не столько) типом первичного преобразователя, но также массой и упругостью его подвижных элементов. Газодинамическая инерционность, определяемая газодинамической рабочей полости датчика (её объёмом) и свойствами соединительного канала (соединяющего датчик с полостью цилиндра).

Условие соответствия динамических характеристик датчика требованиям динамичности исследуемого процесса (амплитудно- и фазочастотные характеристики датчиков и их сравнение с характеристиками исследуемого процесса). В чём заключается получение требований для оценки динамичности исследуемого процесса? Как соотносятся частотный спектр исследуемой закономерности с частотой собственных колебаний механической системы датчика? Какой должна быть в первом приближении частота собственных колебаний датчика для индицирования четырёхтактного ДВС с частотой вращения n = 5000 мин-1? От чего (каких конструктивных особенностей) зависит частота собственных колебаний механической системы того или иного датчика?

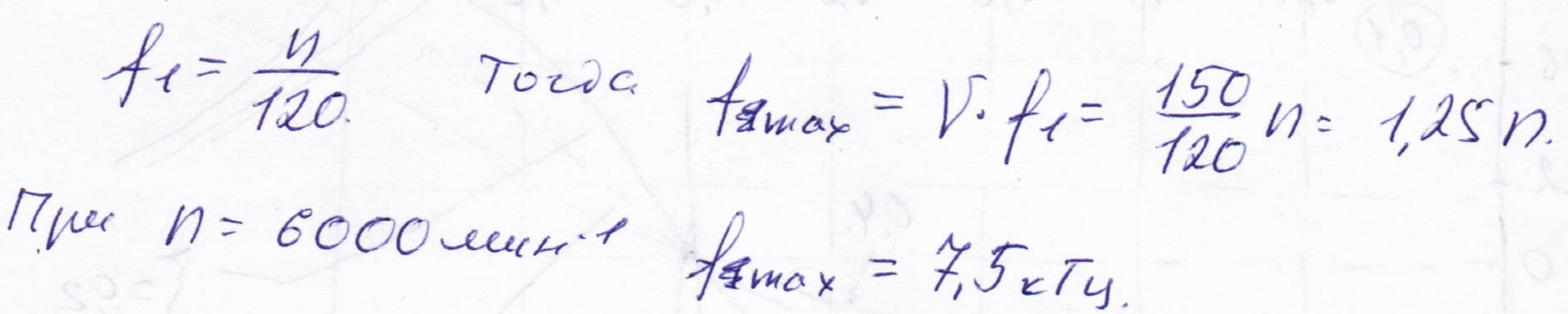

Для достоверной регистрации среднего индикаторного давления необходимо учитывать высшие гармоники до 150 порядка. Следовательно, верхняя граница неискажённого пропускания сигнала датчика давления составляет: fmax = f1 max , где f1 max – частота циклов на max скоростном режиме двигателя. Например для 4х тактного ДсИЗ nmax = 6000 мин-1 частота циклов

Т.е. верхняя граница неискажённого пропускания должна быть не менее 7,5кГц.

Для

определения требуемой частоты собственных

колебаний самого датчика следует

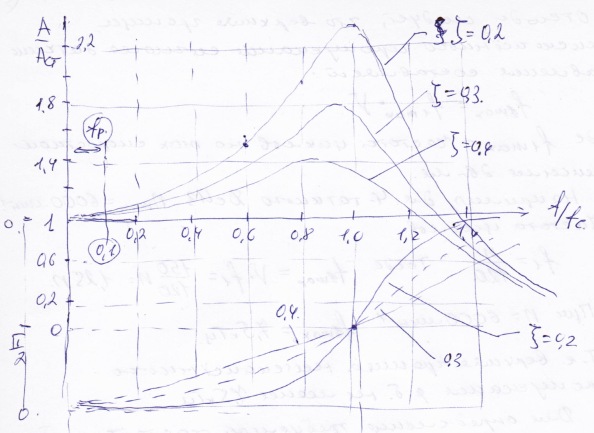

воспользоваться АЧХ и ФЧХ. Уравнение

движения механической системы с

затуханием колебаний:

![]() .

k – круговая частота незатухающих

колебаний, n – размерный коэффициент

затухания, ζ = n/k – безразмерный коэффициент

затухания. На основании АЧХ и ФЧХ следует,

что для слабо демпфированных систем (ζ

= 0,3…0,4) полоса неискажённого частотного

и фазового пропускания (рабочая полоса

частот) составляет fp

≈ 0,1 fc,

где fc

– частота собственных колебаний

механической системы датчика.

.

k – круговая частота незатухающих

колебаний, n – размерный коэффициент

затухания, ζ = n/k – безразмерный коэффициент

затухания. На основании АЧХ и ФЧХ следует,

что для слабо демпфированных систем (ζ

= 0,3…0,4) полоса неискажённого частотного

и фазового пропускания (рабочая полоса

частот) составляет fp

≈ 0,1 fc,

где fc

– частота собственных колебаний

механической системы датчика.

Т.о. fc ≈ 10fp = 75кГц. Выполнение данного условия гарантирует, что механическая инертность датчика не вызовет значительных динамических погрешностей при определении мгновенных давлений в цилиндре. Однако при расчёте процесса тепловыделение может потребоваться учёт большого числа гармоник. То же самое относится к определению мгновенных пульсаций давлений, которые содержат высокочастотные составляющие. Сведения о необходимом рабочем диапазоне частот может быть получены на основании физических моделей процессов, происходящих в цилиндре двигателя.

Газодинамическая инерционность датчика: её составляющие (3). От чего зависят отдельные её составляющие? Выводы.

Газодинамическая инерционность вызвана ограниченными возможностями размещения датчика в цилиндре двигателя. Включает в себя 3 составляющие: 1. Наличие объёма полости датчика после соединительного канала под мембраной. 2. Скорость передачи импульса давления через соединительный канал. 3. Гидравлическое сопротивление соединительного канала при передаче сигнала давления из цилиндра в рабочую камеру датчика. В большинстве конструкций давление передаётся на рабочую мембрану датчика через соединительный канал. Последний, будучи заполнен упругим газом, образует совместно с объёмом газа под мембраной колебательную систему. Точность передачи давления будут зависеть от объёма полости датчика Vд и от параметров соединительного канала. Т.о. объём рабочей полости датчика и соединительный канал являются факторами, ограничивающими динамические свойства датчика. Все перечисленные погрешности приводят к динамическим погрешностям измерения давления при индицировании двигателя. Исходя из изложенного материала, можно сформировать некоторые требования к конструкции датчиков и способам их установки на двигатель. 1. Длина индикаторного канала должна быть минимальна. 2. Желательно, чтобы чувствительный элемент (мембрана) датчика непосредственно соприкасался с газом в КС.

Датчики индикаторов. Основные требования.

Датчик является наиболее ответственным элементом (узлом) ИВК для индицирования ДВС. К нему предъявляются жёсткие требования. 1. Высокие динамические свойства, механическую и газодинамическую инерционность. 2. Высокий уровень выходного сигнала (как по напряжению, так и по мощности). 3. Линейность характеристики. 4. Минимальная чувствительность к температуре и к циклическим её колебаниям. 5. Низкая чувствительность к вибрациям. 6. Минимальные размеры с учётом ограниченных возможностей размещения (установки) датчика в головке цилиндров. 7. Стабильность характеристики во времени. 8. Устойчивость к перегрузкам. 9. Возможность измерения как постоянных, так и переменных давлений.

Типы электрических индикаторов в зависимости от способа преобразования сигнала давления в электрический сигнал (3-4). Основные метрологические свойства и влияющие факторы. Достоинства, недостатки, область применения.

В качестве первичных преобразователей в датчиках индикаторов могут использоваться следующие чувствительные элементы: 1. тензорезистивные. 2. индуктивные. 3. ёмкостные. 4. пьезоэлектрические.

Тензорезистивные:

Индуктивные:

Емкостные:

6.2. Пьезоматериалы. Что такое пьезоэлектрики?

Пьезоэлектрики – кристаллические вещества, в которых при сжатии и растяжении (в определённых направлениях) возникает электрическая поляризация в отсутствии внешнего электрического поля. В результате этого на гранях элемента в определённых направлениях возникают электрические заряды.

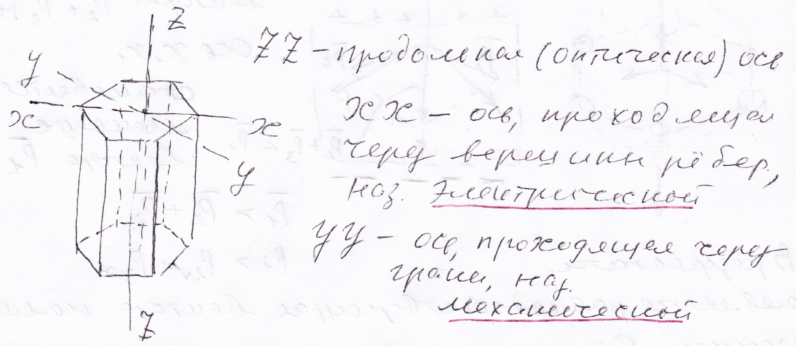

Кристалл кварца и его оси. Физическая природа пьезоэффекта. Продольный и поперечный пьезоэффект. От каких факторов зависит выходной сигнал продольного и поперечного пьезоэффектов?

Кристалл кварца представляет собой шести гранную призму, в которой можно выделить 3 основные оси.

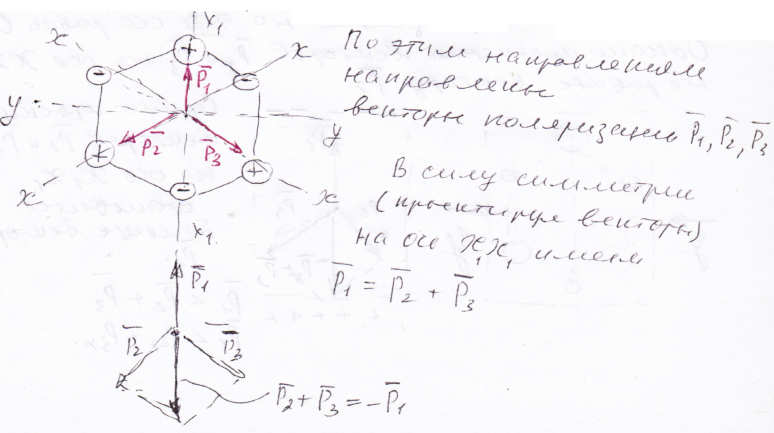

Рассмотрим природу пьезоэффекта на примере кристалла кварца, рассматривая форму элементарной кристаллической ячейки (точнее, рассматривая её проекцию на плоскость, перпендикулярную оси). В целом ячейка нейтральна, но в ней можно выделить 3 направления, проходящие через центр и соединяющие 2 разноимённых заряда (электрические оси).

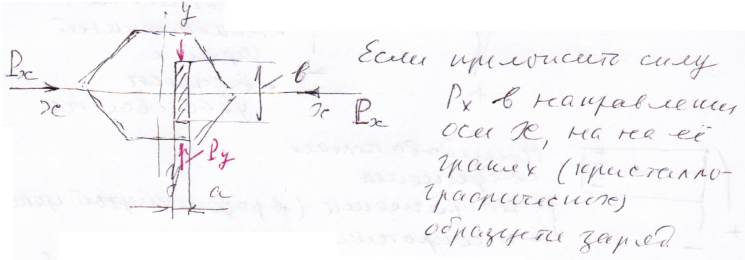

Если приложить усилие вдоль оси х1х1, то электрическая нейтральность ячейки нарушается в результате деформации электрической ячейки.

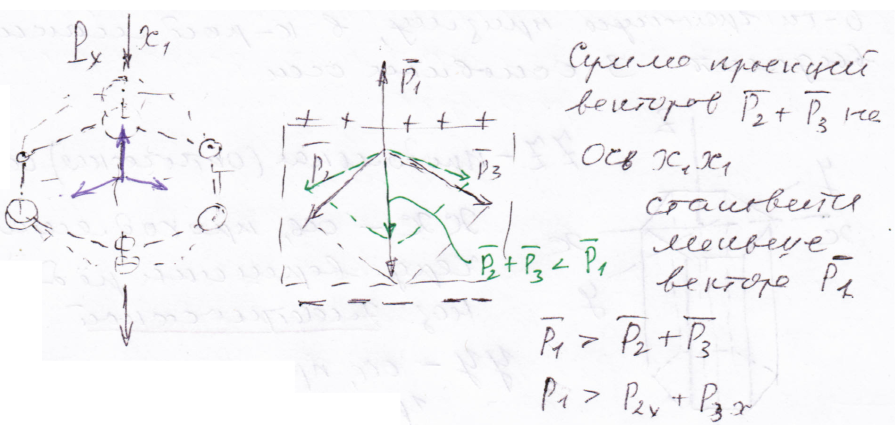

В результате появляется равнодействующая вектора поляризации. Ей соответствуют поляризационные заряды на гранях, перпендикулярные оси х1х1, знаки которых зависят от ориентации кристалла. Образование поляризационных зарядов на гранях, перпендикулярных оси х1х1, называется продольным пьезоэффектом. При механическом воздействии вдоль оси уу, геометрическая сумма векторов поляризации на эту ось равна 0. Однако проекции векторов Р2 и Р3 на ось хх не равны вектору Р1.

В результате равнодействующая вектора поляризации направлена в противоположную сторону по сравнению с предыдущим случаем. На нижней грани кристалла появляется «+» заряд, а на верхней «–» заряд. Образование поляризационных зарядов на гранях, перпендикулярно нагружаемым граням, называется поперечным пьезоэффектом.

Как должны быть ориентированы грани пластин, вырезаемых из кристалла кварца?

Из кристалла кварца вырезают пластину таким образом, чтобы наибольшая плоскость была бы перпендикулярна электрической оси хх.

![]() ,

где d1

– продольный пьезомодуль к/н. Величина

этого заряда не зависит от размеров

пластин. Если подвергнуть эту же пластину

сжатию в направлении оси уу, то на тех

же гранях вновь появится заряд

,

где d1

– продольный пьезомодуль к/н. Величина

этого заряда не зависит от размеров

пластин. Если подвергнуть эту же пластину

сжатию в направлении оси уу, то на тех

же гранях вновь появится заряд

![]() ,

поперечный пьезоэффект с тем же модулем

d1.

Но, в отличие от продольного эффекта,

поперечный пьезоэффект зависит от

соотношения b/a, что позволяет изменять

чувствительность преобразователя.

,

поперечный пьезоэффект с тем же модулем

d1.

Но, в отличие от продольного эффекта,

поперечный пьезоэффект зависит от

соотношения b/a, что позволяет изменять

чувствительность преобразователя.

В чём преимущества кварца в качестве пьезоматериала (4-6)?

1. Высокая механическая прочность. 2. Хорошие изоляционные свойства. 3. Сравнительно низкая зависимость от температуры (до 250…3500С почти не влияет). 4. Отсутствие гистерезиса. 5. Линейность характеристики (сохраняется при нагружении вплоть до разрушения), упругие свойства. 6. Широкое распространение и невысокая стоимость.

Что относится к влияющим факторам пьезоматериалов?

1. Температура (хотя по сравнению с упругими пьезоматериалами) у кварца её влияние меньше. 2. Влажность (из-за большого входного электрического сопротивления датчика). 3. Механические воздействия (особенно на соединительный кабель).

В каком диапазоне температур пьезокварц может применяться без охлаждения?

Для всех пьезоэлектриков характерно значение температуры, при которой их пьезоэлектрические свойства утрачиваются. Для кварца эта температура составляет 5500С (т.н. точка Кюри).

Конструкция пьезодатчика: схема и основные элементы.

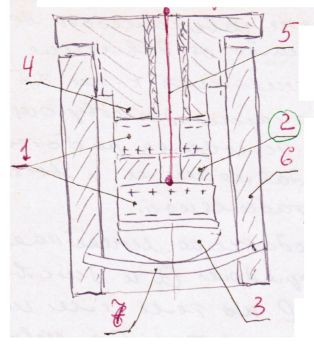

Вариант с нагруженной мембраной. В простейшем случае пьезодатчик состоит из 2х пластин (1), зажатых в обкладках, одной из которых является нижняя опора (3), а роль другой выполняет торец регулировочной (натяжной) гайки (4). Между пластинами (1) помещается металлический электрод (2), который служит для включения датчика в схему преобразователя посредством электрода (5). Второй электрод образует корпус (6), с которым контактируют (в данном случае) отрицательные стороны пластин пьезоэлемента (верхняя пластина – через натяжную гайку (4)), а нижняя – через опору (3), которая через мембрану (7), защемлённую в корпусе (6). Пластина (1) подбирается таким образом, чтобы при их сжатии силой давления на гранях, соединённых с одноимённым электродом, возникали бы заряды одного знака. С помощью гайки (4) осуществляется предварительное натяжение мембраны (7), что создаёт преднатяг кварцевых пластин (1).

Нарушение линейности характеристики датчика и способ её устранения. Как это реализуется в современных датчиках?

Нарушение линейности характеристики происходит вследствие перераспределения передаваемого усилия между столбиком кварцевых пластин и корпусом датчика. Это сопровождается, как правило, увеличением чувствительности с увеличением нагрузки. Причиной этого могут быть элементы в силовой цепи датчика, имеющие переменную жесткость, а именно резьбы, опоры контакта пластин и т.д. Их жесткость увеличивается с увеличением усилия, и после некоторого значения последнего остаётся постоянной. Кроме того, в области малых нагрузок аналогичное явление происходит и с пьезомодулем самого кварца.

Для устранения указанных явлений в кинематической цепи датчика применяют преднатяг усилием, превосходящим значение Рн. В данной простейшей схеме преднатяг осуществляется нагружением мембраны (7), за счёт упругости (упругой деформации) которой создаётся усилие преднатяга Рн.

Температурная чувствительность датчика: причины её появления. Каким образом температурная чувствительность отражается на результатах измерения давления в цилиндре в различных частях рабочего цикла? На результатах измерения каких показателей это отражается? Какими конструктивными мероприятиями устраняется или существенно уменьшается влияние температуры?

Деформации ТР, вызванные изменением температуры имеют тот же порядок, что и деформации, вызванные изменением давления. В связи с этим необходимо конструктивная и (или) схемная температурная компенсация ТР в сочетании с охлаждением датчиков. Температура газов, омывающих мембрану со стороны цилиндра, за время одного цикла, меняется в широких пределах (от 300 до 25000С). При этом различают 2 вида температурного воздействия: явление прогрева и циклические колебания. Вследствие колебаний температуры возникает температурная погрешность. Эта погрешность будет переменной по величине, а иногда и по знаку. Радикальным средством устранения температурных помех является: 1. Вынесение упругого элемента датчика из зоны, подверженной действию высоких температур. 2. Эффективное охлаждение датчика с применением т.н. разделительной мембраны, имеющей малую жесткость.

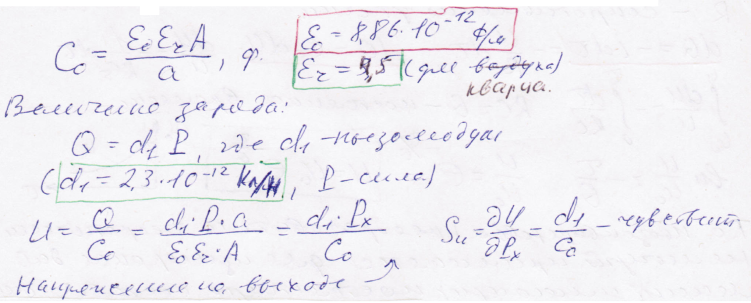

6.3. Измерение заряда по величине напряжения. Ёмкость датчика. Вычисление величины заряда и вычисление величины напряжения. Чувствительность датчика по напряжению. Определить чувствительность датчика с одной пластиной по напряжению (Вольт/Ньютон), если известны: диаметр (d), толщина (а), пьезомодуль (d1), электрическая постоянная (0), относительная электрическая постоянная (r). Определить величину выходного напряжения при заданной величине давления.

Выходным параметром пьезопреобразователя является напряжение U. Это связано с тем, что пластина кристалла представляет собой конденсатор с 2мя металлическими обкладками. Зная размеры пластин (А – площадь обкладок) и расстояние между ними (а) можно рассчитать напряжение на обкладках.

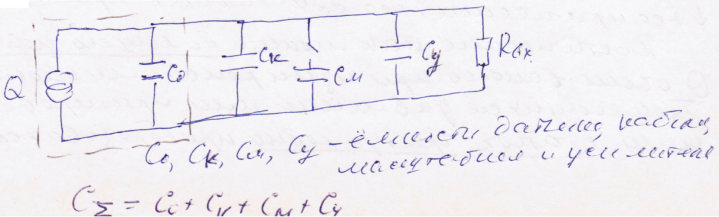

Соединительный кабель и его влияние на величину выходного напряжения. Измерительная цепь включения пьезодатчика.

В реальных условиях включение пьезопреобразователя в схему сопровождается подключенным параллельно ему (т.е. ёмкость С0) других емкостей (соединительный кабель Ск, усилитель Су и См)

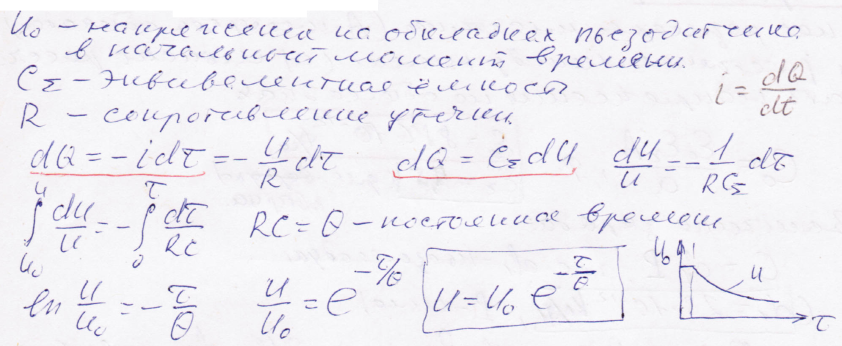

Стекание заряда. Как изменяется напряжение на пластинах датчика при стекании заряда? Постоянная времени датчика. От чего она зависит и на что влияет?

Т.о. пьезокварцевые преобразователи теоретически не могут применяться для измерения давлений, имеющих постоянную составляющую. Непрерывная утечка заряда приведёт к тому, что напряжение на обкладках конденсатора С0 будет определяться только переменной составляющей измеряемого давления. Кроме того, датчик будет плохо регистрировать и низкочастотные составляющие измеряемого давления.

Чем определяется выбор постоянной времени (верхний и нижний пределы)?

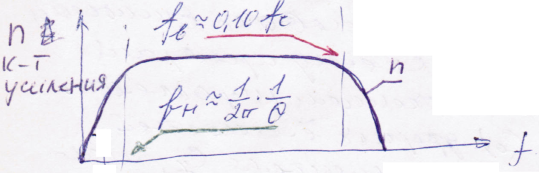

Т.о. рабочей областью данного СИ является область, в которой чувствительность остаётся постоянной

Сверху эта область ограничивается частотой собственных колебаний датчика (преобразователя). Снизу эта область ограничивается величиной постоянной времени θ. Чем выше θ, тем медленнее уменьшение напряжения на обкладках преобразователя.

Что даёт увеличение постоянной времени? Как реально можно увеличить постоянную времени? Какими техническими средствами это достигается? Чем ограничивается максимально возможная величина постоянной времени?

Достижение как можно большего значения θ очень важно при измерении медленно меняющихся давлений или при проведении статической градуировки преобразователя. Принципиально увеличить θ можно за счёт увеличения R или увеличения СΣ. Однако, это увеличение за счёт включения параллельно преобразователю конденсаторов приводит к уменьшению выходного напряжения преобразователя. Поэтому для увеличения θ используется увеличения Rвх (сопротивления утечки). Это позволяет расширить частотный диапазон без потери чувствительности. Однако, при очень высоком Rвх (Rутечки) вход пьезоусилителя становится очень чувствительным к помехам. Его работа становится неустойчивой. Считается, что для удовлетворительного наблюдения процесса значение θ должно лежать в пределах 25 ≤ θ/τн ≤ 50, где τн – время «наблюдения». Высокое Rутечки требует столько же высокого сопротивления кабеля.

Требования к соединительному кабелю (3-4).

1. Наличие экрана. 2. Увеличенное сопротивление изоляции между проводом и экраном (не менее собственного сопротивления кварца). 3. Ёмкость кабеля не должно изменяться при сотрясениях, вызванных работой двигателя. 4. На проводе не должно возникать зарядов от трения провода об изоляцию. 5. Основные характеристики кабеля не должны меняться с применением атмосферных условий.

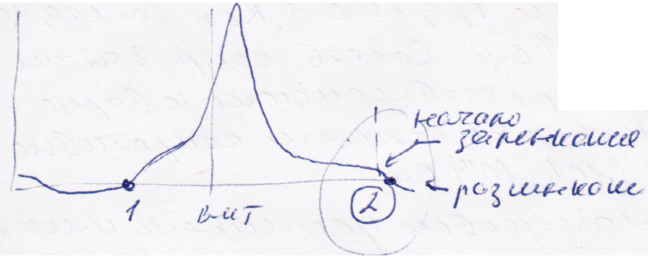

Натекание заряда на датчик: к чему это приводит? Способ устранения натекания заряда на датчик.

В современных системах индицирования удаётся достичь снижения сигнала на входе не более 5 мВ за 30 мс. Это даёт возможность проводить практически статическую градуировку преобразователя. Вместе с тем для исключения натекания заряда на датчик последний необходимо периодически замыкать на массу в момент «нулевого усиления», т.е. в динамическом режиме при переходе через «0» (обнуление заряда). Замыкание происходит с упреждением, а размыкание точно в точке 2.