- •Министерство образования и науки Российской Федерации фгбоу впо Самарский Государственный Технический Университет

- •Кафедра «Автоматизированные станочные комплексы»

- •Содержание

- •Реферат

- •Введение

- •1. Кинематический расчёт привода

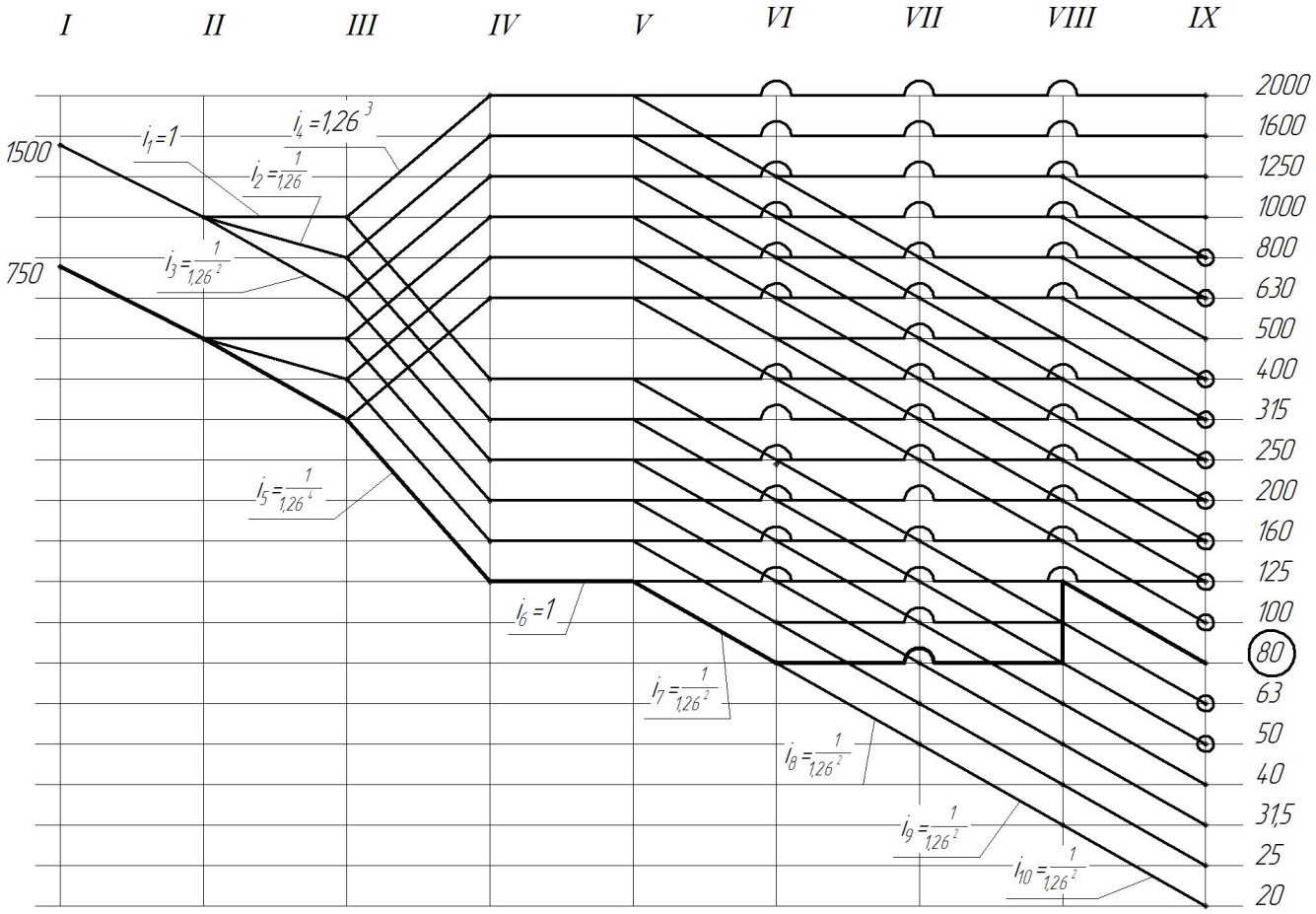

- •1.1. Построение графика частот вращение привода главного движение базового станка

- •1.2. Разработка структурной формулы проектируемого привода с обоснованием и выбором оптимального варианта

- •1.3. Построение структурной сетки проектируемого привода

- •1.4. Построение графика частот вращения проектируемого привода

- •1.5. Определение передаточных отношений и расчет чисел шестерен (диаметра шкивов)

- •В станкостроении для универсальных станков среднего типоразмера диаметры шкивов менее 63 мм нежелательны, примем минимальный диаметр по гост 1284.3-96, .

- •Принимаем ближайший диаметр по гост 1284.3-96 .

- •2.2. Ориентировочный расчет диаметров валов привода

- •Расчет геометрических параметров зубчатых колес

- •2.4. Расчет вала на сложное сопротивление

- •2.5. Расчёт ремённой передачи

- •2.6. Уточненный расчет III вала

- •2.7. Расчет и выбор подшипников для рассчитываемого вала

- •2.8. Расчет шпоночного соединения

- •3. Описание кинематической схемы и компоновки станка, конструктивных особенностей и смазки основных узлов

- •4. Выводы и заключение.

- •Библиографический список.

Принимаем ближайший диаметр по гост 1284.3-96 .

Найдем числа зубьев группы, передающей крутящий момент со II вала на III, методом наименьшего общего кратного:

k=18

k=18

Число зубьев шестерен передач подсчитывается по формуле:

;

;

;

;

;

;

;

;

;

;

;

;

.

.

Найдем числа зубьев группы, передающей крутящий момент с III вала на IV:

k=21

7

7

Число зубьев шестерен передач подсчитывается по формуле:

;

;

;

;

;

;

Определяем диаметры шкивов, передающих крутящий момент с IV на V вал:

Принимаем

диаметр шкива

,

,

Принимаем

диаметр шкива

Числа зубьев пар шестерен, передающих крутящий момент с V вала на VI, с VI на VII, с VII на VIII и с VIII на IX найдем табличным методом:

Определяем передаточные отношения передач:

,

,

,

,

По таблице определяем

,

а

,

а

,

следовательно

,

следовательно

.

.

Таблица 1

D |

D2:D3 |

D14:D15 |

Z |

Z4:Z5 |

Z6:Z7 |

Z8:Z9 |

Z10:Z11 |

Z12:Z13 |

Z16:Z17 |

Z18:Z19 |

Z20:Z21 |

Z22:Z23 |

Диаметры шкивов |

63:90 |

71:71 |

Число зубьев |

36:36 |

32:40 |

28:44 |

56:28 |

24:60 |

35:55 |

35:55 |

35:55 |

35:55 |

i |

0,7 |

1 |

i |

1 |

0,8 |

0,64 |

2 |

0,4 |

0,64 |

0,64 |

0,64 |

0,64 |

|

|

|

ΣZ |

72 |

72 |

72 |

84 |

84 |

90 |

90 |

90 |

90 |

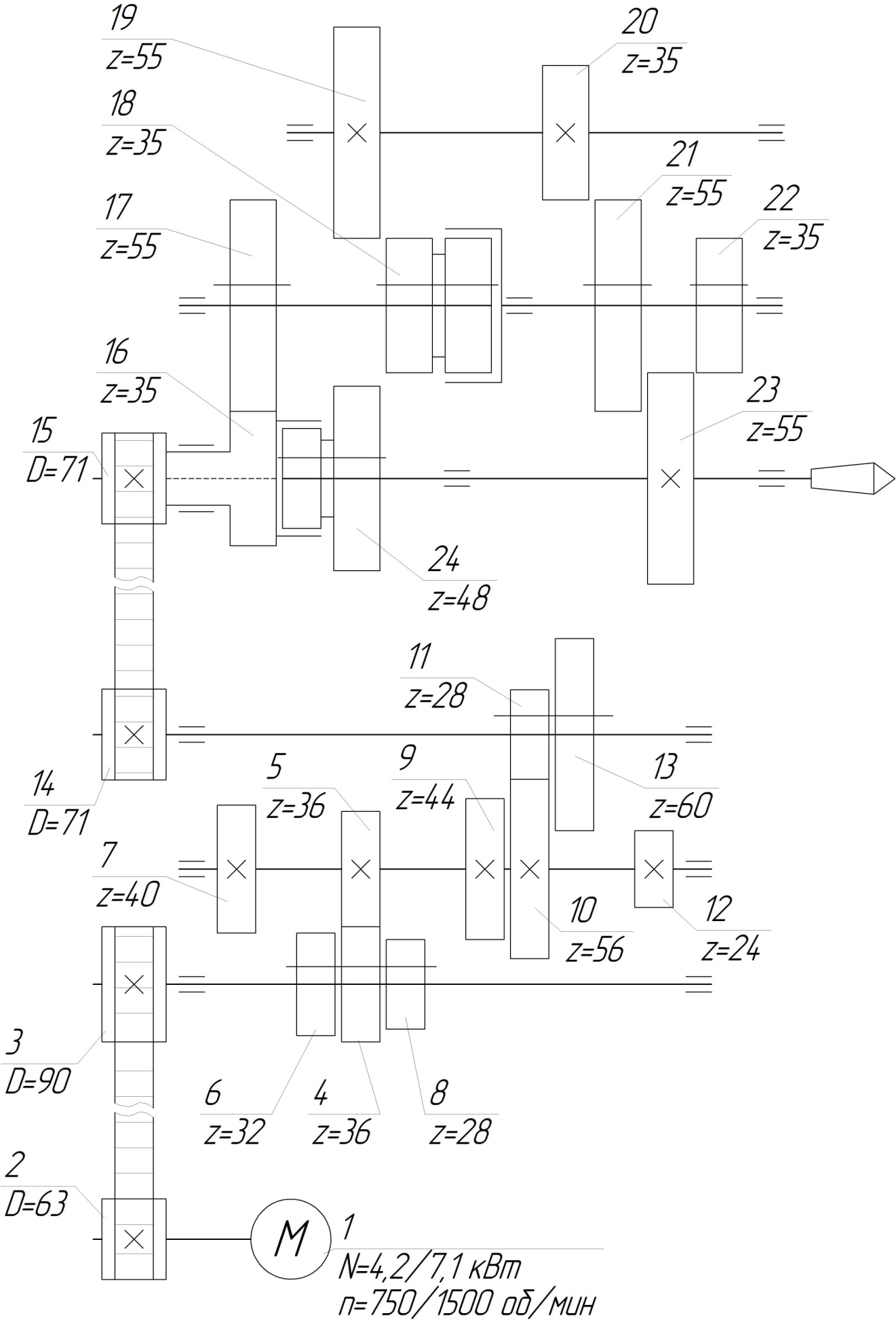

По результатам таблицы 1 проектируем кинематическую схему главного привода станка (рис. 7).

Рис. 7 Кинематическая схема главного привода проектируемо станка

1.6. Составление уравнений кинематического баланса и расчет действительных частот вращения шпинделя.

Составляем уравнения кинематического баланса для каждой из ветвей графика.

1.7. Расчет допустимой погрешности частот вращения и фактических погрешностей на всех ступенях

Максимальная погрешность не должна превышать:

Δ = 10·(φ – 1) % = 10·(1,26 – 1) % = 2,6 %.

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

Подсчитанные отклонения действительных значений от табличных не превышают допустимых.

2. Прочностные расчеты

2.1. Расчет модуля из условий прочности на изгиб и по допускаемым контактным напряжениям

Расчет модулей в группах передач производится из условия работы зуба на изгиб и контактную прочность для коробок скоростей.

Максимальное значение рассчитанного модуля mи или mк округляется до ближайшего большего стандартного значения 1; 1.5; 2; 2.5; 3; 4. В станкостроении для универсальных станков среднего типоразмера модуль менее 2 мм нежелателен.

Формула для определения модуля зубьев исходя из прочности на изгиб:

где:

N – мощность передаваемая данным валом;

[σ и] – допускаемое напряжение на изгиб;

уН – коэффициент формы зуба;

ψв – коэффициент ширины зуба;

Кq – коэффициент режима нагружения;

КН – коэффициент неравномерности распределения нагрузки;

КП– коэффициент перегрузки;

Z1 – число зубьев шестерни;

nрасч – расчетная частота вращения;

об/мин;

об/мин;

Примем nрасч = 80 об/мин; построим расчетную схему для определения модуля (рис. 8).

Рабочая область

Рис 8. Расчетная частота

Рассчитываем

мощность:

,

,

.

.

,

,

кВт

кВт ,

,

кВт;

кВт; ,

, кВт;

кВт; ,

,

кВт;

кВт; ,

,

кВт;

кВт; ,

,

кВт;

кВт; ,

,

кВт;

кВт; ,

,

кВт.

кВт.

Расчет модуля из условий прочности на изгиб:

-

мощность

передаваемая данным валом кВт, N

= 6,674;

-

мощность

передаваемая данным валом кВт, N

= 6,674;

-

коэффициент динамики,

-

коэффициент динамики,

-

коэффициент переменности режима

нагрузок,

-

коэффициент переменности режима

нагрузок,

=1;

=1;

-коэффициент

перегрузки,

-коэффициент

перегрузки,

;

;

-

коэффициент формы зуба,

=0,5;

-

коэффициент формы зуба,

=0,5;

-

коэффициент ширины зуба

-

коэффициент ширины зуба

,

=12;

,

=12;

-

число зубьев шестерни первой группы,

=28;

-

число зубьев шестерни первой группы,

=28;

-

частота вращения в минуту шестерни

об/мин:

-

частота вращения в минуту шестерни

об/мин:

- длительный предел

выносливости зуба (сталь 40х закалка

ТВЧ=300МПа; сталь 40х улучшение = 220МПа;

сталь 12ХН3 цементация и закалка = 350 МПа).

- длительный предел

выносливости зуба (сталь 40х закалка

ТВЧ=300МПа; сталь 40х улучшение = 220МПа;

сталь 12ХН3 цементация и закалка = 350 МПа).

Проектировочный расчет на контактную прочность проводится по формуле:

-коэффициент

зависит от режимов нагружения и твердости

материала,

=1,2

(среднелегкое нагружение)

-коэффициент

зависит от режимов нагружения и твердости

материала,

=1,2

(среднелегкое нагружение)

и

и -предыдущие

значения

-предыдущие

значения

– допустимое

напряжение при расчете на контактную

прочность (сталь 40х закалка ТВЧ=1000МПа;

сталь 40х улучшение = 650МПа; сталь 12ХН3

цементация и закалка = 1700МПа).

– допустимое

напряжение при расчете на контактную

прочность (сталь 40х закалка ТВЧ=1000МПа;

сталь 40х улучшение = 650МПа; сталь 12ХН3

цементация и закалка = 1700МПа).

Значение модулей других групп для трех видов материалов найдем с помощью ЭВМ, используя Microsoft Office Excel (Таблица 2):

Таблица 2

Данные |

|

Данные |

№ вала |

||||||||||||||||||||

kn= |

1,2 |

|

I |

II |

III |

IV |

V |

VI |

VII |

VIII |

IX |

||||||||||||

kд= |

1 |

|

n1р |

750 |

500 |

315 |

125 |

125 |

80 |

80 |

125 |

80 |

|||||||||||

kн= |

1 |

|

Z1 |

- |

28 |

24 |

- |

35 |

35 |

35 |

35 |

- |

|||||||||||

yн= |

0,5 |

|

N |

6,816 |

6,674 |

6,532 |

6,319 |

6,177 |

6,106 |

5,964 |

5,822 |

5,764 |

|||||||||||

Ψb= |

12 |

|

n2р |

- |

500 |

315 |

125 |

125 |

80 |

80 |

80 |

80 |

|||||||||||

Сталь 40Х - закалка |

|

Z2 |

- |

- |

44 |

60 |

- |

55 |

55 |

55 |

55 |

||||||||||||

[σи]= |

300 |

|

i |

- |

- |

1,571 |

2,500 |

- |

1,571 |

1,571 |

1,571 |

1,571 |

|||||||||||

[σк]= |

1000 |

|

Сталь 40Х - закалка |

||||||||||||||||||||

Сталь 40Х-улучшение |

|

mи |

- |

1,837 |

2,240 |

- |

2,638 |

3,049 |

3,025 |

2,586 |

- |

||||||||||||

[σи]= |

220 |

|

mк |

- |

- |

1,726 |

1,542 |

- |

2,289 |

2,280 |

2,262 |

2,244 |

|||||||||||

[σк]= |

650 |

|

Сталь 40Х-улучшение |

||||||||||||||||||||

Сталь 12ХН3-цем.+ зак. |

|

mи |

- |

2,037 |

2,483 |

- |

2,925 |

3,381 |

3,355 |

2,868 |

- |

||||||||||||

[σи]= |

350 |

|

mк |

- |

- |

2,300 |

2,055 |

- |

3,050 |

3,038 |

3,015 |

2,991 |

|||||||||||

[σк]= |

1700 |

|

Сталь 12ХН3-цем.+ зак. |

||||||||||||||||||||

|

|

|

mи |

- |

1,745 |

2,127 |

- |

2,506 |

2,896 |

2,874 |

2,457 |

- |

|||||||||||

|

|

|

mк |

- |

- |

1,212 |

1,083 |

- |

1,607 |

1,601 |

1,588 |

1,575 |

|||||||||||

В связи с проблемами, возникшими при построении кинематической схемы, связанными с недостаточными межосевыми расстояниями, выберем модуль для первой и второй группы равный m=2,5, для всех остальных m=3,0 мм, используя при этом материал сталь 12ХН3 с термообработкой – цементация и закалка.