- •«Привод главного движения токарно-револьверного станка »

- •Введение.

- •Аннотация

- •Назначение и область применения токарно-револьверных станков.

- •3. Выбор электродвигателя.

- •4. Кинематический расчет станков

- •Разработка кинематической схемы привода.

- •4.1 Выбор кинематической структуры привода

- •4.2 Построение структурной сетки привода

- •4.3 Построение графика чисел оборотов

- •4.4 Определение чисел зубьев в приводе

- •4.5 Разработка кинематической схемы привода

- •5. Расчет зубчатых колёс.

- •6. Предварительный расчет диаметров валов.

- •6.1. Диаметры валов, выбор подшипников.

- •6.2. Расчет на прочность

- •8. Расчет шпоночного соединения.

- •9. Выбор муфт .

- •10. Выбор электромагнитных муфт

- •11. Расчет шлицевых соединений.

- •12. Определение системы смазки

- •Заключение.

10. Выбор электромагнитных муфт

Выбор электромагнитных муфт контактного типа Э1М…2 производится в зависимости от крутящего момента на валу и угловой скорости [2].

МН=kT, Нм,

где k=1,3 – коэффициент запаса.

![]() ,

с-1,

,

с-1,

где п – частота вращения вала, мин-1

Вал II:

МН=1,350,97=66,3 Нм

![]() с-1

с-1

Вал III:

МН=1,399,9=129,8Нм

![]() с-1

с-1

Выбираем электромагнитные муфты типоразмера 09

11. Расчет шлицевых соединений.

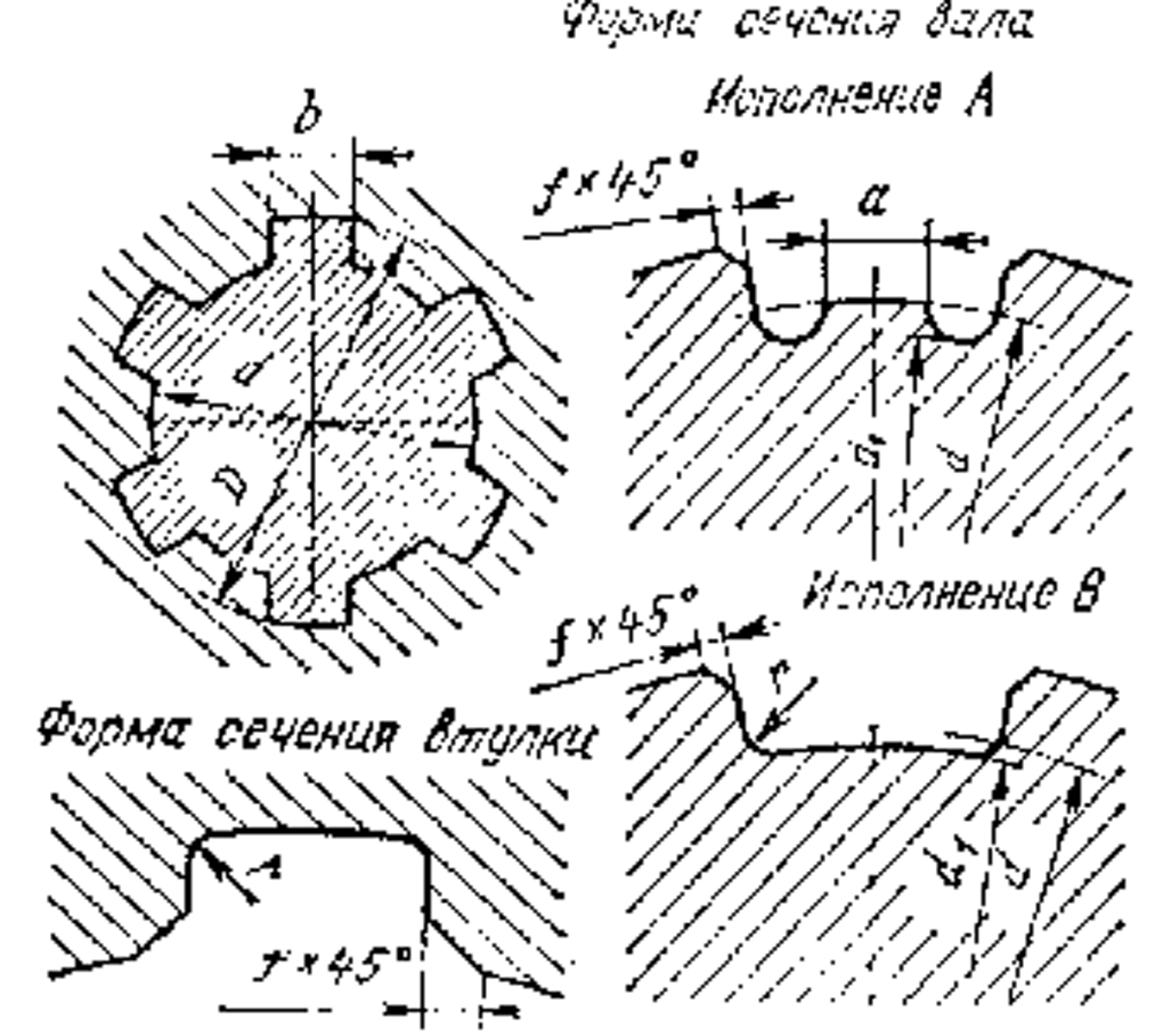

Рис 10. шлицевые соединения.

Проверочный расчет на прочность прямобочных шлицев аналогичен расчету призматических шпонок. Расчет ведется только на смятие.

При

расчете допускают, что по боковым

поверхностям зубьев нагрузка распределяется

равномерно, но из-за неточности

изготовления в работе участвует 0,75

общего числа зубьев (т. е. коэффициент

неодновременности работы зубьев

![]() ).

).

Условие прочности на смятие

![]() ,

,

где М – передаваемый момент, Н∙м;

z – число зубьев( в зависимости от d)

dср – средний диаметр соединения, мм;

![]() ,

,

Fсм – площадь смятия, мм2;

![]() ,

,

где lр – рабочая длина зубьев, мм;

f – размер фаски зуба, мм;

r – радиус скругления у основания зуба, мм;

D – наружный диаметр, мм;

d – внутренний диаметр, мм;

[σ]см – допускаемое напряжение (для средней серии подвижного соединения под нагрузкой [σ]см=5-15МПа (табл. 9.3 [4])).

Параметры f, r, D, d – принимаются по ГОСТ 1139-80 для прямобочных шлицевых соединений средней серии (табл. 9.2 [4]).

1-ый вал: 6×23×26 (f=0,3; r=0,2)

![]() мм;

мм;

![]() мм2;

мм2;

![]() МПа.

МПа.

2-й вал: 6×26×30 (f=0,4; r=0,3)

![]() мм;

мм;

![]() мм2;

мм2;

![]() МПа;

МПа;

3-й вал: 10×28×35 (f=0,4; r=0,3)

![]() мм;

мм;

![]() мм2;

мм2;

![]() МПа;

МПа;

4-й вал: 8×46×52 (f=0,4; r=0,3)

![]() мм;

мм;

![]() мм2;

мм2;

![]() МПа;

МПа;

Согласно полученным результатам расчета шлицевые соединения выдерживают заданную нагрузку.

12. Определение системы смазки

Смазочная система станка служит для подачи смазочного материала ко всем трущимся поверхностям.

Существует несколько схем подвода смазочного материала к трущимся поверхностям. Индивидуальная схема служит для подвода смазочного материала к одной смазочной точке, централизованная к нескольким точкам. В нераздельной схеме нагнетательное устройство присоединено к смазочной точке постоянно, в раздельной оно подключается только на время подачи смазочного материала. В проточной системе жидкий или пластичный материал используется один раз. В циркуляционной системе жидкий материал подается повторно. В системах дроссельного дозирования объем смазочного материала , подаваемого к смазочной точке регулируется дросселем. В системах объемного дозирования могут регулироваться не только доза, но и частота подачи. В комбинированных системах могут быть предусмотрены объемное и дроссельное регулирование одно- и двухматериальные питатели. Системы с жидким смазочным материалом в зависимости от способа его подачи к поверхностям трения могут быть разбрызгивающими, струйными, капельными, аэрозольными.