- •Призначення припусків на механічну обробку деталей розрахунково-аналітичним методом

- •«Технологія автомобіле- і тракторобудування»

- •6.05050305 «Колісні та гусеничні транспортні засоби»

- •1. Основні положення щодо призначення величини припусків

- •2. Основні фактори, які впливають на величину припусків

- •3. Порядок розрахунку припусків на механічну обробку поверхонь та граничних розмірів заготовки за технологічними переходами

- •4. Вибір складових величин для розрахунку проміжних припусків на механічну обробку заготовки

- •5. Розрахунок величини припусків. Визначення граничних проміжних і початкових розмірів заготовки

- •6. Приклад призначення припусків на механічну обробку поверхні розрахунково-аналітичним методом

- •Призначення припусків на механічну обробку деталей розрахунково-аналітичним методом

- •«Технологія автомобіле- і тракторобудування»

- •6.05050305 «Колісні та гусеничні транспортні засоби»

- •61002, Харків, вул. Фрунзе, 21.

5. Розрахунок величини припусків. Визначення граничних проміжних і початкових розмірів заготовки

Визначення складових припуску на кожний технологічний перехід механічної обробки поверхні заготовки дає змогу розрахувати припуск zimin, мінімально необхідний для виконання цього переходу, а з урахуванням способу установки різального інструмента на розмір – і максимально можливий припуск zimах.

Величина мінімально необхідного припуску zimin розраховується з застосуванням залежностей, приведених в таблиці 3.2. Максимально можливий припуск zimах визначається наступним чином.

При обробці заготовки на кожному технологічному переході інструментом, заздалегідь установленим на розмір (точіння, фрезерування, стругання і т. ін.), має місце явище копіювання – при видаленні за один робочій хід більшої величини припуску розмір обробленої поверхні також виявиться більшим у разі обробки зовнішньої поверхні або меншим – при обробці внутрішньої. Це явище виникає внаслідок збільшення зусилля різання, а отже деформацій елементів технологічної системи. Схема розташування проміжних припусків і допусків на проміжні та початкові розміри заготовки в цьому випадку має вид, показаний на рисунку 5.1. Через ITзаг позначений допуск на діаметр заготовки, через IT1, IT2 та IT3 – відповідно допуски на попереднє, чистове та тонке точіння.

У відповідності до п. 9 таблиці 3.1 для кожного технологічного переходу обробки зовнішньої плоскої поверхні

![]()

при обробці зовнішньої поверхні обертання

![]()

Через L позначені розміри заготовки, які одержуються при обробці плоских поверхонь.

Рисунок 5.1 – Схема розташування проміжних припусків і допусків на проміжні та початкові розміри заготовки для обробки зовнішньої поверхні обертання лезовими різальними інструментами, встановленими на розмір

Якщо при виконанні технологічного переходу різальний інструмент установлюється на розмір індивідуально для кожної оброблюваної заготовки способом взяття пробних стружок (дрібносерійне виробництво, нестабільні розміри заготовок), оператор намагається в порядку підстраховки одержати розмір оброблюваної поверхні по ближній до різального інструмента межі поля допуску. Такий підхід також забезпечує певний запас на зношування поверхні. Аналогічна ситуація має місце і в інших випадках обробки, коли розмір одержується способом послідовного наближення до його потрібного значення – шліфування, хонінгування і т. ін. В цьому разі величина zimin повинна забезпечити виконання потрібної обробки навіть якщо на попередньому технологічному переході був одержаний розмір по дальній від інструмента межі. Схема розташування проміжних припусків і допусків для цього випадку приведена на рисунку 5.2.

Максимальний

можливий припуск визначається як

![]() при обробці плоскої поверхні та

при обробці плоскої поверхні та

![]() при

обробці поверхні обертання.

при

обробці поверхні обертання.

Рисунок 5.2 – Схема розташування проміжних припусків і допусків на проміжні та початкові розміри заготовки для обробки зовнішньої поверхні обертання у разі послідовного наближення розміру до його потрібного значення

У разі обробки поверхні різними технологічними методами, які припускають як попередню установку інструмента на розмір, так і послідовне одержання розміру, схема розташування припусків і допусків буде мати вигляд, показаний на рисунку 5.3, якщо для обробки зовнішньої поверхні обертання застосовується попереднє та чистове точіння, після чого – попереднє та чистове шліфування (наприклад, при обробці шийки вала під підшипник кочення). Ця схема є комбінованою з ознаками двох попередніх схем, тому і максимально можливий припуск zimах треба визначати з застосуванням формул, приведених для цих схем.

Рисунок 5.3 – Схема розташування проміжних припусків і допусків на проміжні та початкові розміри заготовки при різних способах установки різального інструмента на розмір

Загальний припуск є різницею між розмірами заготовки і обробленої деталі і визначається з урахуванням конкретного розташування проміжних припусків в залежності від способів обробки. Загальні мінімальний zсум min та максимальний zсум mах припуски представляють мінімально необхідний та максимально можливий припуски, тому при обробці по схемі, що представлена на рисунку 5.1 , загальні припуски на сторону складають

![]()

![]()

При обробці поверхні по схемі, що представлена на рисунку 5.2,

![]()

![]()

Аналогічно при обробці поверхні по схемі, що представлена на рисунку 5.3,

![]()

![]()

В наведених залежностях n – кількість технологічних переходів обробки поверхні; dn – діаметр заготовки, одержаний на останньому технологічному переході (діаметр обробленої деталі); m – кількість технологічних переходів, які виконуються з індивідуальною установкою різального інструмента на розмір. Припускається, що ці технологічні переходи настають за тими, що виконуються при фіксованій установці інструмента на розмір і нумеруються починаючи з першого такого переходу. Так, для схеми обробки, показаної на рисунку 5.3, m = 2.

Загальні номінальні припуски у разі обробки поверхні заготовки на кожному технологічному переході інструментом, заздалегідь встановленим на розмір (рисунок 5.1), розраховуються за формулами, приведеними в таблиці 3.1, п.12. Якщо всі або останні технологічні переходи виконуються при індивідуальній установці інструмента на розмір (рисунки 5.2 і 5.3), загальні номінальні припуски розраховуються за формулами:

для зовнішніх плоских поверхонь

![]()

для зовнішніх поверхонь обертання

![]()

для внутрішніх плоских поверхонь

![]()

для внутрішніх поверхонь обертання

![]()

Оскільки для всіх варіантів обробки зовнішніх плоских поверхонь

![]()

а для зовнішніх поверхонь обертання

![]()

для внутрішніх поверхонь відповідно

![]()

і

![]()

номінальні розміри заготовок розраховуються за наступними формулами:

для зовнішніх плоских поверхонь і поверхонь обертання

![]()

![]()

для внутрішніх поверхонь відповідно

![]()

![]()

Оскільки на рисунку 5.1 указані всі необхідні розміри і граничні відхилення розмірів заготовки і деталі, на рисунках 5.2 та 5.3 ці дані не приведені.

Одержані таким чином розміри заготовки зазначаються на її кресленні разом з вибраними за стандартами [4] і [5] граничними відхиленнями.

Для оформлення креслення заготовки необхідно призначити припуски на всі оброблювані поверхні та визначити характеристики окремих її конструктивних елементів – формувальних та штампувальних ухилів відповідно для відливків та штамповок і радіусів закруглення (галтелей) між суміжними поверхнями заготовок.

Формувальні та штампувальні ухили при проектуванні заготовок вибирають відповідно з таблиць 5.1 [7] та 5.2 [4].

Таблиця 5.1 – Формувальні ухили зовнішніх поверхонь моделей або стержневих ящиків (за ГОСТ 3212-80)

Вимірювана висота поверхні моделі, мм |

Ухили (не більше) для моделей |

|||

виплавлюваних |

оболонкових форм |

металевих |

дерев'яних |

|

До 20 |

0º 20´ |

0º 45´ |

1º 30´ |

3º 00´ |

Понад 20 до 50 |

0º 15´ |

0º 30´ |

1º 00´ |

1º 30´ |

» 50 » 100 |

0º 10´ |

0º 30´ |

0º 45´ |

1º 00´ |

» 100 » 200 |

— |

0º 20´ |

0º 30´ |

0º 45´ |

Закінчення таблиці 5.1

Вимірювана висота поверхні моделі, мм |

Ухили (не більше) для моделей |

|||

виплавлюваних |

оболонкових форм |

металевих |

дерев'яних |

|

Понад 200 до 300 |

— |

0º 20´ |

0º 30´ |

0º 30´ |

» 300 » 800 |

— |

— |

0º 20´ |

0º 30´ |

» 800 » 2000 |

— |

— |

— |

0º 20´ |

» 2000 |

— |

— |

— |

0º 15´ |

Примітки: 1. Ухили місцевих невеликих стовщень (бобишек, платиків, планок) варто приймати 30 – 45 º. 2. У ребрах жорсткості ухил варто робити до 5 – 8 º.

Таблиця 5.2 – Максимальні величини штампувальних ухилів

Устаткування |

Штампувальні ухили, град |

|

на зовнішній поверхні |

на внутрішній поверхні |

|

Штампувальні молоти, преси без виштовхувачів |

7 |

10 |

Преси із виштовхувачами, горизонтально-кувальні машини |

5 |

7 |

Гарячештампувальні автомати |

1 |

2 |

Примітки: 1. На поверхнях отворів в поковках, виготовлених на горизонтально-кувальних машинах, штампувальний ухил не повинен перевищувати 3 º. 2. Допустимі відхилення штампувальних ухилів на поковках установлюються в межах ±0,25 їхньої номінальної величини.

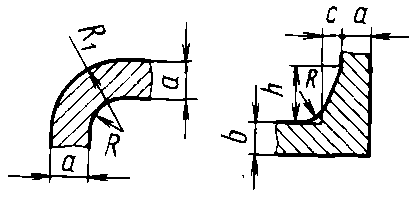

Радіуси закруглень у відливках приймаються за даними таблиці 5.3 [7], для поковок – за даними таблиці 5.4 з допустимими відхиленнями, указаними в таблиці 5.5.

Таблиця 5.3 – Радіуси закруглень у відливках

Ескіз |

Параметр |

Найменші значення параметрів для лиття |

|

у піщані форми |

у кокіль |

||

|

|

|

|

|

|

|

|

|

|

|

|

Примітки: 1. Значення радіусів литих галтелей приймати рівними 1, 2, 3, 5, 8, 10, 15, 20, 25, 30, 40 мм. 2. Число значень різних радіусів галтелей, застосовуваних в одному виливку, повинне бути мінімальним.

Таблиця 5.4 – Радіуси закруглень зовнішніх кутів поковок

Маса поковки, кг |

Мінімальна величина радіусів закруглень, мм, при глибині струмка штампа, мм |

|||

до 10 включно |

10 – 25 |

25 – 50 |

більш 50 |

|

До 1,0 включно |

1,0 |

1,6 |

2,0 |

3,0 |

Більш 1,0 » 6,3 » |

1,6 |

2,0 |

2,5 |

3,6 |

» 6,3 » 16,0 » |

2,0 |

2,5 |

3,0 |

4,0 |

» 16,0 » 40,0 » |

2,5 |

3,0 |

4,0 |

5,0 |

» 40,0 » 100,0 » |

3,0 |

4,0 |

5,0 |

7,0 |

» 100,0 » 250,0 » |

4,0 |

5,0 |

6,0 |

8,0 |

Таблиця 5.5 – Допустимі відхилення радіусів закруглень зовнішніх та внутрішніх кутів поковок

Радіус закруглення |

Допуск радіусів закруглень для класів точності |

||||

Т1 |

Т2 |

Т3 |

Т4 |

Т5 |

|

До 4 включно |

0,5 |

0,5 |

0,5 |

1,0 |

2,0 |

Більш 4 » 6 » |

0,5 |

0,5 |

1,0 |

2,0 |

3,0 |

» 6 » 10 » |

1,0 |

1,0 |

2,0 |

3,0 |

5,0 |

» 10 » 16 » |

1,0 |

2,0 |

3,0 |

5,0 |

8,0 |

» 16 » 25 » |

2,0 |

3,0 |

5,0 |

8,0 |

12,0 |

» 25 » 40 » |

3,0 |

5,0 |

8,0 |

12,0 |

20,0 |

» 40 » 60 » |

5,0 |

8,0 |

12,0 |

20,0 |

30,0 |

» 60 » 100 » |

8,0 |

12,0 |

20,0 |

30,0 |

50,0 |

Примітка: Величина радіусів закруглень внутрішніх кутів установлюється за узгодженням між виробником і споживачем.

Запитання для самоконтролю

1. Що являє собою явище копіювання погрішностей, спостережуване при однопрохідній обробці заздалегідь установленим на розмір різальним інструментом?

2. Зобразите схему розташування проміжних припусків і допусків на проміжні й вихідний розміри заготовки для випадку обробки її зовнішньої циліндричної поверхні за декілька послідовно застосовуваних технологічних переходів лезовими інструментами, заздалегідь установленими на розмір.

3. Як зміниться розглянута в попередньому пункті схема у випадку обробки внутрішньої циліндричної поверхні?

4. Як зміниться розглянута в п.2 схема у випадку, якщо останній технологічний перехід виконується шліфуванням методом послідовних наближень до розміру?

5. Яке призначення мають формувальні та штампувальні ухили, що передбачаються на деяких поверхнях заготовок?

6. З якою метою спряження поверхонь відливків та поковок (штамповок) здійснюється з застосуванням галтелей?