- •Тема 5 зубчатые передачи………………………………………………………54

- •Тема 6 цилиндрические зубчатые передачи……………………..62

- •Тема 6 цилиндрические зубчатые передачи……………………..77

- •Тема 7 конические зубчатые передачи……………………………….90

- •Тема 12 опоры валов и осей……………………………………………….151

- •Тема 12 опоры валов и осей……………………………………………….167

- •Тема 13 соединения деталей машин…………………………………….174

- •Тема 13 соединения деталей машин………………………………..185

- •Тема 13 соединения деталей машин………………………………..196

- •Тема 13 соединения деталей машин………………………………..210

- •Тема 13 соединения деталей машин………………………………..224

- •Предисловие

- •1.2. Общая классификация деталей и узлов машин

- •1.3. Основные требования, предъявляемые

- •Лекция 2

- •Тема 3 критерии работоспособности и расчета деталей машин

- •3.1. Прочность

- •3.2. Жесткость

- •3.3. Статическая устойчивость

- •3.4. Виброустойчивость

- •3.5. Износостойкость

- •3.6. Термостойкость

- •4.2. Кинематические и энергетические соотношения в механических передачах

- •Тема 5 зубчатые передачи

- •5.1. Общие сведения, преимущества и недостатки

- •Зубчатых передач

- •5.2. Классификация зубчатых передач

- •5.3. Основные требования к зубчатому зацеплению. Эвольвента и её свойства. Понятие о нарезании зубьев

- •5.4. Основные геометрические параметры эвольвентного зацепления

- •5.5. Точность зубчатых передач

- •5.6. Усилия в зацеплении зубчатых передач

- •5.7. Условия работы зуба в зацеплении. Напряжения в элементах зуба

- •5.8. Расчетная нагрузка в зацеплении

- •5.9. Виды повреждений зубьев. Критерии работоспособности и расчета зубчатых передач

- •5.11. Материалы зубчатых колес

- •Тема 6 циллиндрические зубчатые передачи

- •6.1. Элементы геометрии прямозубого цилиндрического

- •6.2. Особенности геометрии косозубых цилиндрических колес

- •6.3. Коэффициенты перекрытия

- •6.4. Понятие об эквивалентном зубчатом колесе

- •6.6. Расчет косозубых цилиндрических передач

- •6.7. Расчет зубьев прямозубых цилиндрических передач

- •6.8. Расчет зубьев косозубых цилиндрических передач

- •Лекция 6

- •Тема 7 конические зубчатые передачи

- •7.1. Общие сведения

- •7.2. Геометрические параметры конических зубчатых передач

- •7.3. Распределение нагрузки по длине зуба конического колеса. Приведение конического колеса к эквивалентному цилиндрическому

- •7.4. Расчет конических зубчатых передач на контактную прочность

- •7.5. Расчет зубьев конических передач на прочность при изгибе

- •Тема 8 проверочный расчет зубчатых передач на статическую прочность при перегрузках

- •Лекция 7

- •Тема 9 другие виды передач зацеплением

- •9.1. Планетарные передачи

- •9.2. Волновые передачи

- •9.3. Передачи винт-гайка

- •9.4. Червячные передачи

- •Тема 10

- •10.2. Геометрия, кинематика и силы в ременной передаче

- •10.3. Виды повреждений, критерии работоспособности и применяемые материалы ременных передач

- •10.4. Расчет ременной передачи

- •Тема 11 валы, оси и муфты

- •11.1. Назначение, классификация и конструктивные

- •Особенности валов и осей

- •11.2. Виды повреждений валов и осей, критерии работоспособности и применяемые материалы

- •11.3. Нагрузки и расчетные схемы валов и осей

- •Лекция 9

- •Тема 11 валы, оси и муфты

- •11.4. Расчёт валов и осей на прочность

- •11.5. Муфты для соединения валов

- •11.5.1. Назначение, конструкция и классификация муфт

- •11.5.2 Подбор стандартных муфт

- •11.5.3 Расчёт нестандартных муфт

- •Лекция 10

- •Тема 12 опоры валов и осей

- •12.1. Подшипники скольжения

- •12.1.1. Конструкция, материалы, достоинства и недостатки подшипников скольжения

- •12.1.2. Виды повреждений и критерии работоспособности подшипников скольжения

- •12.1.3. Условия работы и расчет подшипников скольжения

- •12.2. Подшипники качения

- •12.2.1. Конструкция, материалы, достоинства и недостатки, классификация подшипников качения

- •12.2.2. Распределение нагрузки между телами качения. Напряжения и деформации в подшипниках качения

- •12.2.3. Кинематика и потери на трение в подшипниках качения

- •Лекция 11

- •Тема 12 опоры валов и осей

- •12.2.4. Виды повреждений и критерии работоспособности подшипников качения

- •12.2.5. Выбор и расчет подшипников качения

- •Тема 13 соединения деталей машин

- •13.1. Основные понятия и общая классификация соединений

- •13.2. Шпоночные соединения

- •13.3. Шлицевые (зубчатые) соединения

- •13.4.2. Основные повреждения и критерии работоспособности, материалы и классы прочности резьбовых деталей

- •13.4.3. Распределение нагрузки по виткам резьбы. Стандартные соотношения элементов резьбовых деталей

- •13.4.4. Усилия и моменты в винтовой паре

- •Лекция 13

- •Тема 13 соединения деталей машин

- •13.4.5. Расчёт резьбовых соединений на прочность при постоянных нагрузках

- •Расчёт затянутого (напряжённо-

- •13.4.6. Расчёт резьбовых соединений на прочность при переменных нагрузках

- •13.4.7. Определение допускаемых напряжений при расчёте резьбовых соединений и основные мероприятия по повышению их сопротивления усталости

- •13.4.8. Расчёт групповых резьбовых соединений

- •Тема 13

- •13.5.2. Дефекты сварных соединений, критерии их работоспособности и допускаемые напряжения

- •13.5.3. Расчет стыкового сварного шва

- •13.5.4. Расчет углового (валикового) сварного шва

- •13.5.5. Способы повышения прочности и сопротивления усталости сварных швов

- •Тема 13

- •13.6.2. Элементы геометрии заклепочного соединения

- •13.6.3. Виды повреждений и критерии работоспособности заклепочных соединений

- •13.6.4. Проверка прочности элементов заклепочного соединения

- •13.6.5. Расчет заклепочного шва

- •13.6.6. Допускаемые напряжения при расчете заклепочных соединений

3.6. Термостойкость

Термостойкость — способность материала деталей и смазочных жидкостей сохранять необходимые механические и вязкостные свойства при повышенных или пониженных температурах эксплуатации.

Критерий работоспособности деталей при повышенных температурах принято называть теплостойкостью. Повышенные температуры в ряде случаев существенно изменяют

29

работоспособность деталей и узлов машин — приводят к разжижению смазки (уменьшению вязкости), обусловливающей

появление задиров и заеданий сопряженных поверхностей, вызывают дополнительные термические напряжения, изменение свойств металлов и пластмасс (явление ползучести и релаксации напряжений, отпуск и т.п.), ослабление посадок и др.

Значительные минусовые температуры могут вызвать охрупчивание и явление хладноломкости материалов, загустевание смазки и заклинивание движущихся частей машины и т.п. Пригодность материала деталей для работы при минусовых температурах, особенно в случае ударного или циклического нагружения, определяется ударной вязкостью. Так, например, сталь 3 нельзя использовать при отрицательных температурах -50…-60⁰С, т.к. её ударная вязкость снижается со 100 Дж/см2 при t=20⁰С до 5…10Дж/см2 при t = -50⁰С.

В промышленности для изготовления деталей машин обычно применяют конструкционные стали с ударной вязкостью >10 Дж/см2. А при высоких требованиях к конструкции (например, авиационно-космическая техника) металлические детали, подвергающиеся ударному или циклическому нагружению, должны иметь в диапазоне рабочих температур ударную вязкость не ниже 10…50 Дж/см2.

Допустимые

температуры эксплуатации устанавливаются

из опыта или расчетом. Например, при

повышенных температурах из решения

уравнения теплового баланса (тепловыделение

за единицу времени приравнивают

теплоотдаче) определяется средняя

установившаяся температура

![]() и

сравнивается с допустимой

и

сравнивается с допустимой

![]() ,

т.е.

,

т.е.

![]() .

.

30

ЛЕКЦИЯ 3

ТЕМА 4

МЕХАНИЧЕСКИЕ ПЕРЕДАЧИ

4.1. Основные сведения.

Классификация механических передач

Движения исполнительных механизмов (движителей) машин, как правило, не совпадают с движением вала двигателя. Для преобразования и передачи движений от вала двигателя к исполнительным механизмам машин вводят различные промежуточные устройства, называемые передачами. В машиностроении применяют следующие передачи: механические, электрические, пневматические, гидравлические и комбинированные. Наибольшее распространение получили механические передачи, которые изучаются в курсе «Детали машин и основы конструирования».

Механические передачи классифицируют по различным служебным и конструктивным признакам.

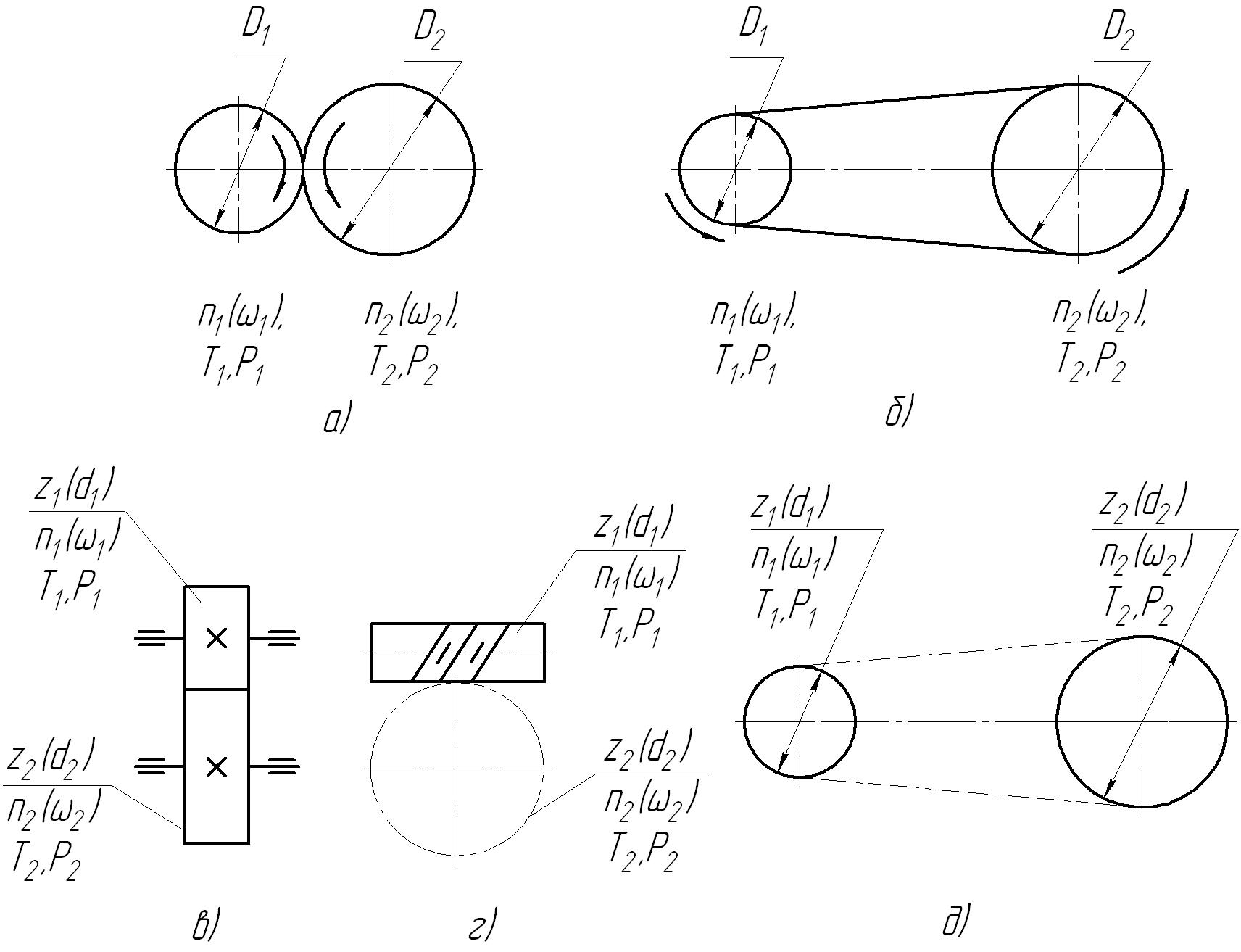

По принципу действия и взаимному расположению звеньев:

передачи трением с непосредственным контактом звеньев — фрикционные (рис. 4.1, а);

передачи трением с использованием промежуточного звена — ременные (рис. 4.1, б);

передачи зацеплением с непосредственным контактом звеньев — зубчатые, червячные, винтовые (рис. 4.1, в, г);

передачи зацеплением с использованием промежуточного звена — цепные (рис. 4.1, д).

По характеру изменения скорости:

понижающие и повышающие передачи;

регулируемые и нерегулируемые передачи;

31

По конструктивному исполнению:

открытые передачи, не имеющие общего корпуса (применяют при невысоких скоростях – до 3…4 м/с и, как правило, в безопасных местах);

полуоткрытые, обычно снабжаются защитным кожухом, но подшипники, как правило, выполняются отдельно в закрытом исполнении;

закрытые, имеющие общий корпус, в котором расположены все узлы передачи и куда заливается смазочное масло. Более экономичны, имеют меньшие объем и массу, получили широкое распространение.

По числу ступеней:

одноступенчатые передачи;

многоступенчатые однотипные и комбинированные из разных типов передач.

Рис. 4.1. Основные типы механических передач

32