- •Тема 5 зубчатые передачи………………………………………………………54

- •Тема 6 цилиндрические зубчатые передачи……………………..62

- •Тема 6 цилиндрические зубчатые передачи……………………..77

- •Тема 7 конические зубчатые передачи……………………………….90

- •Тема 12 опоры валов и осей……………………………………………….151

- •Тема 12 опоры валов и осей……………………………………………….167

- •Тема 13 соединения деталей машин…………………………………….174

- •Тема 13 соединения деталей машин………………………………..185

- •Тема 13 соединения деталей машин………………………………..196

- •Тема 13 соединения деталей машин………………………………..210

- •Тема 13 соединения деталей машин………………………………..224

- •Предисловие

- •1.2. Общая классификация деталей и узлов машин

- •1.3. Основные требования, предъявляемые

- •Лекция 2

- •Тема 3 критерии работоспособности и расчета деталей машин

- •3.1. Прочность

- •3.2. Жесткость

- •3.3. Статическая устойчивость

- •3.4. Виброустойчивость

- •3.5. Износостойкость

- •3.6. Термостойкость

- •4.2. Кинематические и энергетические соотношения в механических передачах

- •Тема 5 зубчатые передачи

- •5.1. Общие сведения, преимущества и недостатки

- •Зубчатых передач

- •5.2. Классификация зубчатых передач

- •5.3. Основные требования к зубчатому зацеплению. Эвольвента и её свойства. Понятие о нарезании зубьев

- •5.4. Основные геометрические параметры эвольвентного зацепления

- •5.5. Точность зубчатых передач

- •5.6. Усилия в зацеплении зубчатых передач

- •5.7. Условия работы зуба в зацеплении. Напряжения в элементах зуба

- •5.8. Расчетная нагрузка в зацеплении

- •5.9. Виды повреждений зубьев. Критерии работоспособности и расчета зубчатых передач

- •5.11. Материалы зубчатых колес

- •Тема 6 циллиндрические зубчатые передачи

- •6.1. Элементы геометрии прямозубого цилиндрического

- •6.2. Особенности геометрии косозубых цилиндрических колес

- •6.3. Коэффициенты перекрытия

- •6.4. Понятие об эквивалентном зубчатом колесе

- •6.6. Расчет косозубых цилиндрических передач

- •6.7. Расчет зубьев прямозубых цилиндрических передач

- •6.8. Расчет зубьев косозубых цилиндрических передач

- •Лекция 6

- •Тема 7 конические зубчатые передачи

- •7.1. Общие сведения

- •7.2. Геометрические параметры конических зубчатых передач

- •7.3. Распределение нагрузки по длине зуба конического колеса. Приведение конического колеса к эквивалентному цилиндрическому

- •7.4. Расчет конических зубчатых передач на контактную прочность

- •7.5. Расчет зубьев конических передач на прочность при изгибе

- •Тема 8 проверочный расчет зубчатых передач на статическую прочность при перегрузках

- •Лекция 7

- •Тема 9 другие виды передач зацеплением

- •9.1. Планетарные передачи

- •9.2. Волновые передачи

- •9.3. Передачи винт-гайка

- •9.4. Червячные передачи

- •Тема 10

- •10.2. Геометрия, кинематика и силы в ременной передаче

- •10.3. Виды повреждений, критерии работоспособности и применяемые материалы ременных передач

- •10.4. Расчет ременной передачи

- •Тема 11 валы, оси и муфты

- •11.1. Назначение, классификация и конструктивные

- •Особенности валов и осей

- •11.2. Виды повреждений валов и осей, критерии работоспособности и применяемые материалы

- •11.3. Нагрузки и расчетные схемы валов и осей

- •Лекция 9

- •Тема 11 валы, оси и муфты

- •11.4. Расчёт валов и осей на прочность

- •11.5. Муфты для соединения валов

- •11.5.1. Назначение, конструкция и классификация муфт

- •11.5.2 Подбор стандартных муфт

- •11.5.3 Расчёт нестандартных муфт

- •Лекция 10

- •Тема 12 опоры валов и осей

- •12.1. Подшипники скольжения

- •12.1.1. Конструкция, материалы, достоинства и недостатки подшипников скольжения

- •12.1.2. Виды повреждений и критерии работоспособности подшипников скольжения

- •12.1.3. Условия работы и расчет подшипников скольжения

- •12.2. Подшипники качения

- •12.2.1. Конструкция, материалы, достоинства и недостатки, классификация подшипников качения

- •12.2.2. Распределение нагрузки между телами качения. Напряжения и деформации в подшипниках качения

- •12.2.3. Кинематика и потери на трение в подшипниках качения

- •Лекция 11

- •Тема 12 опоры валов и осей

- •12.2.4. Виды повреждений и критерии работоспособности подшипников качения

- •12.2.5. Выбор и расчет подшипников качения

- •Тема 13 соединения деталей машин

- •13.1. Основные понятия и общая классификация соединений

- •13.2. Шпоночные соединения

- •13.3. Шлицевые (зубчатые) соединения

- •13.4.2. Основные повреждения и критерии работоспособности, материалы и классы прочности резьбовых деталей

- •13.4.3. Распределение нагрузки по виткам резьбы. Стандартные соотношения элементов резьбовых деталей

- •13.4.4. Усилия и моменты в винтовой паре

- •Лекция 13

- •Тема 13 соединения деталей машин

- •13.4.5. Расчёт резьбовых соединений на прочность при постоянных нагрузках

- •Расчёт затянутого (напряжённо-

- •13.4.6. Расчёт резьбовых соединений на прочность при переменных нагрузках

- •13.4.7. Определение допускаемых напряжений при расчёте резьбовых соединений и основные мероприятия по повышению их сопротивления усталости

- •13.4.8. Расчёт групповых резьбовых соединений

- •Тема 13

- •13.5.2. Дефекты сварных соединений, критерии их работоспособности и допускаемые напряжения

- •13.5.3. Расчет стыкового сварного шва

- •13.5.4. Расчет углового (валикового) сварного шва

- •13.5.5. Способы повышения прочности и сопротивления усталости сварных швов

- •Тема 13

- •13.6.2. Элементы геометрии заклепочного соединения

- •13.6.3. Виды повреждений и критерии работоспособности заклепочных соединений

- •13.6.4. Проверка прочности элементов заклепочного соединения

- •13.6.5. Расчет заклепочного шва

- •13.6.6. Допускаемые напряжения при расчете заклепочных соединений

3.3. Статическая устойчивость

Статическая устойчивость — способность конструкции сохранять определенную начальную форму упругого равновесия при действии внешних нагрузок. Это критерий работоспособности для длинных и тонких стержней, работающих на сжатие, или тонких пластин, нагруженных силами, действующими в их плоскости (например, створки сопла авиационного газотурбинного двигателя).

3.4. Виброустойчивость

Виброустойчивость — способность конструкции работать в заданных условиях эксплуатации без недопустимых колебаний.

Вибрации (колебания) вызывают дополнительные переменные напряжения в элементах конструкции и могут приводить к усталостным разрушениям. Зачастую вибрации снижают качество работы машин, например металлорежущих станков. Кроме того, вибрации могут оказывать вредное влияние на здоровье человека. С увеличением скоростей движения расчет на виброустойчивость является необходимым.

Особенно опасным является возникновение резонансных колебаний, которые могут приводить к разрушению деталей или машины в целом. Условие отсутствия резонанса:

![]() ,

,

т.е. частота

собственных колебаний

![]() элементов конструкции не должна совпадать

с частотой вынужденных колебаний

элементов конструкции не должна совпадать

с частотой вынужденных колебаний

![]() .

Поэтому расчеты на виброустойчивость

сводятся к определению частот собственных

колебаний механической системы и

обеспечению их несовпадения с частотой

вынужденных колебаний. На практике

.

Поэтому расчеты на виброустойчивость

сводятся к определению частот собственных

колебаний механической системы и

обеспечению их несовпадения с частотой

вынужденных колебаний. На практике

27

выполнение

условия виброустойчивости машин

достигается различными конструктивными

мероприятиями: регулированием массы

или коэффициентов жесткости деталей,

или, например, обеспечением рабочей

частоты вращения

выполнение

условия виброустойчивости машин

достигается различными конструктивными

мероприятиями: регулированием массы

или коэффициентов жесткости деталей,

или, например, обеспечением рабочей

частоты вращения

![]() ротора машины (рис. 2.3) в диапазоне

частот не совпадающем с областью

резонансных (критических) частот вращения

ротора машины (рис. 2.3) в диапазоне

частот не совпадающем с областью

резонансных (критических) частот вращения

![]() ,

т.е.

,

т.е.![]() .

.

Д

nкр

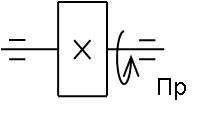

Рис. 2.3. К допустимому колебаний. К устройствам для

диапазону рабочих частот снижения колебаний относят маховики

вращения ротора и демпферы различной конструкции,

рассеивающие энергию колебаний.

Основными источниками вибраций являются неуравновешенные вращающиеся массы; неточность изготовления узлов, особенно опор; неоднородность материала вращающихся деталей и др.

3.5. Износостойкость

Износостойкость — свойство материала оказывать сопротивление изнашиванию в определенных условиях трения сопряженных поверхностей.

Работоспособность, надежность, КПД, виброактивность и интенсивность шума, а также другие показатели машин в большой степени зависят от изнашивания поверхностей деталей, т.е. от процесса постепенного изменения их размеров и формы сопряженных поверхностей в результате работы сил трения, обусловливающей отделение частиц материала или пластическое деформирование.

Трение и изнашивание наносят огромный ущерб народному хозяйству. Установлено, что 70-90% машин выходят из строя в

28

результате изнашивания деталей и только 10-30% — по другим причинам, например, из-за поломок, которые, в свою очередь, зачастую являются следствием изменений условий работы, вызванных износом (как результатом изнашивания) сопряженных поверхностей.

Износостойкость деталей зависит от физико-механических свойств материала, термообработки и шероховатости поверхностей, от значений давлений или контактных напряжений, скорости скольжения, наличия смазочного материала в сопряжении, режима работы и др.

Универсального

и общепринятого метода расчета на

изнашивание в настоящее время пока нет.

В большинстве случаев расчет проводят

в форме ограничения действующих давлений

![]() в

местах контакта деталей или мощности

трения

в

местах контакта деталей или мощности

трения![]() :

:

![]() ,

,

![]() ,

,

где

![]() – скорость скольжения,

– скорость скольжения,

![]() и

и

![]() – допускаемые величины, устанавливаемые

экспериментально. В отдельных случаях

в качестве числовой характеристики

используют интенсивность

изнашивания

– допускаемые величины, устанавливаемые

экспериментально. В отдельных случаях

в качестве числовой характеристики

используют интенсивность

изнашивания

![]() ,

которую в общем виде определяют как

отношение износа

,

которую в общем виде определяют как

отношение износа

![]() к

пути

к

пути

![]() трения (или к работе сил трения):

трения (или к работе сил трения):

![]() .

.